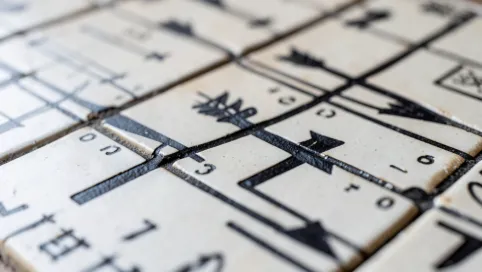

Co Oznacza Strzałka Na Płytkach Ceramicznych

Co Oznacza Strzałka Na Płytkach Ceramicznych? To pytanie wydaje się proste, a jednak wciąż budzi sporo zamieszania. W artykule wyjaśniamy, dlaczego na spodzie płyt pojawiają się te małe wskazówki, co naprawdę mówią o procesie produkcji i w jaki sposób wpływają na decyzje montażowe. Zastanowimy się nad trzema kluczowymi dylematami: czy warto zwracać uwagę na strzałki przy zakupie, jaki mają wpływ na finalny efekt, oraz czy zlecenie interpretacji oznaczeń specjalistom jest uzasadnione. To wstęp do praktycznych wyjaśnień i konkretnych danych, które ułatwią decyzje podczas remontu. Szczegóły są w artykule.

- Dlaczego strzałki są na spodzie płytek ceramicznych

- Oznaczenia producenta a kontrola jakości płytek

- Mit montażu: strzałki a kierunek ułożenia

- Jak odczytać strzałki i co to mówi o wadach

- Czy orientacja wpływa na efekt wizualny płytek?

- Znaczenie kalibracji i odkształceń w produkcji

- Różnice między markami w oznaczeniach strzałek

- Co zrobić w przypadku widocznych wad związanych z oznaczeniami

- Strzałki jako narzędzie kontroli, a nie wskazówka instalacyjna

- Jak praktycznie podejść do układania płytek bez kierunku

- Jak praktycznie podejść do układania płytek bez kierunku

- Jak praktycznie podejść do układania płytek bez kierunku

- Pytania i odpowiedzi: Co Oznacza Strzałka Na Płytkach Ceramicznych

| Aspekt | Opis |

|---|---|

| Funkcja oznaczeń | Są to wewnętrzne identyfikatory producenta używane do kontroli jakości i lokalizacji wad podczas procesu produkcyjnego; nie służą do wskazywania sposobu montażu. |

| Wpływ na montaż | Orientacja rewersu nie wpływa na finalny efekt wizualny ani na właściwości użytkowe w większości przypadków. |

| Mit montażowy | Popularny mit mówi, że strzałki kierują układaniem; to błędne przekonanie, zwłaszcza w przypadku standardowych serii płytek. |

| Kalibracja i odkształcenia | Oznaczenie pomaga monitorować odkształcenia i kalibracje w linii produkcyjnej, co umożliwia szybką reakcję na problemy. |

| Różnice marek | Różnice w kształcie i kolorach strzałek wynikają z odmiennego projektowania rewersu; nie ma uniwersalnego standardu. |

| Postępowanie przy wadach | Przy widocznych wadach należy skonsultować się z dostawcą / wykonawcą; same oznaczenia nie naprawią problemu wizualnego. |

| Znaczenie kalibracji | Kalibracja i odkształcenia są naturalnym elementem ceramicznych wypałów; oznaczenia pozwalają identyfikować źródło odchyłek. |

W praktyce oznaczenie „strzałka” pełni rolę kodu wewnętrznego produkcji, a nie instrukcji instalacyjnej dla klienta. Aby zilustrować, wyobraźmy sobie proces produkcyjny jako złożony łańcuch, w którym każda forma i stempel pozostawia ślad. Dzięki temu producent może błyskawicznie zlokalizować źródło odkształceń i ograniczyć ich wpływ na kolejne partie. Jednak w realnym układaniu, orientacja strzałki na spodzie nie powinna ograniczać projektowych decyzji ani być jedynym kryterium wyboru. Poniżej prezentujemy zestawienie liczbowe i opisowe, które pomaga zrozumieć praktyczny kontekst.

W kolejnych akapitach rozważymy najważniejsze wątki: jak interpretować oznaczenia w kontekście kontroli jakości, czy orientacja ma realny wpływ na efekt wizualny, oraz dlaczego mit o montażu jest jednym z najczęstszych błędnych przekonań. Szczegółowe dane i praktyczne wskazówki znajdziesz w tabelach poniżej i w dalszej części artykułu — szczegóły są w artykule.

Analiza w formie danych (wstępny przegląd)

| Aspekt | Wynik |

|---|---|

| Rola oznaczeń | Wewnętrzny mechanizm kontroli jakości; identyfikacja wad na etapie formowania i wypału |

| Wpływ na układanie | Brak wpływu na kierunek montażu; orientacja rewersu nie determinuje ostatecznego układu |

| Krytyczny mit | Strzałki jako wytyczne montażowe to najczęściej błędne założenie |

| Kalibracja i odkształcenia | Oznaczenia pomagają zidentyfikować źródło odkształceń i kalibracji w linii produkcyjnej |

| Różnice marek | Różnice w designie i kolorze strzałek; nie ma jednej, globalnej semantyki |

| Działanie w praktyce | Podstawowym nurtem jest kontrola jakości; instalatorzy korzystają z nich ostrożnie, bez błędnych wniosków |

| Co z wadami | Jeśli widoczne są wady, decyzję o montażu podejmuje się na podstawie oceny wizualnej i specyfikacji producenta |

Rozważmy teraz dane numeryczne, które ilustrują typowe warunki rynkowe i praktyczne wartości zastosowań. Poniżej zestawienie obejmuje popularne formaty płytek, orientacyjne ceny, grubości i terminy dostaw, aby lepiej zrozumieć kontekst ekonomiczny i logistyczny.

Zobacz także: Najlepsze płytki podłogowe 2025 – ranking TOP

| Parametr | Wartość |

|---|---|

| Najpopularniejsze rozmiary | 20x20 cm, 25x40 cm, 30x60 cm, 60x60 cm |

| Cena za 1 m2 (PLN) | 60–180 PLN (standard), 120–300 PLN (premium) |

| Grubość | 8–11 mm |

| Rodzaj wykończenia | glazura, gres, mozaika |

| Czas dostawy | 2–7 dni roboczych (zależnie od serii i dostępności) |

| Tolerancja kalibracji | ±0.3% |

Na podstawie powyższych danych widać, że orientacja strzałek nie ma bezpośredniego wpływu na koszta, dostępność czy końcowy efekt wizualny w większości projektów. W praktyce decyzje zakupowe i montażowe opierają się na parametrach estetycznych, trwałości i łatwości dopasowania, a nie na wewnętrznym „kodzie” produkcyjnym. Z kolei oznaczenia wspierają kontrolę jakości i identyfikację przyczyn ewentualnych wad, co jest wartościowe zarówno dla inwestora, jak i wykonawcy. To podejście odzwierciedla standard branżowy, w którym praktyka wyprzedza mit.

Dlaczego strzałki są na spodzie płytek ceramicznych

Strzałki na spodzie płytek ceramicznych to przede wszystkim element kontroli jakości. Z perspektywy produkcji to swoisty ślad formowania i stemplowania, który pozwala producentowi odtworzyć procesy i identyfikować, która forma mogła wprowadzić odkształcenie. Dzięki temu w krótkim czasie można wyeliminować źródło problemu w kolejnych wsadach. W praktyce nie służą do podpowiadania instalatorowi, jak ułożyć kafelki. Ten mit to jeden z najczęściej powielanych błędów w środowisku budowlanym, który prowadzi do niepotrzebnych debat i kosztów.

W kontekście kalibracji, odkształcenia ceramicznych próbkowych można porównać do odcisków palców w ceramice— każdy proces formowania pozostawia unikalny ślad. To właśnie ten ślad pozwala producentowi monitorować spójność partii i wnioskować o ewentualnych korektach w mieszance, temperaturze czy czasie wypału. Jednak dla klienta kluczowe jest to, że strzałki nie determinują kierunku układania ani nie narzucają konkretnego ułożenia w planie aranżacji.

Zobacz także: Czy można kłaść płytki na gładź gipsową? 2025

Dialog na budowie często zdradza popularne myślenie: „ta strzałka mówi, że płytka musi iść na wschód, a my potrzebujemy zachodu”. W praktyce jest to jedynie opis wewnętrznego procesu, a nie instrukcja instalacyjna. Przeciwnie, większość specjalistów instaluje płytki zgodnie z projektem i układem wzoru, niezależnie od rewersu. Ostateczny efekt zależy od jakości materiału, przygotowania podłoża i spoin, a nie od domniemanej orientacji wskaźnika.

Oznaczenia producenta a kontrola jakości płytek

Oznaczenia producenta pełnią rolę śladu produkcyjnego i narzędzia do śledzenia problemów w linii produkcyjnej. Dzięki nim laboratoria jakości mogą odtworzyć, które formy, stemple lub partie były zaangażowane w powstanie konkretnej partii. To szybkie i efektywne źródło danych do analizy wad— bezpośrednie, konkretne i praktyczne. Dla instalatora natomiast ważne jest, że te oznaczenia nie powinny wpływać na decyzję projektową ani na sposób montażu—to zupełnie inny zestaw zmiennych, związanych z estetyką i trwałością wykończenia.

W praktycznych wytycznych montażowych zobaczymy, że producenci często podają kierunek montażu based on estetyka wzoru, a nie na podstawie rewersu. W związku z tym, jeśli projekt wymaga określonego ułożenia, należy kierować się wytycznymi projektu, a nie „kodem” na spodzie. Kontrola jakości opiera się na identyfikacji wad i ich zapobieganiu, a nie na instrukcjach instalacyjnych. Ten klarowny podział pomaga utrzymać spójność zakończenia prac i ogranicza ryzyko wątpliwości na etapie układania.

W praktyce, jeśli pojawią się wady na powierzchni płytek powiązane z konkretną partią, oznaczenia umożliwiają szybkie odcięcie problematycznych elementów i wyprodukowanie nowych, bez wpływu na te, które już zostały odpowiednio wyprodukowane. Dzięki temu proces produkcyjny pozostaje dynamiczny, a ryzyko powtórzenia błędu w kolejnych partiach maleje. W ten sposób oznaczenia stają się częścią systemu kontroli jakości, a nie narzędziem do narzucania stylu układania.

Mit montażu: strzałki a kierunek ułożenia

Najpowszechniejszy mit mówi, że strzałki wskazują prawidłowy kierunek układania. W praktyce jest to mit powodujący zamieszanie i niepotrzebny stres przy planowaniu wzoru. Dla większości płytek orientacja rewersu nie wpływa na efekt końcowy, a prawidłowy układ zależy od spójnego wzoru, prostej linii fug i zgodności z projektem. Właściwą praktyką jest kierowanie się projektem, a nie orientacją na spodzie, zwłaszcza gdy mamy do czynienia z mozaikami i nieregularnymi zestawami.

Warto pamiętać o kalibracji i odkształceniach, które mogą wpływać na ostateczny efekt, nawet jeśli strzałki nie odgrywają roli dekoracyjnej. W projektach o dużej skali, gdzie solidna geometria ma decydujące znaczenie, można wykorzystać wskazania produkcyjne jako dodatkowy punkt odniesienia do weryfikacji odchyleń, lecz nie jako wyznacznik kierunku wzoru. Z perspektywy projektowej liczy się spójność i harmonijny efekt, a nie „prawidłowy” kierunek wynikający z rewersu.

Jak odczytać strzałki i co to mówi o wadach

Odczytanie strzałek to przede wszystkim ciekawostka w procesie kontroli jakości. Strzałka może wskazywać na to, że w danej partii doszło do odkształcenia, które zostało zidentyfikowane w laboratorium. W praktyce informuje to tylko o źródle procesu, a nie o tym, jak ułożyć kafelki w projekcie. Odczytanie takiego sygnału może pomóc w identyfikacji problemu, ale nie powinno prowadzić do fałszywych wniosków dotyczących sztuki układania.

Pod kątem wad powierzchniowych, najważniejsze jest to, aby ocenić, czy wady są rozproszone, czy skoncentrowane w partii. Jeśli są wady właśne powiązane z oznaczeniem, producent zwykle proponuje wymianę lub rekompensatę. Dla instalatora, świadomość takiej korelacji może pomóc w planowaniu i weryfikowaniu partii podczas zakupu. Ostatecznie, decyzja o ułożeniu zależy od oceny wizualnej i tolerancji na odchylenia, a nie od samego symbolu na spodzie.

Na rynkowych materiałach często pojawia się przekonanie, że strzałki „muszą być widoczne” lub „muszą prowadzić do jednolitego kierunku”. To błędne myślenie. Dla większości projektów wyjątkowo istotna jest spójność wzoru i jego zgodność z projektem, a nie identyfikacja odkształceń wyłącznie na podstawie rewersu. W praktyce najlepszą praktyką jest ocenianie każdego kafelka według jego własnej jakości, a oznaczenia traktować jako narzędzie do korekty procesowej, a nie instrukcję montażu.

Czy orientacja wpływa na efekt wizualny płytek?

Orientacja rewersu nie wpływa na finalny efekt wizualny w typowych zastosowaniach ceramicznych; większość zestawień i wzorów projektowych nie wymaga ścisłego „odwracania” kafelka zgodnie z oznaczeniami. Jednak w projektach z mozaiką, nieregularnymi wzorami lub wzorami geometrycznymi, drobne różnice w ułożeniu mogą wpływać na spójność całości i odczucie rytmu. Dlatego projektanci zwracają uwagę na to, aby utrzymać konsekwencję w całej partii, zamiast kierować się rewersem każdej płytki.

W praktyce praktyka projektowa opiera się na wizualnym efektcie finalnym, a nie na wewnętrznym kodzie. W przypadku dużych projektów, odchylenia w odcieniach i chropowatościach mogą być subtelne, ale zauważalne, jeśli utracimy konsekwencję. Prawidłowa ocena powinna brać pod uwagę całość, a nie pojedynczy kafelek z oznaczeniami. W ten sposób unikamy ryzyka, że strzałki stają się elementem „zawężającym” projekt do jednego kierunku.

W praktycznych decyzjach warto skupić się na jakości materiału i przygotowaniu podłoża, bo to one mają największy wpływ na efekt końcowy. Strzałki są tylko wskaźnikiem procesu produkcyjnego, a nie czynnikiem kształtującym projekt. Dla estetów i inwestorów to wygodne przypomnienie, by oceniać kafelki w całości, a nie po pojedynczych drobnych etykietach.

Znaczenie kalibracji i odkształceń w produkcji

Kalibracja to proces, który w ceramicznym świecie nie jest jedynie techniczną finezją, ale odpowiedzialnością producenta. Wypały ceramiczne w wysokich temperaturach mogą prowadzić do naturalnych odkształceń, minimalnych, lecz realnych. Oznaczenia pomagają zidentyfikować, która forma była za to odpowiedzialna, co umożliwia szybką korektę w kolejnych partiach. Dzięki temu firmom łatwiej utrzymać spójność kolorytów i wymiarów oraz ograniczyć odchylenia.

Im więcej płytek w partii, tym większe prawdopodobieństwo small variations (nawet w granicach ±0,3%). Nierzadko różnice w wilgotności, czasie suszenia i chłodzenia wpływają na ostateczny efekt. Oznaczenia nie eliminują tych różnic, ale umożliwiają ich monitorowanie i wykrycie trendów. W praktyce, kalibracja i odkształcenia nie są tajemnicą produkcyjną, a narzędziem, które pomaga utrzymać standard nawet w masowej produkcji.

Dlatego warto rozumieć te procesy i traktować strzałki jako wskazówkę do monitorowania jakości, a nie do projektowania układu. Z perspektywy inwestora i wykonawcy to realistyczne, praktyczne podejście — liczy się, by powierzchnia była trwała i jednolita, a procesy były przejrzyste i udokumentowane. Kalibracja to nie magia; to codzienna praca nad stabilnością i powtarzalnością produkcji.

Różnice między markami w oznaczeniach strzałek

Różnice między markami dotyczą przede wszystkim designu, koloru tła i stylu samej strzałki. Nie ma jednego uniwersalnego standardu, co może prowadzić do wrażenia “różnych logotypów” w zależności od producenta. Dla projektantów ważne jest, by skupić się na parametrach użytkowych: twardość, nasiąkliwość, odporność na plamy i sposób wykończenia. Oznaczenia w praktyce służą do utrzymania jakości i identyfikacji defektów w partii, a nie do wskazania, jak układać każdą płytkę.

W praktyce, różnice w oznaczeniach nie przekładają się na to, że jedna marka „wskazuje” modele układu. Idealnie, projekt powinien być elastyczny i adaptować wzór do kontekstu wnętrza, światła i materiału. Z tego powodu wartościowe jest porównanie kilku opcji z różnych marek w kontekście ich właściwości użytkowych, zamiast skupiania się wyłącznie na wizualnej ikonografii oznaczeń.

Podsumowując, różnice między markami w oznaczeniach to kwestia projektowa i procesowa; mają znaczenie dla kontroli jakości i spójności partii, nie zaś dla kierunku układania. W praktyce dobra praktyka to ocena całej partii, a nie pojedynczych strzałek. Dzięki temu łatwiej utrzymać estetykę i trwałość wykończenia, bez sztucznego ograniczania możliwości projektowych.

Co zrobić w przypadku widocznych wad związanych z oznaczeniami

Gdy na powierzchni pojawiają się widoczne wady, pierwszym krokiem jest ocena, czy wynikają one z partii, procesu wypału, czy samego materiału. Oznaczenia mogą wskazywać źródło problemu, ale nie same w sobie naprawią defektu wizualnego. W praktyce warto skontaktować się z dostawcą i dokumentować partie, w których pojawiły się wady. Proaktywne podejście do jakości minimalizuje ryzyko i skraca czas naprawy.

Jeżeli wada dotyczy tylko wycinka płytki, często rekomenduje się wymianę całej partii, by zachować spójność powierzchni. W sytuacjach, gdzie defekt nie jest oczywisty gołym okiem, dobry specjalista może przeprowadzić ocenę kolorów i odcieni w świetle sztucznym i naturalnym, aby ocenić, czy problem jest związany z produkcją, czy z montażem. W każdym przypadku kluczowe jest dokumentowanie stanu przed i po, aby mieć jasny zapis dla dalszych działań.

W praktyce podejście „zero tolerancji” jest rzadko konieczne. Często producenci oferują wymianę fragmentu, rabat lub dodatkowe elementy, jeśli wada spełnia pewne kryteria. Najważniejsze to działać merytorycznie, opierać decyzje na ekspertyzie i nie traktować oznaczeń jako jedynego wyznacznika stanu. W ten sposób utrzymujemy zaufanie i wysoką jakość wykończenia.

Strzałki jako narzędzie kontroli, a nie wskazówka instalacyjna

Najbardziej trafne jest postrzeganie strzałek jako narzędzia kontroli jakości, a nie jako instrukcji instalacyjnej. Dzięki nim producenci mogą monitorować procesy i identyfikować przyczyny wad na wczesnym etapie. W praktyce, instalatorzy powinni skupić się na projekcie, przygotowaniu podłoża i technice fugowania, a oznaczenia pozostawić jako źródło informacji pomocniczych. Ta perspektywa minimalizuje ryzyko błędów wynikających z nadinterpretacji funkcji oznaczeń.

W zawodowym języku budowlanym to podejście nazywa się „kontrolą jakości na linii produkcyjnej” i „kontrolą jakości na budowie”. Obie warstwy służą temu samemu celowi — zapewnić trwałość i spójność wykończenia. Strzałki w tym kontekście stają się zbiorem danych, a nie komendą do postępowania. W praktyce, dla projektów o wysokiej precyzji, ekipa montażowa powinna pracować według zestawu projektowego i standardów branżowych, a oznaczenia traktować jako potwierdzenie, że materiał przeszedł kontrole jakości.

Jak praktycznie podejść do układania płytek bez kierunku

Praktyczne podejście do układania bez kierunku wymaga jasnego planu projektowego, który określa wzór, kolorystykę i sposób łączenia. Kluczowe są etapy przygotowania podłoża, sucha zabudowa, korekty wilgotności i staranność w dopasowaniu poszczególnych kafelków. W takim scenariuszu orientacja oznaczeń staje się drugorzędna, a priorytetem jest realizacja wzoru zgodnie z projektem i koncepcją wnętrza.

W praktyce warto wprowadzić w projekcie stałe reguły: wykorzystanie min. 1–2 próbnych kafelków z każdej partii, ustalenie szerokości fugi, a także regularne kontrole wizualne w trakcie montażu. Dzięki temu łatwiej utrzymać spójność i uniknąć przypadkowych różnic kolorystycznych. Wreszcie, warto pamiętać o kalibracji i odkształceniach – to one odciskają się najbardziej na końcowym efekcie, a oznaczenia służą do szybkiej identyfikacji źródeł problemów.

W kolejnych rozdziałach zagłębimy temat, zaczynając od praktycznych powodów, dla których strzałki pojawiają się na spodzie płytek, po różnice między markami, sposoby odczytu ich znaczeń i praktyczne wskazówki dotyczące układania bez kierunku. Każdy rozdział zaczniemy od krótkiego zarysu i przejdziemy do szczegółowych wyjaśnień, z uwzględnieniem danych i przykładów z rynku 2025 roku.

Jak praktycznie podejść do układania płytek bez kierunku

W praktyce warto wprowadzić w projekcie stałe reguły: wykorzystanie minimalnie 1–2 próbnych kafelków z każdej partii, ustalenie szerokości fugi i regularne kontrole wizualne w trakcie montażu. Dzięki temu łatwiej utrzymać spójność i uniknąć różnic kolorystycznych. Pamiętajmy, że kalibracja i odkształcenia mają większy wpływ na końcowy efekt niż sama orientacja rewersu. Strzałki są narzędziem kontrolnym, a nie wytycznikiem układania, jeśli projekt nie wymaga specjalnych kierunków.

Jak praktycznie podejść do układania płytek bez kierunku

Ważne jest także utrzymanie konsekwencji w całym projekcie: od odmierzania linii, przez kontrolę poziomu, aż po ukończenie krawędzi. Wzory skomplikowane, mozaiki i zestawy z różnorodnymi tonacjami pasują do elastycznego podejścia, gdzie orientacja nie decyduje o rezultacie. W praktyce, staranne przygotowanie podłoża, właściwe kleje i rdzeń fugowy są kluczem do trwałości i estetyki, a oznaczenia służą do monitorowania jakości, a nie do ograniczania projektów.

W świetle powyższych rozważań, warto pamiętać: strzałki na spodzie płytek ceramicznych nie są wytycznymi montażowymi, a wewnętrznymi oznaczeniami wspierającymi kontrolę jakości. W praktyce projektowej najważniejsze są: spójność wzoru, odpowiednie przygotowanie podłoża, trwałość materiału i precyzyjne wykonanie. Zrozumienie tego rozgraniczenia pomaga unikać niepotrzebnych napięć na budowie i skoncentrować wysiłki na realnych czynnikach wpływających na efekt końcowy. Dla czytelników to sygnał, że detale produkcyjne mają znaczenie, ale to jakość wykonania i projektowa koncepcja decydują o ostatecznym wyglądzie i trwałości powierzchni.

Pytania i odpowiedzi: Co Oznacza Strzałka Na Płytkach Ceramicznych

-

Co oznacza strzałka na spodzie płytek ceramicznych?

Strzałka to znak produkcyjny używany do identyfikowania form i stempli podczas procesu produkcji. Służy do kontroli jakości i identyfikowania źródeł odkształceń, a nie stanowi instrukcji montażu dla klienta końcowego.

-

Czy strzałki decydują o prawidłowym kierunku układania płytek?

Dla większości płytek orientacja strzałki nie wpływa na ostateczny efekt wizualny ani parametry użytkowe. W niektórych przypadkach, jeśli płytka ma wyraźny kierunek wzoru, należy kierować się wytycznymi producenta dotyczącymi układania, a nie samą strzałką.

-

Jak strzałka wspomaga proces produkcyjny?

To jak kod kreskowy wewnętrznych procesów: umożliwia identyfikację, która forma lub stempel był odpowiedzialny za odkształcenie, co pozwala na bieżąco reagować i eliminować problemy w linii produkcyjnej.

-

Czy powinno się ignorować strzałki podczas instalacji?

W większości przypadków tak — jeśli płytki nie mają widocznych wad. Najważniejsze to sprawdzić stan powierzchni i zgodność z jakościowymi standardami. W przypadku widocznych wad warto zgłosić problem sprzedawcy.