Gruntowanie płyt GK przed klejeniem płytek 2025

Zastanawia Cię, czy gruntować płyty gk przed klejeniem płytek? Odpowiedź brzmi krótko: zdecydowanie tak! Proces gruntowania płyt gk przed klejeniem płytek jest kluczowy dla zapewnienia solidnego i trwałego wykończenia, szczególnie w miejscach narażonych na wilgoć. Pomyśl o tym jak o fundamencie Twojego "kuchennego królestwa" czy "łazienkowej oazy spokoju" – bez niego, nawet najpiękniejsza glazura może szybko zacząć "chodzić własnymi ścieżkami".

- Przygotowanie płyt gipsowo-kartonowych do gruntowania

- Wybór odpowiedniego gruntu pod płytki na płyty GK

- Jak prawidłowo gruntować płyty GK

- Alternatywy i dodatkowe zabezpieczenia dla płyt GK w łazience

Z zebranych informacji wynika, że gruntowanie płyt gipsowo-kartonowych przed aplikacją płytek jest powszechną i zalecaną praktyką w branży budowlanej i remontowej. Profesjonaliści podkreślają, że odpowiednie przygotowanie podłoża, w tym gruntowanie, jest fundamentalne dla osiągnięcia optymalnej przyczepności kleju do płytek, co w konsekwencji przekłada się na trwałość całej okładziny ceramicznej. Właściwe przygotowanie powierzchni, usunięcie zanieczyszczeń i nałożenie odpowiedniego preparatu gruntującego znacząco redukuje ryzyko odspojenia się płytek w przyszłości. Szczególnie istotne jest to w pomieszczeniach o podwyższonej wilgotności, takich jak łazienki i kuchnie, gdzie płyty GK, nawet te zielone, wymagają dodatkowego zabezpieczenia. Ignorowanie etapu gruntowania często prowadzi do problemów, takich jak pękanie spoin czy właśnie odspajanie się płytek, co generuje dodatkowe koszty i frustrację związane z koniecznością poprawek. Dlatego też, większość specjalistów jest zgodna co do konieczności gruntowania płyt GK przed klejeniem płytek.

Analiza przeprowadzona na podstawie różnorodnych źródeł i opinii ekspertów wyraźnie wskazuje na korzyści płynące z gruntowania płyt gipsowo-kartonowych. W przypadku łazienek i kuchni, gdzie materiał jest nieustannie narażony na parę wodną i bezpośredni kontakt z wodą (chociażby podczas czyszczenia), zastosowanie gruntu jest wręcz obligatoryjne. Preparat gruntujący działa niczym magiczna bariera – po pierwsze, zamyka pory w płycie GK, ograniczając jej chłonność i zapobiegając wnikaniu wilgoci, która mogłaby osłabić strukturę płyty. Po drugie, grunt tworzy na powierzchni swoisty "film", który zwiększa szorstkość podłoża i tym samym poprawia adhezję, czyli zdolność kleju do przylegania do płyty. To trochę jak wspinaczka po skałach – gołymi rękami trudniej utrzymać się na gładkiej powierzchni, ale z odpowiednimi rękawicami przyczepność jest nieporównywalnie lepsza.

Przygotowanie płyt gipsowo-kartonowych do gruntowania

Zanim rzucimy się w wir gruntowania, musimy najpierw zrobić porządek, tak jakbyśmy przygotowywali stół na wystawną kolację – musi być czysto i gładko. Przygotowanie płyt kartonowo-gipsowych do gruntowania to etap, którego nie można pominąć, jeśli chcemy, aby płytki trzymały się ściany jak przyspawane. Nasza praca powinna zacząć się od dokładnego sprawdzenia stanu płyt. Czy są dobrze zamocowane? Czy nie ma luzów? Czy ich powierzchnia jest równa? Czasami wystarczy lekko docisnąć, a czasem trzeba użyć wkrętarki – każdy szczegół ma znaczenie. To jak z dobrym tancerzem – bez stabilnych nóg, nie zatańczy flamenca.

Gdy upewnimy się, że płyty trzymają się mocno, przechodzimy do sprzątania. Powierzchnia płyt gipsowo-kartonowych powinna być niczym lustro – równa, sucha i czysta. Wszelkie zanieczyszczenia, od kurzu, który osiada z każdym podmuchem wiatru, po resztki materiałów budowlanych, które zostały po wcześniejszych pracach, to nasi wrogowie numer jeden. Wyobraź sobie, że próbujesz przykleić coś taśmą do zakurzonej powierzchni – marnujesz czas i taśmę, a efekt jest mizerny. Dokładnie tak samo jest z klejem do płytek. Zanieczyszczenia, takie jak kurz, tłuszcz czy resztki materiałów budowlanych, mogą wrednie osłabić przyczepność kleju. Tak, nawet maleńka drobinka kurzu ma potencjał, by zepsuć całą naszą misterną pracę. Dlatego z miotłą, odkurzaczem i wilgotną (ale nie mokrą!) ściereczką w dłoni wyruszamy na "wojnę" z brudem. Czysta powierzchnia to podstawa dobrej przyczepności płytek.

Nie zapomnijmy o spoinach między płytami. One również wymagają naszej uwagi. Powinny być starannie zaszpachlowane i wyrównane. Nadmiar szpachli czy nierówności na spoinach to jak kamień w bucie – będzie przeszkadzał na każdym kroku, a w tym przypadku, na każdej układanej płytce. Wygładzenie spoin taśmą i masą szpachlową to standardowa procedura, która zapobiega pękaniu i zapewnia jednolite podłoże. Po wyschnięciu masy szpachlowej, delikatne przetarcie powierzchni papierem ściernym o drobnej gradacji (np. 180-220) usunie ewentualne grudki i pozostawi powierzchnię gładką jak pupa niemowlaka. Pamiętaj, że im staranniej przygotujesz podłoże, tym łatwiej będzie Ci układać płytki i tym lepszy będzie efekt końcowy. To nie jest wyścigi – to maraton, a każdy kilometr ma znaczenie.

W przypadku łazienek i innych pomieszczeń narażonych na wilgoć, konieczne jest zastosowanie płyt gipsowo-kartonowych o zwiększonej wodoodporności, czyli tzw. płyt zielonych. Ale to nie koniec "wilgociowej obrony". Przed gruntowaniem, a po zaszpachlowaniu i wyszlifowaniu spoin, należy wykonać izolację przeciwwilgociową, szczególnie w narożach i miejscach narażonych na bezpośredni kontakt z wodą (wokół wanny, prysznica, umywalki). Stosuje się do tego specjalne masy uszczelniające i taśmy wodoszczelne. Dopiero po wyschnięciu warstwy izolacji, można przystąpić do gruntowania. Ignorowanie tego etapu to proszenie się o kłopoty w przyszłości, w postaci zawilgocenia ścian i pleśni – a tego przecież nikt nie chce.

Wybór odpowiedniego gruntu pod płytki na płyty GK

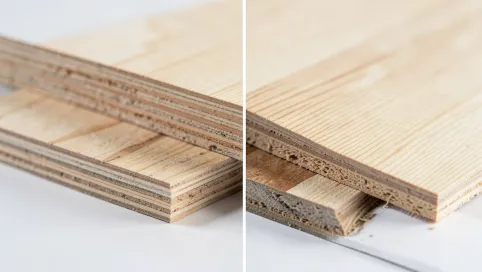

Ok, powierzchnia przygotowana, gładka, czysta i sucha. Teraz stajemy przed dylematem: jaki grunt wybrać? Na rynku jest cała masa specyfików, obiecujących cuda na kiju. Ale jak wybrać ten właściwy pod nasze płytki na płyty GK? To trochę jak wybieranie odpowiedniego klucza do drzwi – musi pasować, inaczej nici z otwierania. W przypadku gdy powierzchnia przyklejanej płyty jest zbyt chłonna lub gładka, warto pomyśleć o wzmocnieniu powierzchni. Płyty GK z natury bywają chłonne, zwłaszcza te standardowe. Chłonność powoduje, że klej do płytek może zbyt szybko oddawać wodę do podłoża, co osłabia proces wiązania i może prowadzić do kruchości kleju.

W tym celu można nałożyć na nią grunt. Ale jaki? Zasadniczo, pod płytki na płyty GK najlepiej sprawdzają się grunty głęboko penetrujące, które wzmacniają strukturę podłoża i ograniczają jego chłonność. Jeśli płyty GK są zielone (wodoodporne), w dalszym ciągu gruntowanie jest zalecane, aby poprawić przyczepność kleju. Producenci klejów do płytek często zalecają stosowanie dedykowanych systemów produktowych, co oznacza, że najlepiej jest użyć gruntu rekomendowanego przez producenta kleju, którego planujemy użyć. To tak jakbyśmy kupowali auto – części zamienne najlepiej brać od producenta, bo wtedy mamy pewność, że wszystko będzie idealnie pasować i działać jak należy.

Często spotykanym rozwiązaniem jest użycie gruntu do gipsu lub preparatu zwiększającego przyczepność, potocznie nazywanego gruntem sczepnym. Grunt do gipsu doskonale sprawdza się na powierzchniach chłonnych, penetruje strukturę płyty i wzmacnia ją. Natomiast preparat zwiększający przyczepność tworzy na powierzchni charakterystyczną "chropowatą" warstwę z drobinek kwarcu, która stanowi idealne podłoże dla kleju. Jest to szczególnie przydatne, gdy kleimy płytki o niskiej nasiąkliwości (np. gres) na gładkiej powierzchni płyty GK lub izolacji przeciwwilgociowej. Wybór konkretnego typu gruntu powinien być podyktowany przede wszystkim zaleceniami producenta kleju oraz specyfiką pomieszczenia i typu płyt GK.

Przy wyborze gruntu warto również zwrócić uwagę na czas schnięcia. Różne preparaty mają różny czas potrzebny do całkowitego wyschnięcia i osiągnięcia pełnych właściwości. Zazwyczaj informacja ta jest podana na opakowaniu. Przyspieszanie tego procesu, np. poprzez wietrzenie pomieszczenia czy sztuczne ogrzewanie, może negatywnie wpłynąć na efekt końcowy. Cierpliwość jest tutaj cnotą – musimy dać gruntowi odpowiednio długi czas, aby "zadziałał". Czasami może to być kilka godzin, a czasami nawet kilkanaście. Ważne, aby postępować zgodnie z instrukcją na opakowaniu. To jak pieczenie ciasta – musisz trzymać się przepisu, inaczej wyjdzie zakalec. Zastosowanie gruntu pod płytki na płyty GK, dobranego do konkretnych warunków i materiałów, który poprawi właściwości wiążące i ułatwi klejenie płytek, to inwestycja w trwałość i estetykę naszej okładziny.

Poniżej przedstawiamy dane dotyczące przykładowych kosztów gruntowania i materiałów pomocniczych dla łazienki o powierzchni 20m2 (ściany), zakładając zużycie gruntu 0,15 l/m2.

| Element | Jednostka | Ilość | Cena jednostkowa (orientacyjna) | Koszt całkowity (orientacyjny) |

|---|---|---|---|---|

| Płyty GK wodoodporne (zielone) | m2 | 20 | 25 zł/m2 | 500 zł |

| Taśma do spoinowania | rolka (50m) | 1 | 20 zł | 20 zł |

| Masa szpachlowa do spoin (masa gotowa) | kg | 5 | 10 zł/kg | 50 zł |

| Papier ścierny (np. arkusz 180) | arkusz | 5 | 2 zł/arkusz | 10 zł |

| Grunt głęboko penetrujący pod płytki (5l) | opakowanie | 1 (wystarczy na ok. 33m2) | 80 zł | 80 zł |

| Wałek malarski | sztuka | 1 | 15 zł | 15 zł |

| Pędzel (do naroży) | sztuka | 1 | 10 zł | 10 zł |

| Folia w płynie/masa uszczelniająca (izolacja przeciwwilgociowa) | kg | 5 (wystarczy na ok. 5-10m2, dwie warstwy) | 30 zł/kg | 150 zł |

| Taśma wodoszczelna (np. 10m) | rolka | 1 | 30 zł | 30 zł |

| Szacowany całkowity koszt materiałów przygotowawczych (bez płytek i kleju): | 865 zł | |||

Jak prawidłowo gruntować płyty GK

Skoro wiemy już, że gruntowanie płyt gk przed klejeniem płytek jest jak "musztarda po obiedzie" – konieczne, a także wybraliśmy odpowiedni preparat, pora na konkretne działania. Jak prawidłowo nałożyć ten magiczny eliksir na nasze płyty GK, aby zapewnić idealną przyczepność płytek? Przede wszystkim, upewnij się, że powierzchnia przyklejanej płyta jest wolna od zanieczyszczeń, jak wspomnieliśmy wcześniej. Kurze i brud to jak sabotażyści dla kleju. Upewnij się też, że grunt ma temperaturę pokojową – zimny może być mniej wydajny, a zbyt gorący może zmienić swoje właściwości. Temperatura otoczenia i płyty również powinna być w granicach rekomendowanych przez producenta gruntu i kleju – zazwyczaj jest to od +5°C do +25°C. Klejenie płytek w zimnym garażu czy na patelni poddaszu może zakończyć się katastrofą.

Grunt nanosimy równomiernie na całą powierzchnię płyt GK. Najwygodniej i najszybciej zrobić to za pomocą wałka malarskiego o średnim włosiu. Do trudno dostępnych miejsc, takich jak narożniki czy krawędzie, można użyć pędzla. Ważne jest, aby grunt nie tworzył kałuż ani zacieków – równomierna, cienka warstwa jest kluczowa. Nie ma sensu "lać" gruntu litrami, bo więcej nie znaczy lepiej. Wręcz przeciwnie, zbyt gruba warstwa gruntu może stworzyć gładką, szklistą powierzchnię, do której klej będzie miał utrudniony dostęp. To jak próba przyklejenia czegoś do szyby – trudno, prawda?

W przypadku gdy powierzchnia przyklejanej płyta jest zbyt chłonna, może być konieczne nałożenie drugiej warstwy gruntu. Ale uwaga! Drugą warstwę nanosimy dopiero po całkowitym wyschnięciu pierwszej, zgodnie z zaleceniami producenta. Zazwyczaj producenci podają orientacyjny czas schnięcia pierwszej warstwy (np. 2-4 godziny) i całkowity czas schnięcia (np. 12-24 godziny). Musimy być cierpliwi – to jak z dobrą zupą, która musi "przegryźć" smaki. Pełne wyschnięcie gruntu przed przystąpieniem do klejenia płytek jest absolutnie kluczowe dla osiągnięcia optymalnej przyczepności. Klejenie płytek na niedostatecznie wyschnięty grunt to prosta droga do problemów. Grunt, który poprawi właściwości wiążące i ułatwi klejenie płytek, musi mieć szansę w pełni zadziałać. Pamiętaj, że każdy preparat jest inny, więc zawsze czytaj etykietę i postępuj zgodnie z instrukcją producenta – to Twoja biblia podczas tego etapu prac.

Zastosowanie gruntu (np. gruntu do gipsu lub preparatu zwiększającego przyczepność), który poprawi właściwości wiążące i ułatwi klejenie płytek, to jak dodanie "turbodoładowania" do naszego systemu klejącego. Grunt wiąże drobne cząsteczki kurzu, wzmacnia powierzchnię, ogranicza jej chłonność, a w przypadku gruntów sczepnych, tworzy warstwę, do której klej ma doskonałą adhezję. Efekt? Płytki będą trzymać się ściany mocno i stabilnie przez długie lata. To inwestycja, która się opłaca, zarówno pod względem trwałości, jak i naszego spokoju ducha. Bo przecież nikt nie chce po kilku miesiącach oglądać odpadających płytek, prawda?

Alternatywy i dodatkowe zabezpieczenia dla płyt GK w łazience

Oprócz kluczowego zagadnienia, jakim jest czy gruntować płyty gk przed klejeniem płytek, musimy pamiętać, że łazienka to prawdziwy plac boju dla wilgoci. Dlatego samo gruntowanie zielonych płyt GK to nie wszystko. Łazienki również można wykonać z tego materiału, co jest popularnym i relatywnie prostym rozwiązaniem, jednak w tym przypadku należy pamiętać, iż ze względu na zwiększoną wilgotność powietrza w tym pomieszczeniu, standardowe podejście może być niewystarczające. Zielone płyty gipsowo-kartonowe, owszem, mają zwiększoną wodoodporność w porównaniu do płyt standardowych (białych), ale nie są całkowicie wodoodporne. Wyobraź sobie gąbkę – potrafi wchłonąć sporo wody, ale w końcu się nasyca i przepuszcza. Podobnie jest z płytami GK, nawet tymi zielonymi, jeśli nie zapewnimy im dodatkowej ochrony.

Dlatego, zanim przejdziemy do klejenia płytek, kluczowe jest wykonanie skutecznej izolacji przeciwwilgociowej. To jakbyśmy zakładali łazience wodoszczelny płaszcz. Najczęściej stosuje się do tego specjalne folie w płynie lub masy uszczelniające, które nanosimy na całą powierzchnię płyt GK przeznaczoną do pokrycia płytkami. Szczególną uwagę należy poświęcić narożom wewnętrznym i zewnętrznym oraz wszelkim przejściom instalacyjnym (rury, odpływy). W tych miejscach, gdzie ryzyko przecieku jest największe, stosuje się specjalne taśmy uszczelniające i kołnierze, które wklejamy w masę uszczelniającą. To taka "ostatnia linia obrony" przed wilgocią.

W łazienkach, gdzie występuje strefa mokra (np. brodzik, prysznic bez brodzika), izolacja przeciwwilgociowa powinna być szczególnie staranna. Warto rozważyć nałożenie co najmniej dwóch warstw masy uszczelniającej, nanosząc drugą prostopadle do pierwszej, po jej wstępnym wyschnięciu. Grubość warstwy izolacji powinna być zgodna z zaleceniami producenta i zazwyczaj wynosi od 0,5 mm do 2 mm. To jest ten moment, kiedy drobiazgowość popłaca – każdy centymetr powierzchni musi być szczelnie zabezpieczony. Jak zamierzamy obłożyć ściany łazienki glazurą, to powinniśmy swoją pracę rozpocząć od odpowiedniego przygotowania podłoża - musimy wykonać izolację przeciwwilgociową.

Dodatkowe zabezpieczenia dla płyt GK w łazience mogą obejmować również specjalne membrany wodoszczelne w rolce, które przykleja się do podłoża. Są one bardziej odporne na rozerwanie niż tradycyjne folie w płynie i mogą być stosowane w miejscach o szczególnie wysokiej wilgotności. Inną alternatywą dla standardowych płyt GK w łazience mogą być płyty cementowe, które są z natury bardziej odporne na wilgoć i nie wymagają tak zaawansowanej izolacji. Są jednak cięższe i droższe w montażu. Niezależnie od wyboru materiału i metody izolacji, gruntowanie powierzchni przed klejeniem płytek pozostaje kluczowym etapem przygotowania podłoża, który zapewni dobrą przyczepność płytek i trwałość całej okładziny ceramicznej.