Czy podłoga z żywicy się rysuje? Kluczowe czynniki trwałości

Czy podłoga z żywicy się rysuje? To pytanie pada często i kryje w sobie dwa–trzy dylematy decydujące o wyborze systemu: który rodzaj żywicy wybrać — epoksydową czy poliuretanową — oraz jak bardzo grubość i liczba warstw wpływają na odporność na rysy; trzeci wątek to rola dodatkowych zabezpieczeń, czyli lakierów i konserwacji. W tekście przeanalizuję konkretne parametry, koszty i typowe scenariusze użytkowania, by rozwiać wątpliwości i pokazać, gdzie ryzyko zarysowań faktycznie rośnie, a gdzie jest umiarkowane. Czytelnik otrzyma liczby, tabelę porównawczą i praktyczny plan działań — bez marketingowych obietnic, tylko rzeczowe fakty i propozycje.

- Grubość i liczba warstw a ryzyko zarysowań

- Właściwa aplikacja wielowarstwowej posadzki

- Zabezpieczenia w postaci lakierów ochronnych

- Przygotowanie podłoża pod posadzkę z żywicy

- Pielęgnacja i monitorowanie stanu posadzki

- Zastosowania przemysłowe i profesjonalny montaż

- Czy podłoga z żywicy się rysuje

Poniższa tabela zestawia najważniejsze parametry wpływające na to, czy podłoga z żywicy będzie podatna na zarysowania: typ systemu, typowa grubość, odporność na rysy w skali 1–5, orientacyjny wynik testu Taber (mg utraty masy/1000 cykli), koszt materiał + montaż (PLN/m²) oraz przewidywana trwałość przed renowacją.

| System | Grubość (mm) | Odporność (1–5) | Taber (mg/1000) | Koszt (PLN/m²) | Renowacja (lata) |

|---|---|---|---|---|---|

| Żywica epoksydowa (standard) | 1,5–4,0 | 4 | 30–60 | 120–280 | 7–15 |

| Żywica poliuretanowa (topcoat / system) | 1,0–3,0 | 4.5 | 10–30 | 150–320 | 8–20 |

| System wielowarstwowy (przemysłowy) | 3,0–6,0 | 5 | 5–25 | 220–450 | 10–25 |

Tabela pokazuje, że sama żywica nie jest jednoznacznym wyznacznikiem odporności na rysy — istotne są grubość, topcoat i konstrukcja systemu; na przykład poliuretanowe warstwy często wykazują niższe wartości utraty masy w teście Taber, co przekłada się na lepszą odporność na drobne zarysowania, podczas gdy systemy wielowarstwowe osiągają najwyższe wyniki przy wyraźnie wyższych kosztach i grubościach. Podane koszty to orientacyjne przedziały obejmujące materiały i robociznę; wybór między ekonomicznym wykończeniem a pełnym systemem przemysłowym to decyzja o kompromisie między budżetem a oczekiwaną trwałością.

Żywice epoksydowe i poliuretanowe a odporność na rysy

Żywica epoksydowa charakteryzuje się wysoką twardością powierzchniową i dobrym oporem mechanicznym, co oznacza, że pod ciężkim naciskiem wykazuje mniejsze odkształcenia, natomiast przy uderzeniach punktowych może pękać bardziej niż elastyczne powłoki; poliuretan z kolei oferuje większą elastyczność i lepsze właściwości ścierne, zwłaszcza w wersjach alifatycznych odpornych na UV, co zmniejsza ryzyko utraty estetyki na zewnątrz. Różnica przekłada się na to, że podłoga z żywicy epoksydowej w sklepie czy garażu będzie odporna na chemikalia, ale w miejscu, gdzie pojawiają się drobne zarysowania od mebli czy obuwia, poliuretan może zachować lepszy wygląd. W praktyce wyboru dokonuje się, analizując obciążenia: strefy handlowe, magazynowe czy mieszkalne wymagają innych priorytetów — twardość kontra odporność na zarysowanie.

Zobacz także: Żywica epoksydowa: Właściwości, zastosowania i poradnik

Konkretnie: twardość mierzona w skali Shore D dla żywic epoksydowych zazwyczaj oscyluje między 70 a 85, a dla powłok poliuretanowych między 60 a 80, co oznacza, że różnice są subtelne, ale sensation użytkownika widoczne przy codziennym użytkowaniu; testy Taber wskazują, że poliuretanowe topcoaty potrafią obniżyć zużycie materiału o 20–50% w porównaniu do gołego epoksydu, co bezpośrednio wpływa na to, jak łatwo podłoga się rysuje. Warto więc planować system z myślą o rodzaju ruchu i potencjalnych punktowych obciążeniach, bo sama nazwa żywicy nie rozwiąże problemu.

Do decyzji dodajmy aspekt chemii — epoksydy są wyjątkowo odporne na roztwory alkaliczne i większość olejów, co przedłuża żywotność w zakładach przemysłowych, natomiast poliuretany mają przewagę w odporności na ścieranie i na promieniowanie UV, więc lepiej sprawdzą się w halach z dużą ekspozycją świetlną lub tam, gdzie estetyka jest kluczowa. Jeśli zależy nam na minimalizacji ryzyka, sensowne jest zastosowanie kombinacji: epoksydowa baza dla adhezji i chemoodporności oraz poliuretanowy topcoat dla ochrony przed rysami i UV, co łączy zalety obu żywic.

Grubość i liczba warstw a ryzyko zarysowań

Gęstość i grubość warstw są bezpośrednio skorelowane z odpornością na zarysowania: cienka jednolita powłoka (1–2 mm) daje dobrą estetykę i szybkość aplikacji, lecz jest bardziej narażona na przebicia i zarysowania od ostrych krawędzi; zwiększenie całkowitej grubości do 3–6 mm w systemie wielowarstwowym rozkłada siły działające na powierzchnię i znacząco obniża widoczność rys. W praktyce oznacza to, że dodanie warstwy nośnej lub warstwy ściernej o grubości 1–2 mm może zmniejszyć ryzyko powstania rys widocznych gołym okiem nawet o kilkadziesiąt procent, przy jednoczesnym wzroście kosztów o około 20–40 PLN/m² za każdy dodatkowy milimetr materiału.

Zobacz także: Żywica epoksydowa na schody zewnętrzne – Trwałość i Styl 2025

Skład typowego systemu to zwykle: primer 0,1–0,3 mm dla przyczepności, warstwa wyrównująca 1–3 mm z dodatkiem piasku lub barwnej masy oraz topcoat 0,05–0,2 mm dla ochrony i połysku; każda z tych warstw pełni swoją funkcję — primer blokuje wilgoć i poprawia przyczepność, masa zasadnicza przenosi obciążenia, a topcoat bierze na siebie bezpośrednie ścieranie. Im bardziej warstwy są zróżnicowane funkcjonalnie, tym mniejsze prawdopodobieństwo, że pojedyncze zarysowanie przekształci się w degradację systemu.

Trzeba pamiętać o kosztach i czasie — każdy dodatkowy etap to materiał i robocizna: wyszlifowanie i przyklejenie warstw, czas schnięcia między nimi (zwykle 6–24 godzin przy temp. 20°C) oraz ewentualne prace wyrównawcze; w praktycznym budżecie oznacza to, że przejście z prostego systemu za ~140 PLN/m² do pełnego systemu za ~300 PLN/m² podnosi odporność, ale też wymaga planowania logistycznego i dłuższych przerw w użytkowaniu.

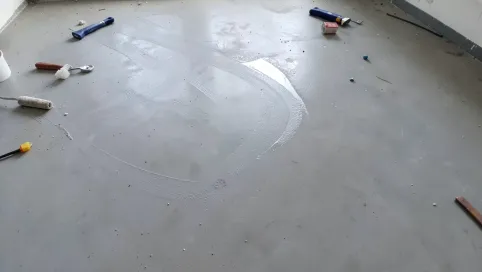

Właściwa aplikacja wielowarstwowej posadzki

Klucz do tego, by podłoga z żywicy nie rysowała się nadmiernie, leży w poprawnej aplikacji: przygotowanie podłoża, dobór grubości warstw i kontrola warunków utwardzania są ważniejsze niż sama marka żywicy; błędy przy nakładaniu — zbyt gruba pierwsza warstwa, zanieczyszczone podłoże, nieodpowiednia temperatura — szybko ujawnią się w postaci pęknięć i rys. Aplikacja to proces, w którym każdy etap ma wyznaczony cel i parametry, których należy pilnować, by system spełnił deklarowane właściwości mechaniczne.

- 1. Przygotowanie podłoża: szlifowanie lub shot-blasting, usunięcie pyłu i zabrudzeń.

- 2. Aplikacja primeru: 0,2–0,5 kg/m² w celu zwiększenia przyczepności.

- 3. Wyrównanie i masa zasadnicza: 1–3 mm, ewentualne dodanie piasku kwarcowego.

- 4. Szlifowanie międzywarstwowe i odkurzanie dla zapewnienia mechanicznego związania.

- 5. Nakładanie topcoatu (poliuretan/epoksyd): 50–200 µm dla ochrony przed rysami.

- 6. Pełne utwardzanie: 7 dni do osiągnięcia większości właściwości mechanicznych.

Kontrola jakości przy każdym kroku to nie luksus, lecz konieczność; sprawdzenie wilgotności podłoża (najczęściej <4% CM lub zgodnie z technologią systemu), temperatury i czasu życia mieszanki (pot life) pozwala uniknąć wad aplikacyjnych, które zwiększają podatność na rysy. Wiele uszkodzeń bierze się z krótkowzrocznego cięcia kosztów na etapie przygotowania podłoża, dlatego planowanie i test próbny na 1–5 m² to dobra inwestycja przed pełnym wykonaniem. Dobrze wykonany system wielowarstwowy nie tylko rzadziej się rysuje, lecz też łatwiej poddaje się późniejszym naprawom punktowym.

Zabezpieczenia w postaci lakierów ochronnych

Lakiery ochronne to ostatnia linia obrony przed zarysowaniami; 2K poliuretanowe lakiery nakładane jako topcoat zwiększają odporność na ścieranie i rysy oraz poprawiają UV-stabilność, a ich cena zwykle waha się między 30 a 80 PLN/m² w zależności od grubości i klasy. Topcoat o grubości 80–150 µm skutecznie chroni system, a w miejscach o intensywnym tarciu (przejścia, korytarze) zaleca się stosowanie matowych lub półmatowych wariantów z dodatkami antypoślizgowymi, które redukują ślady po obuwiu i wózkach.

W praktyce zastosowanie lakieru może zmniejszyć zauważalność drobnych rys i opóźnić moment, gdy konieczna będzie renowacja powierzchni, ale nie eliminuje ryzyka powstania głębszych zarysowań od ostrych przedmiotów czy ciężkich wózków bez ochraniaczy kół. Dodatki wypełniające, takie jak mikrokulki lub krzemionka, pozwalają zwiększyć odporność na zadrapania, lecz zmieniają też wygląd powierzchni i mogą obniżyć połysk, co warto brać pod uwagę przy wyborze wykończenia estetycznego. Naprawy lakierowe są stosunkowo szybkie — miejscowe szlifowanie i naniesienie nowej warstwy topcoatu to zabieg kosztujący często 20–80 PLN/m², zależnie od zakresu.

W miejscach narażonych na agresywne ścieranie warto planować cykliczne rekondycjonowanie co 5–10 lat, co obejmuje szlifowanie i ponowne lakierowanie; taki zabieg przedłuża żywotność całego systemu i minimalizuje ryzyko, że drobne rysy rozwiną się w problemy konstrukcyjne. Wybór właściwego rodzaju lakieru i parametrów aplikacji znacząco wpływa na to, jak szybko powierzchnia się rysuje pod wpływem codziennego użytkowania.

Przygotowanie podłoża pod posadzkę z żywicy

Przyczepność i trwałość podłogi z żywicy zaczynają się od podłoża; beton musi być mechanicznym nośnikiem o odpowiedniej wytrzymałości na ścinanie (zwykle >1,5–2,0 MPa dla przyczepności systemu), suchy i oczyszczony z olejów, pyłu i starych powłok. Technika przygotowania polega na szlifowaniu diamentowym lub shot-blastingu, które tworzy odpowiedni profil powierzchni (roughness) zapewniający mechaniczną kotwicę dla żywicy, a koszt przygotowania to zwykle 15–40 PLN/m² w zależności od stopnia degradacji betonu.

Wilgotność względna i zawartość wody w betonie są kluczowe — wiele systemów wymaga wilgotności resztkowej poniżej określonego progu (np. <4% CM lub <75% RH) przed aplikacją, a ignorowanie tego parametru prowadzi do odspojenia i pęcherzy. Primery nanoszone w ilości 0,2–0,5 kg/m² poprawiają zwilżalność i redukują ryzyko pinholi, a przy niewłaściwym przygotowaniu podłoża nawet najlepsza żywica nie uchroni przed szybkim pojawieniem się rys i defektów.

Wypełnianie rys i pęknięć masami naprawczymi przed położeniem systemu zasadniczego jest wymagane — szczeliny powyżej 2–3 mm trzeba uprzednio zespolić materiałem epoksydowym lub poliuretanowym, co dodaje do kosztu robocizny zwykle 20–80 PLN/m² zależnie od stopnia prac. Dopiero po solidnym przygotowaniu podłoża i kontroli parametrów wykonuje się kolejne warstwy systemu, minimalizując ryzyko, że powierzchnia szybko się zarysuje w wyniku ukrytych wad podłoża.

Pielęgnacja i monitorowanie stanu posadzki

Czyszczenie i konserwacja wpływają na to, jak długo podłoga z żywicy zachowa estetykę bez rys: codzienne zamiatanie i mopowanie wodą z neutralnym detergentem, okresowe mycie mechaniczne z użyciem szczotek miękkich oraz stosowanie ochraniaczy na nóżki mebli to podstawowe czynności, które ograniczają powstawanie drobnych zarysowań. Agresywne środki ścierne i twarde szczotki przyspieszają zużycie, więc ich stosowanie w obszarach z żywicą należy ograniczyć, a w strefach o dużym natężeniu ruchu zaplanować częstsze rekondycjonowanie powierzchni.

Monitoring stanu posadzki to prosty proces: miesiąc, kwartał i rok — inspekcje wizualne, dokumentacja fotografiami oraz rejestrowanie miejsc o największym natężeniu zużycia, a jako próg działania można traktować przekroczenie 2–5% powierzchni z widocznymi uszkodzeniami jako sygnał do prac naprawczych. Prowadzenie takiego rejestru pozwala zaplanować prace punktowe — szlif, uzupełnienie masy i recoat — zanim drobne rysy przerodzą się w konieczność gruntownej renowacji.

Koszty utrzymania są relatywne: podstawowe środki i prace konserwacyjne to zwykle 2–6 PLN/m² miesięcznie dla obiektów komercyjnych, natomiast drobne naprawy punktowe kosztują od 20 do 80 PLN/m² w zależności od zakresu. Systematyczna pielęgnacja nie sprawi, że podłoga przestanie się rysować całkowicie, ale znacząco obniży tempo powstawania defektów i zachowa funkcjonalność oraz estetykę na dłużej.

Zastosowania przemysłowe i profesjonalny montaż

W zastosowaniach przemysłowych oczekiwania wobec podłogi są najwyższe: odporność na ciężkie wózki widłowe, chemikalia i intensywne ścieranie wymusza użycie grubych systemów (3–6 mm) i często specjalnych dodatków, takich jak włókna lub krzemionka do wzmocnienia. Koszt systemu przemysłowego zwykle oscyluje między 220 a 450 PLN/m² za kompletny układ, ale w zamian otrzymuje się powierzchnię zaprojektowaną pod konkretne obciążenia, z certyfikacją i dokumentacją techniczną.

Profesjonalny montaż to nie tylko estetyka wykonania, lecz gwarancja parametrów mechanicznych i chemicznych; doświadczenie wykonawcy przekłada się na prawidłową kolejność prac, kontrolę warunków mikroklimatycznych i zgodność z technologią — elementy te decydują o tym, jak szybko podłoga zacznie się rysować. Dla dużych powierzchni rekomendowane są umowy serwisowe obejmujące przeglądy i cykliczne rekondycjonowanie, które w praktyce przedłużają żywotność systemu o kilka lat.

W obiektach specjalistycznych — przemysł spożywczy, farmacja, laboratoria — dobór żywicy i wykończenia musi uwzględniać wymagania sanitarne i dopuszczenia, a proces kwalifikacji systemu często obejmuje testy ścieralności, adhezji i odporności chemicznej; takie procedury zwiększają pewność, że podłoga z żywicy zachowa funkcjonalność i nie będzie nadmiernie się rysować nawet przy intensywnej eksploatacji.

Czy podłoga z żywicy się rysuje

-

Pytanie: Czy podłoga z żywicy się rysuje i od czego to zależy?

Odpowiedź: Zarysowania zależą od liczby i grubości warstw; wielowarstwowe wykończenie zwiększa trwałość i chroni przed zarysowaniami.

-

Pytanie: Jakie rodzaje żywicy są najbardziej odporne na zarysowania?

Odpowiedź: Najczęściej epoksydowa i poliuretanowa; wybór powinien uwzględniać środowisko i sposób użytkowania.

-

Pytanie: Czy jedna warstwa wystarczy dla początkujących?

Odpowiedź: Jedna warstwa może być wystarczająca na początku, lecz profesjonalne wykonanie wielowarstwowej posadzki znacznie redukuje ryzyko rys.

-

Pytanie: Jak dbać o podłogę żywiczną, aby utrzymać jej odporność na zarysowania?

Odpowiedź: Zastosowanie zabezpieczających lakierów, regularne monitorowanie stanu, odpowiednia pielęgnacja i serwis przy dużych powierzchniach.