Czym Wypełnić Szczeliny Między Płytami OSB

Wybór materiału do wypełnienia szczelin między płytami OSB to nie tylko kwestia „co jest pod ręką”, lecz seria decyzji o charakterze technicznym: czy szczelina jest wąska czy szeroka, czy łączenie będzie pracować (ruchy sezonowe, pływanie konstrukcji) oraz czy oczekujemy gotowego wykończenia pod malowanie, czy tylko funkcjonalnego uszczelnienia; te trzy dylematy poprowadzą ten tekst. Kolejne pytania, które warto od razu postawić, to: czy użyć pianki o standardowym wzroście czy niskoprężnej, czy zastosować masę szpachlową, która można szlifować i malować, czy silikon, który pozostaje elastyczny, lecz często nie jest malowalny bez gruntowania. W artykule przeanalizuję parametry, koszty i praktyczne techniki aplikacji oraz podpowiem konkretne ilości i przykładowe scenariusze zastosowania, tak aby decyzja była świadoma i odporna na nieoczekiwane problemy związane z OSB.

- Wypełniacze do szczelin OSB: pianka, masa, silikon

- Przygotowanie powierzchni OSB przed wypełnieniem

- Jak dobrać technikę i szerokość szczelin

- Aplikacja pianki poliuretanowej na OSB

- Masa szpachlowa i silikon – kiedy użyć

- Szybkie sposoby na uszczelnienie dużych szczelin

- Kontrola szczelności i konserwacja po wypełnieniu

- Czym Wypełnić Szczeliny Między Płytami OSB: Pytania i Odpowiedzi

Poniżej zamieszczam porównanie trzech najczęściej stosowanych rozwiązań przy szczelinach OSB – pianki jednoskładnikowej, masy szpachlowej gotowej oraz silikonu uszczelniającego – wraz z przykładowymi cenami i wydajnością liczonymi na standardową szczelinę 10×20 mm; wartości są orientacyjne i zależą od producenta, warunków aplikacji i strat roboczych.

| Materiał | Opakowanie / objętość | Cena (PLN / opak.) | Przykładowa wydajność dla szczeliny 10×20 mm | Zalecana szerokość szczeliny | Czas utwardzania / malowanie |

|---|---|---|---|---|---|

| Pianka poliuretanowa jednoskładnikowa (niskoprężna zalecana) | 500–750 ml puszka / naboje do pistoletu | 30–45 PLN | ok. 60–175 m liniowych (duże różnice; ściśle zależne od modelu i strat aplikacyjnych) | od ~5 mm do kilku cm; stosować z backer rod przy głębokich szczelinach | skórka 10–30 min; przycinanie po 30–60 min; pełne utwardzenie 1–24 h; nie zawsze bezpośrednio malowalna |

| Masa szpachlowa gotowa (akrylowa/elastyczna/spoinowa) | 1–5 kg wiaderka / tuby 300–600 ml | 20–80 PLN (zależnie od typu i objętości) | ok. 4–6 m na 1 kg przy szczelinie 10×20 mm (ok. 5 m) | 0–30 mm (w zależności od systemu) | skórka 20–60 min; pełne utwardzenie 24 h; szlifowalna i zazwyczaj malowalna po wyschnięciu |

| Silikon uszczelniający (neutralny lub sanitarno-elastyczny) | 300 ml nabój | 15–40 PLN | ok. 1–1,5 m na naboju dla szczeliny 10×20 mm | 2–20 mm (najlepiej do ruchomych, cienkich łączeń) | skórka 10–30 min; pełne utwardzenie 24–48 h; większość silikonów nie jest malowalna (wyjątki: akrylowe) |

| Backer rod (piankowy wałek wypełniający) | rolki / odcinki, średnice 4–30 mm | ok. 0,5–3 PLN / m (orientacyjnie) | uzupełnia objętość szczeliny, obniża zużycie uszczelniacza/pianki | stosować jako element kontroli głębokości przy szczelinach >10 mm | nie dotyczy (materiał nie wiąże, służy jako podkład) |

Patrząc na tabelę łatwo wyciągnąć praktyczne wnioski: pianka daje najniższy koszt na metr liniowy przy standardowej szczelinie (nawet poniżej 1 PLN/m w obliczeniach przy umiarkowanym zapasie), ale wymaga przycinania i wykończenia, masa szpachlowa to kompromis między estetyką a kosztem (ok. kilka PLN/m), natomiast silikon jest najdroższy na metr, lecz niezastąpiony przy szczelinach pracujących; dodatkowo backer rod obniża koszty materiałów i kontroluje głębokość, co wpływa na trwałość uszczelnienia. Pamiętajmy, że wartości wydajności są orientacyjne i zależą od rzeczywistej głębokości szczeliny oraz od strat aplikacyjnych — przy dużych, głębokich szczelinach proporcje szybko się zmieniają i sensownym rozwiązaniem jest kombinacja backer rod + cienka warstwa pianki lub masy.

Zobacz także: Najlepsze płytki podłogowe 2025 – ranking TOP

Wypełniacze do szczelin OSB: pianka, masa, silikon

Pianka poliuretanowa jest najbardziej ekonomiczna objętościowo i dobrze wypełnia duże, nieregularne gniazda, ale jest surowa w formie końcowej i zwykle wymaga przycięcia, zagruntowania i opatrzenia masą szpachlową jeśli oczekujemy gładkiej powierzchni; z punktu widzenia konstrukcji płyty OSB warto rozważyć niskoprężne pianki, aby zmniejszyć ryzyko rozchodzenia się paneli pod wpływem ekspansji piany. Masa szpachlowa daje estetyczne wykończenie, jest szlifowalna i malowalna, więc często stosuje się ją w miejscach widocznych lub tam, gdzie połączenie ma być przygotowane pod lakier, lakierobejcę lub farbę; jednak przy szerokich i głębokich ubytkach zużycie masy szybko rośnie i koszt może być znaczący. Silikon natomiast zachowuje elastyczność przez długi czas, więc świetnie się sprawdza tam, gdzie występują ruchy termiczne i wilgotnościowe, jednak większość silikonów nie akceptuje malowania bez specjalnego podkładu, co ogranicza ich użycie gdy zależy nam na estetycznym, malowanym łączeniu.

Przy doborze materiału sugeruję najpierw sklasyfikować szczeliny: kosmetyczne (do 5 mm), standardowe (5–20 mm) i duże (>20 mm), a następnie zaplanować system pracy z opcją warstwową — backer rod, warstwa piany niskoprężnej, ostateczna korekta masą lub silikonem w zależności od przeznaczenia; takie podejście pozwala kontrolować koszt i ograniczać odkształcenia płyt. W praktycznych scenariuszach przy połączeniach podłogowych i sufitowych, gdzie ruch jest mniejszy, kombinacja pianki + masa daje trwałość i estetykę, a przy połączeniach zewnętrznych lub narażonych na ruch zalecany jest silikon elastyczny lub specjalne masy elastyczne. Warto zwrócić uwagę na temperaturę i wilgotność podczas aplikacji: obniżona temperatura spowalnia utwardzanie, a zbyt wysoka wilgotność może przyspieszyć reakcję pianki, co wpływa na objętość i strukturę materiału.

W praktyce wybór powinien uwzględniać także aspekt bezpieczeństwa i obróbki końcowej — piankę łatwiej nałożyć szybko i wypełnić przestrzeń, ale wymaga narzędzia do precyzyjnego przycinania i ochrony powierzchni, masa szpachlowa potrzebuje narzędzi do rozprowadzenia i czasu na schnięcie, a silikon wymaga precyzji pistoletu i taśmy maskującej, jeśli zależy nam na czystych krawędziach; każda z tych technik ma swoje miejsce i najlepsze efekty osiąga się, gdy zastosujemy je komplementarnie, a nie jako całkowite zamienniki.

Zobacz także: Czy można kłaść płytki na gładź gipsową? 2025

Przygotowanie powierzchni OSB przed wypełnieniem

Przygotowanie krawędzi płyt OSB jest kluczowe dla trwałego i estetycznego połączenia; pierwszym krokiem jest usunięcie luźnego pyłu, trocin i nasiąkających zabrudzeń za pomocą odkurzacza lub szczotki, następnie należy ocenić wilgotność płyt — szczeliny powinny być wypełniane przy wilgotności i temperaturze mieszczącej się w zaleceniach producenta materiału (najczęściej powyżej +5°C i przy względnej wilgotności powietrza poniżej 80%). Drugim ważnym krokiem jest zabezpieczenie krawędzi taśmą maskującą, która pozwoli zachować czyste krawędzie przy silikonie lub masie, a przy pracy z pianką warto zabezpieczyć przyległe powierzchnie folią, ponieważ nadmiar pianki po utwardzeniu jest trudny do usunięcia. Trzeci element to decyzja o zastosowaniu backer rod — przy szczelinach głębszych niż 10–12 mm wprowadzenie piankowego wałka ogranicza zużycie materiału wierzchniego i zapewnia właściwą geometrię spoiny, co wydłuża jej żywotność.

Przy aplikacji mas szpachlowych lub silikonów często konieczne jest odtłuszczenie miejsc łączenia, szczególnie gdy płyta OSB była wcześniej impregnowana lub miała kontakt z oleistymi zanieczyszczeniami; do tego celu używa się rozpuszczalników rekomendowanych przez producenta uszczelniacza albo alkoholu izopropylowego, wykonywać to trzeba oszczędnie i z wentylacją. Jeśli planujemy malowanie po wypełnieniu, warto wykonać próbne łączenie i sprawdzić przyczepność masy i zachowanie koloru podkładu, bo OSB jest chłonne i miejscowe odbarwienia mogą się pojawić; gruntowanie krawędzi preparatem do drewna, który zmniejszy absorpcję, często poprawia efekt końcowy i zmniejsza zużycie masy. Na koniec przed aplikacją należy sprawdzić geometrię szczeliny — jeżeli krawędzie są krzywe lub rozwarstwione, lepiej je najpierw wyrównać kawałkiem cienkiej listwy OSB przykręconej tymczasowo, co pozwoli na równomierniejsze nałożenie uszczelniacza i ładniejsze wykończenie.

Przy pracy z płytami OSB, które mogą być wrażliwe na wilgoć, dodatkowym zabezpieczeniem jest zastosowanie taśm uszczelniających na spoiny przed naniesieniem warstwy finalnej; taśmy poprawiają szczelność i skracają czas aplikacji masy, a ich koszt potrafi być niższy niż wielokrotny nakład materiału szpachlowego w celu wyrównania nierówności. Niezależnie od wybranej metody, dobrze jest najpierw przetestować kompatybilność materiałów na małym fragmencie, co pozwala przewidzieć reaktywność i ewentualne przebarwienia, które w innym wypadku mogłyby być zauważalne dopiero po pełnym wyschnięciu i malowaniu.

Jak dobrać technikę i szerokość szczelin

Podstawowa zasada dobierania geometrii spoiny mówi, że dla elastycznych uszczelniaczy optymalna relacja szerokości do głębokości wynosi około 2:1 lub głębokość ≈ szerokość/2, co umożliwia równomierne rozkładanie sił i właściwą pracę materiału; w praktyce oznacza to, że dla szczeliny 10 mm warto zapewnić głębokość około 5 mm, a przy większych szerokościach stosować backer rod, by kontrolować głębokość i zapobiec przyklejaniu uszczelniacza do dna szczeliny. Dla mas szpachlowych i wypełnień nieelastycznych reguły te są mniej rygorystyczne, ale nadal należy pamiętać, że zbyt głębokie, jednolite wypełnienie bez podpory zwiększy ryzyko pęknięć podczas skurczu i wysychania, szczególnie przy grubych warstwach. Przy projektowaniu techniki pracy warto też uwzględnić przewidywane ruchy elementów — jeśli przewidywane są duże amplitudy, kierujemy się ku silikonowi lub elastycznym masom z wysokim zakresem wydłużenia przy zerwaniu; gdy natomiast chodzi o stabilne, wewnętrzne połączenia z późniejszym malowaniem, lepszym wyborem może być pianka + masa wykończeniowa.

Pomiar szczelin powinien być dokładny i wielopunktowy, bo płyty OSB mogą mieć lokalne odchyłki geometryczne; najlepiej zmierzyć szerokość w kilku miejscach i przyjąć strategię największego wymiaru dla doboru backer rod i ilości materiału roboczego. Tam, gdzie szczeliny są bardzo nieregularne, opłaca się zaplanować roboczo wypełnienie warstwowe — najpierw pianka lub backer rod, potem masa wyrównująca, na końcu cienka warstwa wykończeniowa — co daje kontrolę nad procesem i finalną estetyką. Ważny aspekt to też przewidywanie skurczu i chłonności materiałów — płyty OSB mogą reagować na wilgoć i temperaturę, więc wybór materiału powinien przewidywać takie zmiany i pozostawić wystarczający zapas elastyczności.

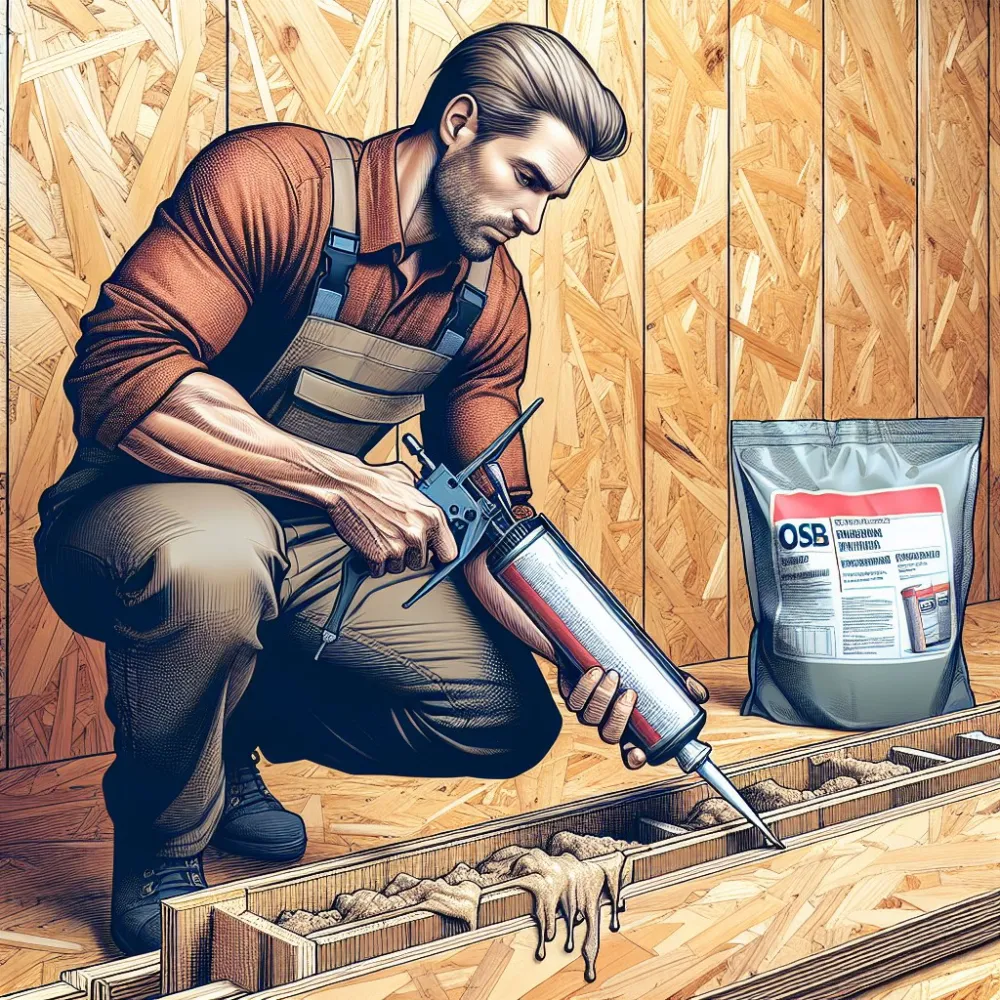

Aplikacja pianki poliuretanowej na OSB

Piankę należy nakładać przy stabilnych warunkach temperaturowych i po dokładnym przygotowaniu krawędzi — płyty powinny być czyste i suche, a okolice zabezpieczone folią, ponieważ utwardzona pianka trudno schodzi z powierzchni; zalecane jest użycie niskoprężnej pianki do łączeń płyt, zwłaszcza jeśli praca odbywa się przy cienkich arkuszach, aby ograniczyć ryzyko odkształceń. Aplikując piankę, warto prowadzić pracę cienkimi warstwami, dając czas na częściowe utwardzenie między warstwami, zamiast jednorazowego nadmiernego nastrzyku, co zmniejsza naprężenia i nadmierne rozszerzanie; po utwardzeniu nadmiar pianki przycina się nożem lub tarczą, a krawędzie można wygładzić masą szpachlową przed malowaniem. Z punktu widzenia bezpieczeństwa i jakości pracy przypominam o używaniu rękawic, okularów i dobrej wentylacji, a także o przechowywaniu puszek w pozycji zalecanej przez producenta — zaniedbanie tych zasad zwiększa ryzyko wad aplikacyjnych i utrudnia dokładne dozowanie piany.

Praktyczny krok po kroku można przedstawić w prostej liście, która ułatwi planowanie robót i minimalizuje błędy wykonawcze:

- Oczyść i odkurz szczelinę; sprawdź wilgotność OSB.

- Wprowadź backer rod jeśli szczelina >10 mm, by kontrolować głębokość.

- Nałóż piankę cienkimi pasami, odsuń nadmiar; po utwardzeniu przytnij i wyrównaj masą.

- Po wyschnięciu przeszlifuj i zakonserwuj powierzchnię pod malowanie lub lakier.

Kluczowa uwaga techniczna: przy stosowaniu piany do łączeń OSB wybieraj pianki niskoprężne lub stosuj backer rod — duże rozszerzenie piany może wyrzucić lub wykrzywić cienkie płyty, a to zaburza szczelność i liniowość połączeń; jeżeli zależy nam na bardzo równej powierzchni, planuj nadmiarową korektę masą szpachlową, bo pianka nie daje gładkiego wykończenia bez dodatkowych prac.

Masa szpachlowa i silikon – kiedy użyć

Masa szpachlowa jest doskonałym wyborem, gdy połączenie ma być wykończone i pomalowane — gotowe masy elastyczne lub akrylowe można szlifować i malować, co pozwala zgrać spoinę z resztą powierzchni; przy szczelinach do około 30 mm masa daje estetyczne i trwałe wypełnienie, o ile grubość warstwy nie jest nadmierna i zastosowano właściwą geometrię spoiny. Silikon natomiast stosujemy tam, gdzie priorytetem jest elastyczność i odporność na długotrwałe ruchy, na przykład w miejscach narażonych na duże zmiany wilgotności i temperatury; jeśli zamierzamy malować, wybierzmy masę na bazie akrylu lub specjalny silikon malowalny, pamiętając, że większość standardowych silikonów nie jest malowalna bez podkładu. Przy wyborze między masą a silikonem warto także rozważyć przyczepność do OSB — przed nałożeniem niektórych silikonów może być potrzebne gruntowanie albo użycie taśmy rozdzielającej, aby zapobiec odbarwieniom i zapewnić trwałe połączenie.

Masa szpachlowa daje możliwość równoległej pracy: nakładamy ją szpachelką, modelujemy i po wyschnięciu szlifujemy, co ułatwia uzyskanie precyzyjnych krawędzi i idealnej powierzchni pod farbę; wobec tego jest preferowana przy łączeniach widocznych i tam, gdzie chcemy uniknąć widocznych napraw w przyszłości. Silikon wybieramy, gdy wymagana jest trwała elastyczność — przy listwach przypodłogowych, łączeniach paneli osłonowych czy przy połączeniach z elementami metalowymi, które będą się inaczej rozszerzać i kurczyć niż drewno; w takich miejscach silikon amortyzuje naprężenia i redukuje ryzyko pęknięć. W obu przypadkach rozsądne jest testowanie kompatybilności: przed pełną aplikacją wypróbuj materiał na małym odcinku, aby sprawdzić przyczepność i zachowanie koloru, szczególnie jeśli planujesz malować lub stosować powłoki dekoracyjne.

Szybkie sposoby na uszczelnienie dużych szczelin

Gdy trzeba szybko i skutecznie uszczelnić dużą szczelinę, najprościej zastosować kombinację backer rod + pianka niskoprężna — piankowy wałek ograniczy zużycie piany, a pianka wypełni nierówności, po czym nadmiar przytniesz i wykończysz masą; to rozwiązanie daje szybką barierę termiczną i wiatroszczelną, a jednocześnie pozostawia możliwość dopracowania powierzchni w drugim etapie. Alternatywą jest mechaniczne zwężenie szczeliny przez dopasowanie wąskiej listwy OSB lub klinu i przykręcenie tymczasowe, a następnie uszczelnienie szczeliny cienką warstwą masy lub pianki — metoda ta jest prosta, tania i pozwala na kontrolę geometrii przed ostatecznym wykończeniem. W sytuacjach awaryjnych, gdy trzeba szybko zapobiec przeciągom lub wilgotności, użycie taśmy uszczelniającej i folii razem z szybkim nanoszeniem pianki lub masy może skutecznie zamknąć szczelinę na sezon, dając czas na bardziej przemyślane prace później.

Szybkie naprawy wymagają także oceny trwałości: jeśli szczelina jest efektem ruchów konstrukcyjnych, tymczasowe wypełnienie pianką bez przewidzenia dalszych prac może skończyć się kolejnymi naprawami; w takich przypadkach lepiej od razu zaplanować system z elastyczną masą lub silikonem. Koszty szybkich rozwiązań bywają niskie, ale warto uwzględnić czas potrzebny na dopracowanie wykończenia, bo estetyka finalna może wymagać dodatkowego szlifowania i malowania, a nagłe zastosowanie agresywnej pianki może wymusić naprawy. Warto również pamiętać o bezpieczeństwie pracy: przy szybkich metodach łatwiej o zabrudzenia sąsiednich płaszczyzn — lepiej zabezpieczyć otoczenie folią zanim zaczniemy aplikować prędko schodzące lub ekspandujące materiały.

Kontrola szczelności i konserwacja po wypełnieniu

Po wypełnieniu szczelin warto przeprowadzić kontrolę jakości: wizualne sprawdzenie równości i braku przerw, test szczelności na przeciąg palcowy lub lekki dym, oraz obserwacja zachowania spoiny po kilku dniach i po pierwszym okresie sezonowych zmian temperatury; dokumentacja fotograficzna wykonana zaraz po pracy i po pierwszym miesiącu daje szybki obraz trwałości rozwiązania. Jeżeli zastosowano piankę, sprawdź po 24–48 godzinach czy nie pojawiły się puste przestrzenie pod warstwą przyciętej pianki i czy masa wyrównująca dobrze przylega; w przypadku silikonów szukamy oznak odklejania przy krawędziach, a przy masach — pęknięć skurczowych lub zauważalnego osiadania, które wymaga naprawy. Zalecane przeglądy okresowe to kontrola po pierwszym sezonie (zimowo-wiosennym) oraz co 2–5 lat w zależności od ekspozycji i użytego materiału — najbardziej wrażliwe są silikonowe spoiny narażone na UV i długotrwałą wilgoć, które mogą wymagać ponownego uszczelnienia wcześniej niż masy szpachlowe w suchych wnętrzach.

W przypadku konieczności naprawy najlepiej wyciąć uszkodzony fragment, oczyścić szczelinę do podstawy i zastosować nową warstwę zgodnie z pierwotnym schematem (backer rod → pianka/masa → wykończenie), co minimalizuje ryzyko powtórnej awarii; przy silikonach naprawa polega zwykle na usunięciu starego naskórka, odtłuszczeniu i nałożeniu nowej warstwy, pamiętając o zachowaniu właściwej głębokości i geometrii spoiny. Regularna kontrola oraz szybkie reagowanie na oznaki odklejania czy pęknięć pozwalają utrzymać szczelność konstrukcji i uniknąć kosztownych napraw wynikających z zawilgocenia OSB lub przenikania powietrza przez nieszczelne połączenia.

Czym Wypełnić Szczeliny Między Płytami OSB: Pytania i Odpowiedzi

-

Jakie materiały najlepiej wypełniają szczeliny między płytami OSB?

Najczęściej stosowane materiały to pianka poliuretanowa (PU), elastyczne uszczelniacze silikonowe lub akrylowe, oraz masa szpachlowa przeznaczona do drewna/forni. Do mniejszych szczelin można użyć taśmy uszczelniającej/paroprzepuszczalnej, jeśli zależy nam na elastyczności i łatwości aplikacji.

-

Czy warto wypełniać wszystkie szczeliny czy tylko te większe od 2 mm?

Warto wypełnić wszystkie szczeliny powyżej 2 mm, aby ograniczyć przepływ powietrza i wilgoci. Bardzo wąskie pęknięcia można zwykle zabezpieczyć taśmą lub zastosować elastyczny uszczelniacz, który sam wypełni drobne nieszczelności.

-

Jak przygotować powierzchnie przed wypełnieniem?

Powierzchnie OSB należy oczyścić z kurzu i pyłu, osuszyć, odtłuścić (np. alkoholem izopropylowym), a także usunąć luźne fragmenty. Przed aplikacją materiału warto zwilżyć powierzchnię, jeśli wskazuje to producent, aby zapewnić lepsze przyleganie i równomierne wypełnienie.

-

Jakie są orientacyjne czasy schnięcia i koszty?

Pianka PU z reguły utwardza się w ciągu 24 godzin (pełne utwardzenie może zająć 24–48 godzin). Silikony i masy akrylowe schną zazwyczaj 24–48 godzin. Koszt zależy od materiału i objętości; pianka PU będzie kosztować nieco więcej niż taśmy, ale oferuje dobre uszczelnienie i trwałość.