Folia w płynie pod płytki — hydroizolacja balkonu

Folia w płynie pod płytki stała się prostym hasłem, które kryje za sobą kilka ważnych pytań: czy lepiej postawić na gotową jednoskładnikową powłokę, czy na bardziej wymagający dwuskładnikowy system, jak pogodzić szybki montaż z rzetelnym przygotowaniem podłoża, i wreszcie jak ocenić koszty netto materiału względem przewidywanej trwałości izolacji. Pierwszy dylemat dotyczy doboru technologii — elastyczność i brak spoin folii w płynie przemawiają za nią w przypadku tarasów narażonych na ruchy termiczne, ale wybór konkretnego systemu determinuje warunki aplikacji i wymagania względem przyczepności; drugi dylemat to przygotowanie podłoża i gruntowanie, bo nawet najlepsza powłoka nie zastąpi usunięcia tłustych warstw, spękań czy niewłaściwego spadu. W trzecim punkcie stoi rachunek ekonomiczny: cena netto opakowania to tylko część kosztów, które trzeba porównać z wydajnością (kg/m2), czasem schnięcia i koniecznością stosowania specjalnych preparatów do detali, które często decydują o powodzeniu całej inwestycji.

- Właściwości folii w płynie do hydroizolacji tarasu

- Przygotowanie podłoża i gruntowanie pod folię w płynie

- Aplikacja folii w płynie: warstwy i czas schnięcia

- Temperatury pracy i wysychanie folii w płynie

- Wybór producenta folii w płynie: parametry i cena

- Porównanie folii w płynie z folią tradycyjną

- Najczęstsze błędy przy folii w płynie i jak ich unikać

- Folia w płynie pod płytki — Pytania i odpowiedzi

Poniżej przedstawiam przejrzyste zestawienie danych podstawowych — wydajność, parametry mechaniczne i orientacyjne ceny netto — dla czterech typowych wariantów folii w płynie używanych pod płytki na tarasach, tak aby na jednej stronie znaleźć punkty odniesienia przy kalkulacji kosztu materiału i doborze produktu.

| Typ produktu | Opakowanie | Wydajność (kg/m2) - 2 warstwy | Czas schnięcia między warstwami (h) | Czas pełnego utwardzenia (d) | Temperatura aplikacji (°C) | Elongacja (%) | Mrozoodporność (cykle) | Cena netto / opak. (PLN) | Cena netto /m2 (PLN) |

|---|---|---|---|---|---|---|---|---|---|

| Polimer akrylowy (jednoskładnikowy) | 5 kg | 2,0 | 4–6 | 3 | 5–30 | ~150 | 25 | 120 (netto) | 48 (netto) |

| Poliuretan (jednoskładnikowy) | 10 kg | 1,8 | 6–12 | 7 | 10–35 | ~400 | 50 | 260 (netto) | 47 (netto) |

| Epoksyd (dwuskładnikowy) | 12 kg (A+B) | 2,4 | 12–24 | 5 | 10–30 | ~30 | 100 | 420 (netto) | 84 (netto) |

| Cementowo-polimerowy (hybrydowy) | 20 kg | 3,0 | 8–16 | 7 | 5–30 | ~120 | 50 | 360 (netto) | 54 (netto) |

Z tabeli wynika wyraźnie, że cena netto za opakowanie nie jest równoznaczna z kosztem na metr kwadratowy — najtańsze opakowanie 5 kg daje wyższą jednostkową cenę m2, jeśli wydajność jest niewielka, a droższe, większe opakowanie może obniżyć cenę netto /m2; poliuretan przy 10 kg i zużyciu 1,8 kg/m2 daje orientacyjną kwotę netto ok. 47 zł/m2, podczas gdy epoksyd przy 12 kg i 2,4 kg/m2 podnosi wartość netto do około 84 zł/m2, co trzeba wziąć pod uwagę przy kalkulacji całego tarasu. Od strony parametrów mechanicznych warto zauważyć różnice w elongacji: poliuretan jest materiałem wysoce elastycznym, co pomaga przy ruchach termicznych, natomiast epoksyd oferuje wyższą wytrzymałość chemiczną i mechaniczno-sztywną powłokę, co przekłada się na inne zastosowania i inny sposób zabezpieczania detali.

Zobacz także: Czy na folię w płynie można kłaść płytki?

Właściwości folii w płynie do hydroizolacji tarasu

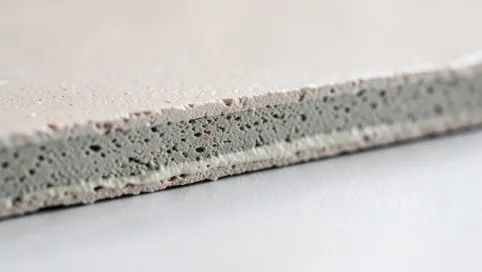

Folia w płynie to rodzaj membrany hydroizolacyjnej, która po aplikacji tworzy jednolitą, bezspoinową powłokę zdolną oddzielić wkład wilgoci od warstwy kleju i płytek, a jej kluczową cechą jest elastyczność pozwalająca na kompensację drobnych ruchów tarasu; skład chemiczny może się różnić — od akrylowych dyspersji przez poliuretany jedno- i dwuskładnikowe po hybrydowe systemy cementowo-polimerowe — i każdy z tych wariantów ma inne parametry przyczepności, paroprzepuszczalności i odporności chemicznej. Wersje jednoskładnikowe są wygodniejsze przy prostych zastosowaniach i mniejszych powierzchniach, bo nie wymagają mieszania komponentów, natomiast dwuskładnikowe oferują zazwyczaj większą wytrzymałość mechaniczno-chemiczną, co ma znaczenie tam, gdzie taras jest narażony na intensywne eksploatowanie lub agresywne środowisko. Elongacja, czyli zdolność do rozciągania, jest jednym z najważniejszych parametrów — wysokoelastyczne powłoki (np. poliuretanowe) mogą osiągać wartości rzędu kilkuset procent, co minimalizuje ryzyko pękania powłoki podczas ruchów termicznych podłoża, zaś materiały o niskiej elongacji (często epoksydy) wymagają ścisłego przestrzegania technologii i dbałości o detale. Kolejnym aspektem jest kompatybilność z klejem i gładzią, bo nie każda folia w płynie może być bezpośrednio obłożona cienkowarstwowym klejem — czasem konieczne jest zastosowanie warstwy wyrównawczej lub specjalnego systemu klejowego; to ważna informacja dla tego, kto planuje kłaść płytki zaraz po wyschnięciu membrany.

Funkcja izolacyjna folii w płynie opiera się na ciągłości i adhezji do podłoża; tam, gdzie powierzchnia została prawidłowo przygotowana i zagruntowana, powłoka trzyma się mocno, a brak złączy eliminuje ryzyko przecieków typowych dla arkuszy z nieodpowiednio zgrzanymi łączeniami. Ważne parametry techniczne, które powinniśmy czytać na karcie produktu, to między innymi przyczepność do betonu lub cementu wyrażona w MPa, paroprzepuszczalność (gdzie wyższa przepuszczalność pary ułatwia "oddychanie" konstrukcji) oraz odporność na UV jeśli membrana pozostaje wystawiona przed ułożeniem płytek. W praktyce aplikacyjnej kluczowe jest też zachowanie minimalnej grubości powłoki wyznaczonej przez producenta; przekroczenie zalecanej grubości jednej warstwy czy zbyt cienkie jej wykonanie zwiększa ryzyko pojawienia się pęknięć, pęcherzy i miejsc o obniżonej szczelności. Do cech konstrukcyjnych należy dodać także odporność na mrozy i cykle przemarzania, badane zwykle w setkach cykli, które dają realny obraz tego, jak izolacja przetrwa w warunkach zmiennego klimatu.

Jednym z atutów folii w płynie jest łatwość uszczelnienia trudnych detali: odpływy, naroża, dylatacje i przejścia instalacyjne można wzmocnić taśmami uszczelniającymi i pasami wzmacniającymi, co sprawia, że system tworzy spójną strukturę zdolną do przeniesienia ruchów; sposób wykonania tych miejsc często przesądza o powodzeniu całego zadania, dlatego producenci dostarczają specjalne pasy i sznurki uszczelniające kompatybilne z ich powłokami. Istotna jest również tiksotropia niektórych produktów — właściwość, dzięki której materiał jest gęsty w spoczynku, ale staje się bardziej płynny pod wpływem mieszania lub smarowania wałkiem, co ułatwia aplikację na ścianach i przy krawędziach bez spływania. Równie istotne są warunki schnięcia i pełnego utwardzenia; mimo że powierzchnia może wydawać się sucha po kilku godzinach, pełna wytrzymałość przychodzi po dobach, a dla większych obciążeń i temperatur najbezpieczniej liczyć się z kilkudniowym okresem dojrzewania powłoki przed położeniem płytek i oddaniem tarasu do ruchu.

Zobacz także: Folia w płynie na stare płytki: Jak wybrać?

Przygotowanie podłoża i gruntowanie pod folię w płynie

Podłoże to element, o którym rozstrzygająco zależy trwałość foliowej powłoki — powierzchnia musi być czysta, nośna, sucha i wolna od tłustych zanieczyszczeń, luźnych cząstek czy powłok osadzonych, które mogą obniżyć przyczepność; często niezbędne jest mechaniczne oczyszczenie (szlifowanie, frezowanie, piaskowanie) lub chemiczne odtłuszczenie, a w przypadku starych powłok elastycznych — ich całkowite usunięcie. Wilgotność podłoża ma znaczenie: dla cementowych jastrychów i betonów producenci zwykle wskazują maksymalny poziom wilgotności względnej i/lub wartość w pomiarze CM (zwykle poniżej 4–6% dla jastrychów cementowych przed zastosowaniem powłoki wodnej), przy czym dopuszczalne wartości zmieniają się w zależności od systemu; ignorowanie tego parametru grozi odspajaniem powłoki od podłoża. Należy też usunąć rysy, ubytki i pęknięcia większe niż 0,2–0,5 mm poprzez podkłady naprawcze lub masy wyrównawcze zalecane przez producenta folii w płynie, a nowe elementy betonowe trzeba odpowiednio sezonować; w szczególnych przypadkach może być wymagane zastosowanie siatek zbrojących lub wzmocnień w okolicach dylatacji. Gruntowanie to kolejny kluczowy etap — dobór odpowiedniego gruntu do folii wpływa na właściwą przyczepność i ogranicza wchłanianie podłoża, a jego zużycie zwykle wynosi od 0,05 do 0,3 l/m2, z czasem schnięcia od kilkudziesięciu minut do kilku godzin w zależności od temperatury i chłonności materiału.

Ważne szczegóły przygotowania dotyczą rodzaju podłoża: nowe wylewki betonowe o właściwej wytrzymałości i wilgotności różnią się od starych płytek ceramicznych ułożonych bez demontażu, a każda z tych opcji wymaga innego zestawu działań; na płytkach starej posadzki należy sprawdzić przyczepność i w razie potrzeby zastosować odpowiedni preparat sczepny albo stosowną betonową lub polimerową masę wyrównawczą, by zapewnić dobry kontakt z folią w płynie. Przed aplikacją folii w płynie trzeba też zaplanować miejsca przejść instalacyjnych i odpływów, wstępnie zabezpieczyć ich krawędzie oraz przewidzieć taśmy wzmacniające naroża, które aplikujemy miejscowo przed nałożeniem całej powłoki; zaniedbanie tych działań prowadzi do najczęstszych problemów z przeciekami. Kontrola temperatury i wilgotności podczas prac przygotowawczych jest równie istotna — wykonawca powinien mierzyć parametry i odłożyć prace, jeśli warunki odbiegają od zakresu dopuszczalnego przez producenta powłoki.

Jeżeli podłoże wymaga zastosowania specjalnych gruntów pod hydroizolacje, warto porównać ich parametry i zużycie netto, bo oszczędność na tym etapie może okazać się fałszywa; tani grunt o niskiej penetracji nie tylko zwiększy zużycie folii w płynie, ale też skróci trwałość całego systemu. Grunty epoksydowe i akrylowe różnią się sposobem działania: epoksyd wiąże powierzchnię i doskonale scala pył, nadając mocniejszą podbudowę, natomiast grunty akrylowe lepiej regulują chłonność i są szybsze w użyciu, ale nie zawsze zapewniają taką samą wytrzymałość mechaniczną; wybór powinien być skorelowany z wybranym typem powłoki. Warto też pamiętać, że niektóre tzw. grunty uniwersalne są tylko dobre na stronę przygotowania, a nie w każdym systemie dadzą oczekiwaną trwałość; czytanie karty technicznej i stosowanie zalecanych przez producenta powłoki gruntów minimalizuje ryzyko niezgodności materiałowej.

Zobacz także: Czy folię w płynie trzeba gruntować przed położeniem płytek?

Na podłożach specjalnych — drewnie, starych płytach cementowo-włóknowych czy metalowych — konieczne są dodatkowe działania: eliminacja ruchomych styków, wybór elastycznych mas naprawczych i zastosowanie gruntów silikonowanych lub żywicznych, aby folia w płynie mogła osiągnąć deklarowaną przyczepność; nieuwzględnienie tych zaleceń przynosi najczęściej usterki w postaci miejscowego odspojenia. Przy tarasach ogrzewanych podłogowo trzeba zwrócić uwagę na różnicę temperatur pomiędzy systemem grzewczym a zakresem aplikacji folii, bo wysoka temperatura może przyspieszyć odwadnianie wody w dyspersyjnych systemach i skrócić czas, w którym możliwe jest wykonanie kolejnej warstwy. W każdym przypadku warto wykonać próbną aplikację na niewielkiej powierzchni, a jeśli możliwe, przeprowadzić test przyczepności po utwardzeniu, co daje praktyczne potwierdzenie, że wybrane działania przygotowawcze i grunt są właściwe.

Aplikacja folii w płynie: warstwy i czas schnięcia

Ilość warstw i ich grubość to tematy, które najczęściej pojawiają się w dokumentacjach technicznych — producenci zwykle określają minimalną grubość suchej powłoki wyrażoną w mikrometrach lub masę na metr kwadratowy, i to ona pozwala obliczyć liczbę warstw; typowy schemat to dwie warstwy nakładane krzyżowo przy zużyciu łącznym określonym w kg/m2, przy czym jedna warstwa powinna zapewniać wstępne scalenie z podłożem, a druga finalne uszczelnienie. Przy planowaniu pracy ważne jest uwzględnienie czasu schnięcia między warstwami, który w produktach wodnych może wynosić od 4 do nawet 24 godzin, a w produktach reaktywnych od kilku do kilkunastu godzin, zależnie od temperatury i wilgotności; zbyt krótki czas przeschnięcia grozi nierównomiernym utwardzeniem i pułapką wilgoci. Dla komfortu pracy i trwałości powłoki przyjmujemy zwykle, że systemy akrylowe dają możliwość nałożenia drugiej warstwy po 4–6 godzinach w optymalnych warunkach, poliuretany wymagają 6–12 godzin, a epoksydy 12–24 godzin ze względu na charakter utwardzania mieszanki dwuskładnikowej.

Zobacz także: Folia w płynie na płytki MAXELASTIC TRANS

Proces aplikacji można rozbić na konkretne kroki, które ułatwiają kontrolę nad jakością wykonania i minimalizują ryzyko błędów, dlatego podaję je w formie listy krok po kroku z orientacyjnymi wartościami:

- Oczyścić i odkurzyć podłoże; w sklejonych miejscach skrobać i odtłuścić;

- Nałożyć grunt zgodny z kartą techniczną, zużycie typowo 0,1–0,3 l/m2;

- Wzmocnić naroża i odpływy taśmami wzmacniającymi kompatybilnymi z folią;

- Nałożyć pierwszą warstwę wałkiem lub pędzlem zgodnie z zalecaną wydajnością;

- Po określonym czasie nałożyć warstwę drugą, kontrolując grubość i ciągłość powłoki.

Przy obliczaniu potrzebnej ilości materiału warto pamiętać, że zużycie deklarowane przez producenta dotyczy idealnego podłoża; na nierównych i chłonnych powierzchniach zużycie netto rośnie, więc zawsze rozważ margines 5–15% w zamówieniu; przykładowo przy planie 10 m2 i przyjęciu zużycia 2,0 kg/m2 na dwie warstwy potrzeba 20 kg materiału plus zapas, czyli dwa opakowania 10 kg lub cztery 5 kg w zależności od produktu. Czas do nałożenia płytek po ostatniej warstwie też jest parametrem do zaplanowania — niektóre produkty dopuszczają układanie płytek po 24 godzinach, inne wymagają 48–72 godzin lub więcej, dlatego harmonogram prac musi uwzględniać tę fazę suszenia i pełnego utwardzenia. W przypadku warunków podwyższonego ryzyka, np. tarasów z intensywnym obciążeniem mechanicznym lub stref z intensywnym ruchem, warto przewidzieć dodatkowe wzmocnienia i weryfikację technologii kleju do płytek, żeby system folii i warstwa użytkowa tworzyły spójny układ o przewidywanej trwałości.

Przy wykonywaniu warstw krytyczne są także techniki nakładania: niektóre folie w płynie aplikujemy jedynie wałkiem, inne zalecają grzebień lub pacę gumową w miejscach detali; producent zwykle precyzuje sposób nakładania wraz z orientacyjną wydajnością, i to dokument jest naszym przewodnikiem, którego przestrzeganie minimalizuje ryzyko reklamacji. Dodatkowo, prace powinny być prowadzone w stabilnych warunkach środowiskowych — wietrzna pogoda może wprowadzać kurz, a intensywne słońce lub przymrozki zmieniają tempo schnięcia i ostateczne właściwości powłoki; zadbanie o warunki to podstawowe działanie poprzedzające wykonanie warstw.

Zobacz także: Folia w płynie na zewnątrz na płytki – skuteczna ochrona i trwałość

Temperatury pracy i wysychanie folii w płynie

Temperatura jest jednym z najważniejszych czynników determinujących przebieg utwardzania i końcowych właściwości folii w płynie; większość produktów wodnych i dyspersyjnych nominalnie pracuje w zakresie 5–30°C, ale dla materiałów reaktywnych minimalna temperatura aplikacji często wynosi 10°C lub więcej, a w niskich temperaturach czas schnięcia wydłuża się wykładniczo. W praktyce wykonawczej trzeba kontrolować nie tylko temperaturę powietrza, lecz także temperaturę podłoża i prognozę dobową, bo nagły spadek poniżej punktu rosy grozi kondensacją na świeżej powłoce i problemami z przyczepnością; temperatura podłoża powinna być przynajmniej 3°C powyżej punktu rosy. Wilgotność względna powietrza wpływa na tempo odparowywania rozpuszczalnika lub wody z powłoki — wysoka wilgotność spowalnia wysychanie systemów wodnych, a w niektórych poliuretanach utleniających bardzo niska wilgotność może z kolei wydłużać czas reakcji.

Okresy schnięcia między warstwami i do momentu pełnego obciążenia należy planować z uwzględnieniem temperatury i wilgotności; przykładowo, przy 20°C i 50% RH polimer akrylowy może dać warstwę suszącą się 4–6 godzin, ale przy 10°C ten czas może się wydłużyć dwukrotnie, więc kalendarz robót trzeba projektować elastycznie, a nie sztywno. Z drugiej strony, zbyt szybkie wyschnięcie w warunkach gorącego, suchego powietrza może powodować naprężenia skurczowe prowadzące do mikropęknięć, dlatego w gorącym klimacie zaleca się pracę w godzinach porannych lub popołudniowych oraz stosowanie cieniowania. Przy niskich temperaturach wszelkie produkty zawierające wodę mają ograniczenia magazynowania i stosowania — zamrożenie opakowania przed aplikacją zwykle wyklucza jego użycie, a używanie produktu przechowywanego poniżej zalecanej temperatury zwiększa ryzyko nieprawidłowego utwardzenia.

W odniesieniu do mrozoodporności, po pełnym utwardzeniu nowoczesne folie w płynie wykazują znaczne odporności na cykle zamrażania i rozmrażania, ale ta cecha jest zależna od rodzaju produktu; poliuretany i hybrydy wykazują zwykle dobrą odporność przy liczbach od 50 do 100 cykli testowych, natomiast słabsze systemy akrylowe mogą być bardziej wrażliwe. W fazie projektowania warto przewidzieć, że folia w płynie będzie pracować w połączeniu z warstwą kleju i spoinowania płytek, dlatego wszystkie elementy powinny wpisywać się w ten sam zakres pracy temperaturowej i elastyczności, a nie tylko patrzeć na samą membranę. Przechowywanie otwartych opakowań i narzędzi po pracy powinno odbywać się według instrukcji producenta, bo niewłaściwe zabezpieczenie resztek folii w płynie może skrócić ich trwałość i wpłynąć na koszty netto materiału w inwestycji.

Wybór producenta folii w płynie: parametry i cena

Wybór producenta zaczyna się od określenia priorytetów: czy ważniejsza jest elastyczność, czy wytrzymałość chemiczna, jaki jest dopuszczalny zakres temperatur i jakie parametry centralne w karcie produktu mają pierwszeństwo przy danym zastosowaniu; po tych kryteriach szukamy producenta oferującego deklarowane testy zgodne z normami i dokumentację techniczną, w której opisano zużycie, warunki aplikacji oraz kompatybilność z innymi systemami. Cena netto za opakowanie jest istotna, ale trzeba ją przeliczać na koszt netto za m2 i porównywać razem z danymi o wydajności i wymaganych materiałach towarzyszących — grunt, taśmy, masy naprawcze i kleje. Przy wyborze warto zwracać uwagę na takie parametry jak przyczepność do różnych podłoży, elongacja minimalna i maksymalna, odporność na UV oraz mrozoodporność w cyklach, bo producenci różnie punktują te cechy, a dobór ma sens tylko w zestawieniu z zamierzonymi warunkami użytkowania.

Rynkowe porównania pokazują, że dla tarasu pod płytki rozsądny budżet netto za materiał bazowy (bez robocizny) mieści się zwykle w przedziale 45–90 zł/m2, w zależności od wybranej technologii i wymaganego standardu wykonania; poliuretany i hybrydy często oferują korzystny stosunek ceny netto do wydajności, ale dwuskładnikowe epoksydy podnoszą koszt netto na metr, co może być uzasadnione tam, gdzie oczekiwana jest wysoka odporność chemiczna. Przy zakupie warto sprawdzić politykę sprzedaży producenta dotyczącą minimalnych ilości sprzedaży, możliwości odstępu i wsparcia technicznego — dostęp do szybkiej konsultacji lub dokumentacji montażowej może zaoszczędzić sporo pracy i kosztów. Dodatkowo zwróć uwagę na dostępność opakowań — mniejsze formy są wygodne dla drobnych prac, ale cena netto za kilogram bywa wyższa; w projektach powyżej kilkunastu m2 bardziej ekonomiczne może być kupowanie większych wiader, co wpływa na końcowy koszt netto inwestycji.

W praktyce zakupowej warto zestawić kilka ofert producentów i sprawdzić ich karty techniczne pod kątem dokładnych wartości parametrów, a nie tylko opisów marketingowych; parametry, które najczęściej decydują o wyborze to: minimalna i maksymalna temperatura aplikacji, deklarowana żywotność po pełnym utwardzeniu, dopuszczalna grubość powłoki oraz kompatybilność z klejami do płytek stosowanymi przez wykonawcę. Jeśli cena netto jest głównym kryterium wyboru, pamiętajmy o dodatkowych materiałach i działaniach, które należy wykonać, bo ich koszt netto potrafi zniwelować pozorną oszczędność na folii w płynie; dokładne zestawienie działań i materiałów minimalizuje ryzyko nieprzewidzianych wydatków w trakcie realizacji.

Porównanie folii w płynie z folią tradycyjną

Porównanie folii w płynie i folii tradycyjnej (membran bitumicznych lub PVC/EPDM) wypada różnie w zależności od kryterium: folia w płynie wygrywa pod względem ciągłości i szczelności detali, ponieważ eliminuje zgrzewy i łącza, natomiast folia tradycyjna często ma przewagę kosztową przy dużych, prostych powierzchniach i może być łatwiejsza do kontroli przy określonych metodach montażu. Z punktu widzenia montażu, folia w płynie pozwala na lepsze dopasowanie do nieregularnych kształtów i szybkie wykonanie ciągłej powłoki, co jest atutem na balkonach z wieloma przejściami instalacyjnymi; folia tradycyjna wymaga dokładnego zgrzewania lub sklejenia łączeń, co przy niezachowaniu technologii tworzy potencjalne miejsca przecieku. Od strony użytkowej folia w płynie ma też zaletę szybszego wypełnienia detali i prostszego naprawiania miejscowego uszkodzenia — wystarczy miejscowa aplikacja i miejscowe wzmocnienie — podczas gdy folia tradycyjna może wymagać zakładania nowych pasów czy naprawiania zgrzewów.

Koszty netto i robocizna to kolejny wymiar porównania: zamawiając folię tradycyjną, kupujemy często niższy koszt netto materiału za m2, ale musimy doliczyć koszt zgrzewania i czas potrzebny na wykonawstwo, a także ewentualne koszty napraw gwarancyjnych związanych z przeciekami w miejscach łączeń; folia w płynie wymaga starannego przygotowania podłoża i gruntowania, ale eliminuje koszty pracy związane z wykonaniem szwów i zgrzewów, co może okazać się tańsze na małych i średnich powierzchniach. Z technicznej strony folia w płynie lepiej współpracuje z cienkowarstwowymi systemami pod płytki, ponieważ daje równą, przyczepną powierzchnię; natomiast na dużych tarasach użytkowanych bez układania płytek folia tradycyjna może być preferowana ze względu na prostotę i sprawdzoną technologię.

Nie można też zapominać o aspektach estetycznych i logistycznych: folia w płynie daje możliwość wykonania powłoki w kolorze, co bywa użyteczne przy wykończeniu przed położeniem płytek jako wizualna kontrola jednolitości, natomiast folia tradycyjna często występuje w standardowych barwach i wymaga zakrycia. Z punktu widzenia konserwacji i ewentualnych napraw, folia w płynie ułatwia lokalną interwencję bez konieczności demontażu dużych fragmentów izolacji, co od strony użytkownika przekłada się na szybsze i tańsze działania serwisowe.

Najczęstsze błędy przy folii w płynie i jak ich unikać

Jednym z najczęstszych błędów jest pominięcie właściwego gruntowania, które często wynika z presji czasu lub próby oszczędności, a skutkuje słabą przyczepnością i miejscowym odspojeniem powłoki; grunt dobiera się do rodzaju folii i chłonności podłoża, a jego zużycie netto oraz czas schnięcia powinny znajdować się w harmonogramie robót. Drugim częstym błędem jest aplikacja w nieodpowiednich warunkach temperaturowych — za niska temperatura wydłuża czas utwardzania i może spowodować niepełne związanie polimeru, za wysoka natomiast prowadzi do szybkiego odparowania rozpuszczalnika i naprężeń w powłoce. Trzecim błędem jest nierównomierne nakładanie warstw, co tworzy miejsca o zbyt małej grubości i stwarza ryzyko przecieku; użycie właściwych narzędzi, kontrola wydajności i nakładanie warstw krzyżowo ograniczają to ryzyko.

Problemy z detalami konstrukcyjnymi, jak niewłaściwe uszczelnienie odpływów, nieuwzględnienie dylatacji czy brak zbrojenia naroży, to kolejna grupa błędów, które zwykle prowadzą do awarii po kilku sezonach; rozwiązaniem jest plan działania przed rozpoczęciem aplikacji i stosowanie pasów wzmacniających zgodnych z folią w płynie. Dodatkowo zbyt gruba warstwa nałożona jednorazowo zdarza się przy chęci przyspieszenia pracy, co może skończyć się pęknięciami w czasie schnięcia i obniżeniem szczelności powłoki; lepiej trzymać się rekomendowanych grubości i rozłożyć je na warstwy. Kolejnym, często bagatelizowanym problemem jest brak właściwych dylatacji i niezastosowanie taśm separacyjnych w miejscach przejść materiałowych — folia może wtedy nie przenieść ruchów elementów i pojawiają się uszkodzenia, które są kosztowne w naprawie.

Aby unikać tych błędów, warto wykonać próbny odcinek, sprawdzić przyczepność po utwardzeniu i jasno zapisać etapy działań w dokumentacji roboczej; takie działania zmniejszają ryzyko reklamacji i pomagają zrozumieć wpływ warunków zewnętrznych na tempo pracy. Ważne jest także szkolenie wykonawców i kontrola jakości na każdej stronie roboczej — dokładność w przygotowaniu, gruntowaniu i aplikacji przekłada się bezpośrednio na długowieczność systemu, a oszczędności na tych działaniach często oznaczają zwiększone koszty naprawy w przyszłości.

Folia w płynie pod płytki — Pytania i odpowiedzi

-

Co to jest folia w płynie pod płytki i jakie ma podstawowe właściwości?

Folia w płynie to jednoskładnikowy, polimerowy materiał hydroizolacyjny o właściwościach tiksotropowych, który po wymieszaniu staje się plastyczny i łatwy do nałożenia. Po wyschnięciu tworzy elastyczną, nieprzepuszczalną powłokę przylegającą do podłoża, odporna na wilgoć i mróz w warunkach użytkowania na balkonie lub tarasie.

-

Jakie są kluczowe kroki aplikacji folii w płynie?

Przygotuj podłoże (odtłuść, oczyść), zastosuj grunt jeśli producent zaleca, nałóż pierwszą warstwę, odczekaj czas schnięcia, a następnie nałóż drugą warstwę. Łączny czas pracy zależy od producenta oraz temperatury. Unikaj nakładania na zmarznięte lub zbyt gorące powierzchnie.

-

Czy folia w płynie jest lepsza od folii tradycyjnej i kiedy warto ją wybrać?

Folia w płynie eliminuje połączenia spoinowe, cechuje się szybką aplikacją i dobrą przyczepnością. Sprawdza się na tarasach i balkonach, gdzie potrzebna jest szybka pracochłonność i elastyczność. W porównaniu z tradycyjną folią, bywa droższa, ale oszczędności wynikają z krótszego czasu pracy i redukcji błędów spoin.

-

Na co zwrócić uwagę podczas zakupu i uniknąć najczęstszych błędów?

Sprawdź dopuszczone temperatury aplikacji, czas schnięcia między warstwami, wytrzymałość na mróz po utwardzeniu oraz dostępność marki. Unikaj aplikowania w niewłaściwych temperaturach, nakładania zbyt grubych warstw i pomijania fazy gruntowania — to najczęstsze źródła błędów.