Jak wyrównać podłoże pod panele podłogowe

Rozpoczynając przygodę z układaniem nowej podłogi, często stajemy przed dylematem: co zrobić z tym pofalowanym, nierównym podłożem, które odziedziczyliśmy po poprzednich latach użytkowania? Okazuje się, że chociaż ułożenie paneli podłogowych na nierównym podłożu jest technicznie możliwe, absolutnie kluczowe dla trwałości i estetyki jest odpowiednie przygotowanie gruntu, a dokładniej – konieczność jego wyrównania przed przystąpieniem do montażu paneli. Właśnie tu rodzi się pytanie, Jak wyrównać podłoże pod panele podłogowe, aby uniknąć przyszłych problemów i cieszyć się piękną podłogą przez lata, bo w końcu nikt nie chce słyszeć skrzypienia i trzasków pod każdym krokiem.

- Wyrównywanie podłoża masą samopoziomującą

- Wyrównywanie podłoża za pomocą specjalistycznego podkładu

- Naprawa drobnych ubytków i pęknięć w podłożu

Ten wykres jasno ilustruje, jak bardzo różnią się nakłady finansowe w zależności od skali problemu z nierównością podłoża. Zwykłe łatanie drobnych ubytków pochłonie ułamek kwoty, jaką będziemy musieli przeznaczyć na wylewkę samopoziomującą, która poradzi sobie z większymi "górkami" i "dolinami". Podkład specjalistyczny plasuje się gdzieś pośrodku, oferując kompromis między kosztem a skutecznością, ale jego zdolności są wyraźnie ograniczone do pewnego zakresu. Zaplanowanie prac z uwzględnieniem tych różnic to podstawa rozsądnego remontu, który nie pochłonie więcej środków niż to konieczne.

Wyrównywanie podłoża masą samopoziomującą

Kiedy mówimy o wyrównywaniu podłogi pod panele, zwłaszcza gdy różnice w poziomie są znaczne i przekraczają dopuszczalne 3 mm, masa samopoziomująca lub tradycyjna wylewka cementowa jest często pierwszym skojarzeniem i najlepszym rozwiązaniem. To metoda, która pozwala stworzyć niemal idealnie płaską i poziomą powierzchnię, nawet gdy startujemy z podłoża przypominającego krajobraz księżycowy.

Wyobraź sobie sytuację, w której mierzymy podłogę w starym budownictwie i linijka lub poziomica ukazuje nam 1-2 cm różnicy poziomu na przestrzeni zaledwie kilku metrów. W takim przypadku, choćbyśmy użyli najgrubszego i najbardziej "wyrównującego" podkładu, nie uda nam się trwale i efektywnie zniwelować tych dysproporcji.

Masy samopoziomujące, bazujące zazwyczaj na cemencie lub anhydrycie, charakteryzują się dużą płynnością po wymieszaniu z wodą. Po wylaniu na przygotowane podłoże, pod wpływem grawitacji, samoczynnie rozpływają się, tworząc gładką i poziomą powierzchnię.

Są dostępne w workach i wymagają jedynie odpowiedniego przygotowania przed użyciem, czyli dodania właściwej ilości czystej wody zgodnie z instrukcją producenta. Proces ten nie jest skomplikowany sam w sobie, ale wymaga precyzji i doświadczenia, zwłaszcza w większych pomieszczeniach. Musimy działać sprawnie i metodycznie.

Przed przystąpieniem do wylewania masy, kluczowe jest staranne przygotowanie podłoża. Musi być ono czyste, suche i stabilne. Oznacza to usunięcie wszelkich starych wykładzin, klejów, pyłu i luźnych fragmentów.

Nawet niewielkie zanieczyszczenia mogą stać się przyczyną problemów, takich jak pęcherze powietrza czy słaba przyczepność wylewki do gruntu, co może doprowadzić do jej pękania lub odspajania w przyszłości. To jak budowanie na zabrudzonym fundamencie - efekty nigdy nie są trwałe.

Absolutnie niezbędnym etapem jest gruntowanie. Wybór właściwego gruntu zależy od rodzaju podłoża – inne grunty stosuje się na beton, inne na jastrychy cementowe czy anhydrytowe, a jeszcze inne na stare płytki czy drewno. Gruntowanie poprawia przyczepność masy samopoziomującej i zapobiega zbyt szybkiemu odciąganiu wody z wylewki przez chłonne podłoże.

Zbyt szybkie odciąganie wody jest jedną z głównych przyczyn powstawania powierzchniowych rys skurczowych w świeżej wylewce. Działa to trochę jak sucha gąbka wrzucona do wody – natychmiast pochłania wilgoć, pozostawiając otoczenie suchym. Podobnie podłoże może wyssać wodę z wylewki, zanim ta zdąży poprawnie związać.

Kolejnym istotnym elementem przygotowań jest dylatowanie, zwłaszcza przy wylewaniu masy na dużych powierzchniach lub w progach pomieszczeń. Dylatacje obwodowe (pianka wzdłuż ścian) i pośrednie (cięte wylewki) pozwalają wylewce swobodnie pracować podczas schnięcia i wiązania, minimalizując ryzyko powstawania dużych, strukturalnych pęknięć.

Przygotowanie samej masy polega na dokładnym wymieszaniu suchej mieszanki z wodą w proporcjach podanych przez producenta. Zazwyczaj stosuje się mieszarki elektryczne z mieszadłem spiralnym, aby uzyskać jednorodną, pozbawioną grudek konsystencję.

Nie wolno mieszać "na oko" ani dodawać więcej wody niż zalecane, aby masa była rzadsza i "lepiej się rozpływała". Nadmiar wody osłabia strukturę wylewki i wydłuża czas jej schnięcia, a co gorsza, może prowadzić do nadmiernego skurczu i pęknięć.

Proces wylewania masy należy rozpocząć od najdalej położonego punktu w pomieszczeniu, pracując stopniowo w kierunku wyjścia. Wylewa się kolejne porcje masy, pozwól jej się wstępnie rozpłynąć, a następnie delikatnie rozprowadza pacą zębatą lub specjalnym raklem, aby uzyskać równomierną grubość.

Dla uzyskania idealnej powierzchni, szczególnie przy grubszych warstwach, warto użyć wałka kolczastego. Wałek ten pomaga usunąć pęcherzyki powietrza uwięzione w masie, które mogłyby pozostawić na powierzchni nieestetyczne kratery po wyschnięciu.

Często można spotkać masy samopoziomujące pozwalające na wylewanie warstw o grubości od kilku milimetrów (np. 3-5 mm) do nawet 3-5 centymetrów w jednym podejściu. Informacja o zakresie grubości jest zawsze podana na opakowaniu produktu i należy ściśle jej przestrzegać.

Ilość potrzebnego materiału można łatwo obliczyć: zazwyczaj podaje się zużycie na 1 mm grubości na metr kwadratowy, np. 1,5 kg/m²/mm. Jeśli planujemy wylać 10 mm masy na 50 m² powierzchni, potrzebujemy około 50 * 10 * 1,5 = 750 kg suchej mieszanki.

Koszt worka 25 kg masy samopoziomującej waha się zazwyczaj od 30 do nawet ponad 100 złotych, w zależności od producenta i przeznaczenia (np. szybkoschnące, wzmocnione włóknami, do pomieszczeń mokrych). To pokazuje, że materiał sam w sobie nie jest tani, ale jego skuteczność w przypadku dużych nierówności jest bezdyskusyjna.

Po wylaniu, masa potrzebuje czasu na wyschnięcie i związanie. Czas ten jest krytyczny i zależy od grubości wylewki, temperatury, wilgotności powietrza i wentylacji pomieszczenia. Chociaż "chodzenie" po wylewce jest często możliwe po kilku godzinach, pełne utwardzenie i uzyskanie odpowiedniej wilgotności do układania paneli może trwać od kilku dni do nawet kilku tygodni (przy tradycyjnych wylewkach cementowych).

Zastosowanie masy samopoziomującej jest inwestycją w trwałość podłogi. Choć początkowy koszt i czas oczekiwania na wyschnięcie mogą wydawać się wadami, idealnie równe podłoże gwarantuje, że panele będą układać się bezproblemowo, a system ich zamków nie będzie poddawany naprężeniom.

To z kolei przekłada się na wieloletnie, bezawaryjne użytkowanie bez skrzypienia, klawiszowania paneli czy ryzyka pękania na połączeniach. "Gotową wylewkę" należy traktować jako solidny fundament, na którym można bez obaw ułożyć zarówno panele podłogowe o standardowej grubości, jak i te cieńsze, bardziej wymagające.

Studium przypadku: W mieszkaniu w kamienicy, gdzie różnice poziomów w pokojach sięgały 2,5 cm, podjęto decyzję o wylaniu masy samopoziomującej cementowej o grubości 15-25 mm. Po odpowiednim przygotowaniu podłoża, gruntowaniu i wylaniu masy, uzyskano idealnie równą powierzchnię.

Mimo, że czas schnięcia wyniósł blisko 3 tygodnie, efekt był wart czekania. Paneli układało się gładko i szybko, a gotowa podłoga prezentowała się doskonale, bez żadnych oznak nierówności czy niestabilności. Była to kluczowa kwestia w tej renowacji.

Przy wyborze masy samopoziomującej warto zwrócić uwagę na jej parametry, takie jak wytrzymałość na ściskanie i zginanie, a także deklarowany czas schnięcia i grubość warstwy, jaką można wylać w jednym podejściu. Producenci oferują produkty dedykowane różnym zastosowaniom i rodzajom podłoża.

Często masy samopoziomujące są też odpowiednie do stosowania na ogrzewanie podłogowe, ale zawsze należy to sprawdzić w karcie technicznej produktu. Specjalistyczne produkty często zawierają włókna wzmacniające, które minimalizują ryzyko skurczu i pękania.

Podsumowując, masę samopoziomującą stosujemy, gdy "krzywa podłoga pod panele" to prawdziwy problem z dużymi odchyłkami. Jest to rozwiązanie inwestycyjne, wymagające czasu i nakładów finansowych, ale oferujące w zamian pewność i trwałość ułożonej podłogi panelowej na lata.

Wyrównywanie podłoża za pomocą specjalistycznego podkładu

Nie zawsze mamy do czynienia z drastycznymi nierównościami, które wymagają wylewania grubej warstwy masy samopoziomującej czy tradycyjnej wylewki. Często problemy z podłożem są mniejsze, a "krzywą podłogą pod panele" okazuje się tylko niewielkie pofalowanie, lokalne wgłębienia czy niewielkie różnice poziomów, mieszczące się zazwyczaj w przedziale od 3 do 6-7 mm na 2 metry.

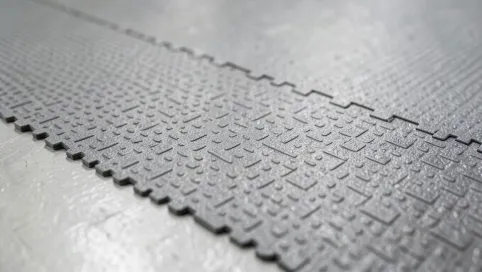

W takich sytuacjach na ratunek przychodzi podkład pod panele na nierówną podłogę, ale nie byle jaki podkład. Mowa tu o specjalistycznych materiałach podkładowych, zaprojektowanych nie tylko do izolacji akustycznej i termicznej, czy ochrony przed wilgocią, ale również posiadających realne właściwości niwelujące drobne odchyłki.

Standardowe pianki polietylenowe o grubości 2-3 mm, powszechnie używane jako podkład, radzą sobie z odchyłkami rzędu zaledwie 1-1,5 mm. Próba zastosowania ich do większych nierówności skutkuje tym, że panele będą klawiszować, skrzypieć, a ich zamki będą nieustannie pracować i z czasem ulegną uszkodzeniu.

Specjalistyczne podkłady są zazwyczaj wykonane z gęstszych i bardziej sprężystych materiałów niż zwykła pianka. Popularne są podkłady XPS (ekstrudowany polistyren), płyty pilśniowe twarde, a w przypadku największych dopuszczalnych przez tę metodę nierówności – podkłady z kompozytów polimerowo-mineralnych (PUM) lub poliuretanowo-mineralnych (PUR).

Ich "wyrównujące" działanie polega na zdolności do punktowego kompresowania się pod ciężarem paneli w miejscach wypukłych podłoża oraz na wypełnianiu drobnych wklęsłości dzięki swojej sztywności i grubości. Im grubszy i gęstszy podkład, tym większe nierówności jest w stanie efektywnie "zneutralizować".

Na rynku dostępne są podkłady XPS o grubościach 3 mm, 5 mm, a nawet 6 mm, które deklarują możliwość niwelacji nierówności odpowiednio do około 2-3 mm, 3-4 mm i 4-5 mm. Podkłady PUM, często mające 3-5 mm grubości, potrafią zniwelować nierówności nawet do 4-5 mm, a niekiedy producenci podają jeszcze wyższe wartości dla bardzo gęstych produktów.

Kluczem do sukcesu, gdy chcemy wyrównać podłogę pod panele bez wylewki wyłącznie za pomocą podkładu, jest precyzyjny pomiar największej lokalnej nierówności i dobranie podkładu o odpowiedniej deklarowanej zdolności niwelującej, z niewielkim zapasem.

To trochę jak z dobieraniem butów – muszą pasować nie tylko do długości stopy, ale i do jej szerokości. Podkład musi "pasować" do największej "górki" czy "doliny" na naszej podłodze. Jeżeli największa różnica poziomu na 2 metrach wynosi 4 mm, potrzebujemy podkładu, który faktycznie deklaruje niwelację przynajmniej tej wartości, a najlepiej nieco więcej.

Koszt specjalistycznych podkładów jest znacząco wyższy niż zwykłych pianek. Standardowa pianka to często 3-6 PLN/m². Dobry podkład XPS to wydatek rzędu 8-20 PLN/m². Natomiast podkłady PUM mogą kosztować od 25 do nawet 40+ PLN/m². Jednakże, jest to nadal tańsze rozwiązanie niż wylewka samopoziomująca przy mniejszych nierównościach.

Dodatkową zaletą wielu specjalistycznych podkładów, zwłaszcza tych kompozytowych, jest wysoka izolacyjność akustyczna (tłumienie dźwięków uderzeniowych) oraz termiczna. Niektóre posiadają też zintegrowaną folię paroizolacyjną, co jest niezbędne przy układaniu paneli na podłożach mineralnych (beton, jastrych).

Szczególnie warto pamiętać, że pod panele podłogowe do kuchni czy łazienki (jeśli producent paneli dopuszcza ich montaż w tych pomieszczeniach) zastosowanie specjalistycznego podkładu z barierą paroizolacyjną, a najlepiej też o podwyższonej odporności na wilgoć, jest wręcz obowiązkowe.

Przykład zastosowania: Pani Ewa remontowała niewielkie mieszkanie, w którym podłoga w salonie miała lokalne zapadnięcia i wybrzuszenia o maksymalnej różnicy około 3,5 mm na 2 metrach. Zamiast decydować się na wylewkę, co wydłużyłoby remont o ponad tydzień, wybrała podkład XPS o grubości 5 mm deklarujący niwelację do 4 mm.

Montaż paneli na takim podkładzie był szybki i bezproblemowy. Podłoga jest stabilna, nie skrzypi, a panele nie klawiszują. Ten wybór metody przygotowania podłoża okazał się idealnym kompromisem między czasem, kosztem i efektem końcowym dla tego konkretnego przypadku.

W przypadku kiedy układasz panele na niezniszczonej, istniejącej podłodze, jak np. stare deski (po uprzednim sprawdzeniu ich stabilności i mocowania) lub płytki ceramiczne (jeśli są stabilne i nie popękane), często wystarczy, że wybierzesz odpowiedni podkład specjalistyczny.

Taki podkład potrafi skompensować drobne fugi czy nierówności, które naturalnie występują na takim podłożu, o ile ich skala nie przekracza możliwości wyrównujących podkładu. To metoda szybsza i czystsza niż wszelkie mokre procesy.

Jak wybrać podkład pod panele na nierówną podłogę? Należy zawsze konsultować się z danymi technicznymi podawanymi przez producentów paneli oraz podkładów. Parametr, na który należy zwrócić szczególną uwagę, to zdolność niwelacji punktowych nierówności (często podawany w milimetrach) oraz wytrzymałość na ściskanie (CS - Compression Strength) – im wyższa, tym podkład lepiej zniesie obciążenia i rzadziej dojdzie do "klawiszowania" paneli.

Niektórzy eksperci sugerują, że minimalna wytrzymałość na ściskanie dla podkładu pod panele o zamkach click powinna wynosić 100 kPa, a dla podłoży o większych nierównościach nawet 200-400 kPa.

Montaż podkładów specjalistycznych jest stosunkowo prosty. Podkłady w rolkach rozwija się i przycina do wymiaru pomieszczenia, często zaklejając łączenia taśmą. Podkłady w płytach układa się "na mijankę", podobnie jak cegły w ścianie, co zwiększa ich stabilność.

Zadbaj o to, aby podkład był odpowiedniej grubości i właściwości, nie tylko ze względu na niwelację nierówności, ale także na pozostałe wymagania, takie jak izolacja akustyczna, termiczna czy bariera paroizolacyjna.

Zastosowanie specjalistycznego podkładu to dobra opcja, gdy nierówności nie są dramatyczne, a priorytetem jest szybki i czysty montaż. To metoda, która w wielu przypadkach pozwala uniknąć czasochłonnego i kosztownego procesu wylewania wylewki samopoziomującej.

Należy jednak być świadomym jej ograniczeń i nie próbować niwelować dużych uskoków czy spadków przy użyciu samego podkładu, gdyż takie działanie zakończy się kosztowną lekcją i koniecznością ponownego montażu podłogi.

Naprawa drobnych ubytków i pęknięć w podłożu

Często, podczas oceny stanu podłoża przed położeniem paneli, natrafiamy nie na globalne różnice poziomów czy falistość na dużej powierzchni, ale na pojedyncze, lokalne defekty. Mogą to być niewielkie dziury po usuniętych kołkach czy kotwach, wykruszenia przy ścianach, drobne pęknięcia skurczowe w jastrychu, czy niewielkie ubytki w betonie. Choć na pierwszy rzut oka wydają się mało znaczące, ich zignorowanie może w przyszłości stać się źródłem frustracji i problemów z gotową podłogą panelową.

Naprawa drobnych ubytków i pęknięć w podłożu jest absolutnie kluczowym krokiem w procesie przygotowania, nawet jeśli planujemy zastosować później podkład. Nawet najlepszy podkład może nie poradzić sobie z ostrymi krawędziami dziur czy niestabilnymi brzegami pęknięć, które mogą punktowo obciążać i niszczyć jego strukturę oraz system zamków paneli.

Dlaczego to takie ważne? Wyobraź sobie panel opierający się krawędzią bezpośrednio na nierówności lub, co gorsza, na niestabilnym kruszącym się fragmencie podłoża. Pod każdym krokiem będzie on delikatnie uginał się w tym miejscu, prowadząc do tarcia i wycierania się krawędzi zamka. Z czasem doprowadzi to do luzu i skrzypienia, a w skrajnych przypadkach do pęknięcia pióra czy wpustu panela.

Materiały do naprawy drobnych ubytków to zazwyczaj szybko wiążące masy szpachlowe do posadzek, specjalne zaprawy naprawcze, a w przypadku cieńszych rys i pęknięć – płynne żywice epoksydowe lub poliuretanowe przeznaczone do iniekcji lub zalewania.

Przygotowanie ubytku do naprawy jest równie ważne, jak sama aplikacja materiału. Po pierwsze, obszar wokół ubytku musi być dokładnie oczyszczony z kurzu, luźnych fragmentów betonu czy jastrychu. Można użyć szczotki drucianej, dłuta, a nawet niewielkiego szlifierza kątowego z tarczą diamentową do oczyszczenia i wycięcia krawędzi dziury czy pęknięcia.

W przypadku pęknięć, często zaleca się delikatne poszerzenie ich na powierzchni w kształcie litery "V" (nacięcie), aby materiał naprawczy lepiej w nie wniknął i mocniej "zakotwiczył" się w podłożu. Jeśli pęknięcie jest szerokie (powyżej 2-3 mm), konieczne może być jego głębsze oczyszczenie i odkurzenie.

Dziury po kołkach czy większe wykruszenia należy starannie odkurzyć – nawet mała ilość pyłu znacząco osłabia przyczepność materiału naprawczego. Potem, w zależności od produktu, może być wymagane zagruntowanie naprawianego obszaru. Niektóre masy szpachlowe nie wymagają gruntowania na standardowych podłożach cementowych, ale zawsze warto sprawdzić zalecenia producenta.

Aplikacja masy naprawczej jest zazwyczaj prosta. Produkt (czy to gotowa masa, czy mieszanka proszku z wodą/cieczą) nakłada się w ubytek za pomocą szpachelki lub pacy. Materiał powinien zostać dobrze "wduszony", aby wypełnił całą przestrzeń, bez pozostawiania pustek powietrznych. Po wypełnieniu, powierzchnię wyrównuje się równo z poziomem otaczającego podłoża, usuwając nadmiar.

W przypadku węższych pęknięć (<2 mm) najlepiej sprawdzają się nisko lepkiej żywice, które pod wpływem grawitacji same wnikają w szczeliny. Szersze pęknięcia można wypełniać gęstszymi masami żywicznymi lub szybkoschnącymi zaprawami naprawczymi. Niekiedy pęknięcia dynamiczne, pracujące (choć to już sygnalizuje poważniejszy problem), wymagają zastosowania elastycznych wypełniaczy.

Typowe materiały do napraw punktowych są szybkoschnące. Czas, po którym można dalej pracować (szlifować, układać podkład czy panele) waha się zazwyczaj od kilkudziesięciu minut do kilku godzin. To ogromna zaleta w porównaniu do mas samopoziomujących wymagających wielodniowego schnięcia.

Koszt materiałów do drobnych napraw jest stosunkowo niski. Mały worek (np. 5 kg) szybkoschnącej masy naprawczej kosztuje kilkadziesiąt złotych i wystarcza na wiele drobnych ubytków na sporej powierzchni. Tubka żywicy epoksydowej do pęknięć to również wydatek rzędu 30-60 złotych.

Przykład z życia: Podczas przygotowania podłogi w starym pokoju okazało się, że po zerwaniu wykładziny dywanowej pozostało kilkadziesiąt niewielkich otworów po gwoździach i w kilku miejscach beton był delikatnie wyszczerbiony. Różnica poziomów na całości podłogi była minimalna, w granicach tolerancji 3 mm, więc nie planowano wylewki.

Jednakże, by nie ryzykować uszkodzenia paneli w przyszłości, podjęto decyzję o punktowym wypełnieniu wszystkich ubytków szybkoschnącą masą naprawczą. Praca zajęła dosłownie kilka godzin, a po 2 godzinach miejsca napraw były już na tyle twarde, że można było je delikatnie przeszlifować i przejść do etapu gruntowania przed położeniem podkładu.

Taka staranność w naprawie każdego nawet najmniejszego defektu zapewnia gładkie i stabilne podparcie dla podkładu i paneli, eliminując potencjalne punkty słabości w przyszłej podłodze. To jak dokładne zszywanie małych dziurek w tkaninie zanim ją pofarbujemy – pominięcie ich będzie widoczne na finalnym efekcie.

Należy jednak pamiętać, że punktowa naprawa ubytków i pęknięć jest metodą uzupełniającą. Stosujemy ją, gdy ogólny poziom podłoża jest prawidłowy, a problemem są tylko lokalne, niewielkie defekty. Nie zastąpi ona kompleksowego wyrównania podłogi za pomocą mas samopoziomujących czy grubszych podkładów, jeśli nierówności są systemowe i przekraczają dopuszczalne normy na całej powierzchni.

Jeżeli pęknięcia są liczne, szerokie, widać oznaki ruchów podłoża (np. pionowe przemieszczenia), albo ubytki są bardzo głębokie lub rozsiane po całej powierzchni, sama punktowa naprawa nie wystarczy. W takim przypadku konieczna będzie bardziej dogłębna diagnoza stanu podłoża i zastosowanie jednej z metod kompleksowego wyrównania, omówionych wcześniej.

Reasumując, inwestycja w czas i niewielkie środki na staranne naprawienie drobnych ubytków to krok, który z pewnością zaprocentuje w przyszłości. Zapewni spokój ducha i pewność, że podłoga panelowa będzie służyć nam długo i bezproblemowo, oparta na solidnie przygotowanym gruncie.