Jaki klej do EPDM? Najlepsze rozwiązania 2025

Kiedy stajemy przed wyzwaniem uszczelnienia dachu czy tarasu, szybko zdajemy sobie sprawę, że kluczem do sukcesu jest nie tylko jakość materiału, jakim jest EPDM, ale przede wszystkim odpowiedź na pytanie: jaki klej do EPDM wybrać? Właśnie ten klej decyduje o trwałości, odporności i bezproblemowym użytkowaniu na lata. Bez odpowiedniego kleju nawet najlepsza membrana nie spełni swojej roli, pozostawiając nas z problemem nieszczelności i wilgoci.

- Jak działa klejenie membran EPDM?

- Rodzaje klejów do EPDM i ich zastosowania

- Właściwości profesjonalnych klejów do EPDM

- Czym kierować się przy wyborze kleju do EPDM?

- Q&A

Kiedy analizujemy dane dotyczące trwałości połączeń EPDM, staje się jasne, że pewne typy klejów wykazują się znacznie lepszą wydajnością w długoterminowych testach ekspozycji na warunki atmosferyczne. Przeglądając wyniki niezależnych badań oraz raporty z realizacji dużych projektów budowlanych, udało nam się zestawić kluczowe parametry. Poniższa tabela przedstawia porównanie skuteczności różnych technologii klejenia, co powinno dać Państwu rzetelny obraz sytuacji. Niestety, w branży budowlanej często kierujemy się intuicją lub ceną, pomijając twarde dane, a to błąd, który kosztuje najwięcej.

| Typ Kleju | Odporność na UV (lata) | Elastyczność w niskich temp. (do °C) | Przybliżona cena za litr (PLN) | Czas utwardzania (godziny) |

|---|---|---|---|---|

| Klej kontaktowy na bazie rozpuszczalnika | 15-20 | -30 | 30-50 | 24-48 |

| Klej na bazie poliuretanu | 20-25 | -40 | 50-70 | 48-72 |

| Taśma samoprzylepna EPDM | 10-15 | -20 | 80-120 (za rolkę) | natychmiast |

| Mastyks uszczelniający EPDM | 10-15 | -25 | 60-90 (za kartusz) | 72+ |

Ta szczegółowa analiza danych wskazuje, że nie ma jednej, uniwersalnej odpowiedzi na pytanie, jaki klej do EPDM jest najlepszy. Wszystko zależy od konkretnego zastosowania, warunków eksploatacji oraz budżetu. Ważne jest, aby dokładnie przeanalizować specyfikację techniczną każdego produktu, a także zasięgnąć opinii specjalistów, zanim podejmie się ostateczną decyzję. Pamiętajmy, że inwestycja w dobry klej to oszczędność w przyszłości, ponieważ minimalizuje ryzyko kosztownych napraw.

Jak działa klejenie membran EPDM?

Klejenie EPDM to proces łączenia membran EPDM za pomocą specjalistycznych klejów, które zapewniają trwałe i szczelne połączenie. To absolutna podstawa długotrwałego i bezawaryjnego funkcjonowania systemów dachowych oraz innych konstrukcji wykorzystujących tę popularną gumową powłokę. Prawidłowe klejenie jest kluczowe dla osiągnięcia optymalnej wydajności i trwałości. Wyobraź sobie, że budujesz wieżę z klocków bez spoiwa – po prostu się rozpadnie.

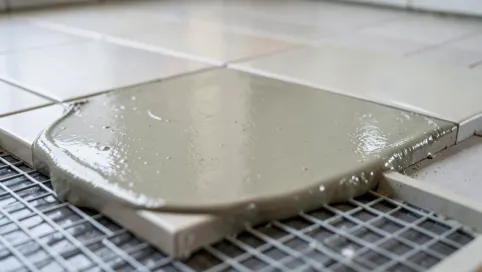

Zobacz także: Czy klejem do płytek wyrównasz posadzkę?

Mechanizm działania klejów do EPDM jest złożony, opiera się na reakcjach chemicznych i fizycznych. Kleje te są specjalnie opracowane, aby tworzyć silne i elastyczne połączenia. Osiągają to poprzez proces kohezji, czyli wewnętrzne wiązanie cząsteczek kleju, oraz adhezji, czyli przyleganie kleju do powierzchni membrany EPDM.

Istotnym aspektem jest przygotowanie powierzchni EPDM przed aplikacją kleju. Membrana musi być czysta, sucha i wolna od wszelkich zanieczyszczeń, takich jak kurz, tłuszcze czy pozostałości starych klejów. Użycie specjalnych środków czyszczących, przeznaczonych do EPDM, jest często rekomendowane, aby zapewnić maksymalną siłę adhezji. Zaniedbanie tego etapu to proszenie się o kłopoty.

W zależności od rodzaju kleju, proces klejenia może wymagać różnego czasu otwartego, czyli czasu, w którym klej pozostaje wystarczająco lepki, aby można było połączyć elementy. Na przykład, kleje kontaktowe wymagają dokładnego połączenia dwóch posmarowanych klejem powierzchni po krótkim czasie od nałożenia, gdy klej staje się „dotykowo suchy”. Nie ma tu miejsca na "przymiarki".

Zobacz także: Czy Smarować Płytki Klejem? Poradnik 2025

Po połączeniu membrany, kluczowe jest jej odpowiednie dociśnięcie do podłoża lub do drugiej membrany. Zazwyczaj stosuje się do tego specjalne wałki dociskowe, które eliminują pęcherze powietrza i zapewniają równomierne rozprowadzenie kleju, co zwiększa powierzchnię styku i wzmacnia wiązanie. Niechlujstwo na tym etapie to prosta droga do awarii.

Odporność na warunki atmosferyczne, promieniowanie UV oraz ekstremalne temperatury to cechy, które kleje do EPDM muszą wykazywać, aby zapewnić trwałość i szczelność połączeń przez wiele lat. Dlatego formuła tych klejów często zawiera stabilizatory UV i plastyfikatory, które pozwalają im zachować elastyczność w szerokim zakresie temperatur, od siarczystych mrozów po upalne lata. To nie jest zwykła taśma klejąca, to zaawansowana chemia budowlana.

Dobrze dobrane kleje do EPDM zapewniają elastyczne połączenie, które jest w stanie absorbować ruchy konstrukcji i materiału, spowodowane zmianami temperatury. EPDM kurczy się i rozszerza, więc klej musi pracować razem z nim. Sztywne połączenie doprowadziłoby do pęknięć i rozszczelnień. Mądrość wyboru polega na zrozumieniu tej dynamicznej zależności.

Zobacz także: Grubość Kleju Pod Płytki na Ogrzewanie Podłogowe

Warto również pamiętać, że niektóre kleje do EPDM wymagają gruntowania powierzchni. Gruntowanie tworzy warstwę pośrednią, która zwiększa przyczepność kleju, zwłaszcza na podłożach porowatych lub chłonnych. Jest to niczym przygotowanie płótna przez malarza – bez tego dzieło nie będzie trwałe.

Podsumowując, skuteczność klejenia membran EPDM zależy od wyboru odpowiedniego kleju, starannego przygotowania powierzchni oraz precyzyjnej aplikacji. Zrozumienie tych podstawowych zasad jest absolutnie niezbędne dla każdego, kto zajmuje się instalacją EPDM. To nie jest kwestia "jakiegoś" kleju, to jest pytanie o jaki klej do EPDM sprawdzi się w danej sytuacji, a to wymaga wiedzy i doświadczenia.

Zobacz także: Klej Trex czy Mamut: który lepszy?

Rodzaje klejów do EPDM i ich zastosowania

Na rynku dostępne są różne profesjonalne kleje do EPDM, które różnią się między sobą właściwościami oraz zastosowaniem. Nie można po prostu pójść do marketu budowlanego i chwycić pierwszego lepszego kleju z półki – to byłoby jak strzelanie na oślep. Zrozumienie specyfiki każdego typu jest kluczowe dla osiągnięcia optymalnych rezultatów. Czasem, choć to rzadkość, jeden klej może okazać się "jedynym słusznym".

Pierwszym, bardzo popularnym typem są kleje kontaktowe na bazie rozpuszczalnika. Charakteryzują się one silnym początkowym chwytem i szybkością wiązania. Aplikuje się je na obie łączone powierzchnie, po czym czeka na ich "podsychanie" do momentu, aż klej stanie się suchy w dotyku, ale nadal lepki. Wtedy należy je mocno docisnąć. Są idealne do klejenia membran EPDM do podłoży chłonnych, takich jak drewno, płyty OSB, czy beton, ale sprawdzają się też przy klejeniu dwóch membran ze sobą. Typowe opakowania to puszki od 1 litra do 20 litrów, a wydajność waha się od 1 do 2,5 m² na litr, w zależności od chłonności podłoża. Często to najczęściej rekomendowane rozwiązanie.

Innym typem są kleje na bazie poliuretanu. Są to zazwyczaj kleje jednoskładnikowe lub dwuskładnikowe, które utwardzają się w reakcji z wilgocią z powietrza lub poprzez dodanie utwardzacza. Cechuje je bardzo wysoka elastyczność i doskonała odporność na warunki atmosferyczne oraz promieniowanie UV. Poliuretany są świetne do klejenia EPDM do różnorodnych podłoży, w tym metalu, betonu, czy styropianu. Czas utwardzania jest dłuższy niż w przypadku klejów kontaktowych, często od 24 do 72 godzin, ale w zamian uzyskujemy niezwykle trwałe i odporne połączenie. Dostępne są w pojemnikach od 1 kg do 25 kg, z wydajnością około 0,5-1 kg na m², w zależności od zastosowania.

Zobacz także: Jak otworzyć klej Mamut - Poradnik 2025

Specyficznym rozwiązaniem są taśmy samoprzylepne EPDM. Choć nie są to "kleje" w płynnej formie, ich mechanizm działania opiera się na silnej warstwie kleju butylowego lub akrylowego, fabrycznie naniesionej na membranę lub dedykowaną taśmę. Służą głównie do łączenia ze sobą pasów membran, tworząc wodoodporne i trwałe szwy. Ich zaletą jest czystość i szybkość aplikacji. Wymagają jednak bardzo precyzyjnego ułożenia, ponieważ po kontakcie korekta jest praktycznie niemożliwa. Dostępne są w rolkach o różnych szerokościach, od 7,5 cm do 30 cm, o długościach 15-30 metrów. To rozwiązanie jest wręcz intuicyjne, ale bez powtórek.

Mastyksy uszczelniające EPDM to kolejne istotne produkty. Chociaż nie służą do klejenia dużych powierzchni, są nieocenione do uszczelniania detali, takich jak obróbki kominów, świetlików, koryt dachowych czy krawędzi membrany. Dostępne w tubach do pistoletów, podobnie jak silikon, pozwalają na precyzyjne wypełnienie szczelin i zapewnienie wodoszczelności w trudno dostępnych miejscach. Charakteryzują się dobrą adhezją do EPDM i wielu innych materiałów budowlanych, a także odpornością na promieniowanie UV. Opakowania to standardowe kartusze 300 ml, których wystarcza na kilkanaście metrów bieżących spoiny.

Pamiętajmy również o specyficznych klejach w sprayu, które coraz częściej pojawiają się na rynku. Są to kleje kontaktowe o szybkim wiązaniu, wygodne do stosowania na mniejszych powierzchniach lub do szybkiego mocowania detali. Ich precyzja i wygoda aplikacji są ich głównymi atutami, ale mogą być droższe w przeliczeniu na powierzchnię i zazwyczaj nie są zalecane do klejenia dużych połaci. Często występują w pojemnikach od 500 ml do 20 litrów.

Wybierając jaki klej do EPDM, należy zawsze wziąć pod uwagę rodzaj podłoża, warunki aplikacji (temperatura, wilgotność), obciążenia, na jakie będzie narażone połączenie, oraz wymagania dotyczące trwałości. Na przykład, na dach płaski o dużej powierzchni lepiej sprawdzą się kleje kontaktowe lub poliuretanowe, zapewniające pełne klejenie, natomiast do połączeń z rynnami czy innymi elementami stalowymi, poliuretanowe kleje będą bardziej odpowiednie ze względu na ich lepszą adhezję do metalu. Odpowiedni wybór to fundament sukcesu, a zły wybór to jak budowanie zamku na piasku. Nie ma co udawać, że można to zrobić byle jak.

Właściwości profesjonalnych klejów do EPDM

Profesjonalne kleje do EPDM to produkty o bardzo specyficznych właściwościach, które decydują o ich skuteczności w zastosowaniach budowlanych, zwłaszcza przy membranach EPDM. To nie są kleje "do wszystkiego" – ich formuła jest starannie opracowywana, aby sprostać wymaganiom tak trudnego materiału, jakim jest syntetyczny kauczuk EPDM. Nierzadko spotyka się przypadki, gdy laicy próbują zastąpić je "czymś podobnym", co kończy się niestety katastrofą. Życie, życie, zawsze jest ta droga na skróty.

Kluczową właściwością jest doskonała adhezja do EPDM. Kauczuk EPDM ma specyficzną, niską energię powierzchniową, co sprawia, że tradycyjne kleje często nie są w stanie do niego trwale przylegać. Profesjonalne kleje do EPDM są modyfikowane chemicznie, aby „gryzły” tę powierzchnię, tworząc silne, chemiczne i fizyczne wiązania. Bez tego połączenie będzie jedynie chwilowe.

Kolejną, niezmiernie ważną cechą jest elastyczność i zdolność do absorpcji ruchów. Membrany EPDM podlegają znacznym rozszerzalnościom i skurczom termicznym. Dobry klej do EPDM musi być na tyle elastyczny, aby pracować razem z membraną, a nie pękać ani odrywać się od niej pod wpływem tych ruchów. Współczynnik elastyczności, często wyrażany w procentach wydłużenia przy zerwaniu, jest tutaj kluczowym parametrem. Im wyższy, tym lepiej – im mniej naprężeń przenoszonych jest na spoinę, tym dłużej ona wytrzyma.

Odporność na warunki atmosferyczne jest absolutnie niezbędna. Klejone połączenia są narażone na deszcz, śnieg, mróz, upał i promieniowanie UV. Klej do EPDM musi zachować swoje właściwości adhezyjne i kohezyjne w szerokim zakresie temperatur, typowo od -40°C do +90°C. Degradacja pod wpływem UV może prowadzić do kruszenia się spoiny, dlatego stabilizatory UV w składzie kleju to konieczność.

Odporność na wodę i wilgoć to kolejna podstawowa cecha. Połączenie musi pozostać szczelne i nienaruszone, nawet gdy jest stale zanurzone w wodzie, na przykład w systemach zielonych dachów lub na dachach o małym spadku. Woda nie może wnikać pod membranę, bo to prosta droga do powstawania wybrzuszeń i uszkodzeń izolacji. Jak to mówią – sucho ma być, a nie "może będzie".

Często wspomina się o czasie utwardzania. Jest to czas potrzebny na osiągnięcie pełnej wytrzymałości przez spoinę. Dla klejów kontaktowych ten czas jest krótszy (kilka godzin), dla klejów poliuretanowych znacznie dłuższy (kilka dni). Producent zawsze określa, kiedy połączenie osiąga około 80% swojej finalnej wytrzymałości. Śpiesząc się w tym procesie, narażamy się na problemy. Przecież to inwestycja na lata, a nie na chwilę.

Bezpieczeństwo aplikacji to także ważna właściwość. Niektóre profesjonalne kleje do EPDM, szczególnie te na bazie rozpuszczalników, wymagają dobrej wentylacji i użycia środków ochrony osobistej. Na rynku dostępne są również kleje o niskiej zawartości LZO (lotnych związków organicznych), które są bardziej przyjazne dla środowiska i zdrowia aplikatorów. Kwestia dbałości o środowisko naturalne staje się coraz ważniejsza, również w budownictwie.

Dodatkowo, kleje do EPDM powinny wykazywać dobrą odporność na środki chemiczne, takie jak kwasy deszczowe, ozon czy typowe zanieczyszczenia atmosferyczne. To gwarantuje, że połączenie nie będzie się degradować pod wpływem agresywnego środowiska zewnętrznego. Kiedyś bywało, że dym z kominów degradujeł niemal każdy materiał, ale czasy się zmieniły.

Warto zwrócić uwagę na zakres temperatury stosowania, który określa, w jakiej temperaturze powietrza i podłoża można bezpiecznie aplikować klej. Zazwyczaj jest to od +5°C do +30°C, ale niektóre kleje są przeznaczone do aplikacji w niższych temperaturach. Próby klejenia w warunkach innych niż zalecane to proszenie się o to, by później klej nie zadziałał prawidłowo.

Podsumowując, profesjonalne kleje do EPDM to produkty zaawansowane technologicznie, których właściwości są kluczowe dla trwałości i niezawodności systemów z membranami EPDM. Inwestowanie w nie to inwestycja w spokój ducha i pewność, że wykonana praca będzie służyła przez wiele lat. A to przecież w budownictwie jest najważniejsze.

Czym kierować się przy wyborze kleju do EPDM?

Wybór odpowiedniego kleju do EPDM jest kluczowy dla zapewnienia trwałości i szczelności połączeń membran. Nie jest to decyzja, którą należy podejmować pochopnie, bazując wyłącznie na cenie czy opinii sąsiada, który "coś tam kleił". Skomplikowany proces, wymaga precyzji i zrozumienia warunków, w jakich produkt będzie eksploatowany. Oto kilka aspektów, które pomogą w podjęciu właściwej decyzji i uniknięciu kosztownych błędów.

Pierwszym i najważniejszym czynnikiem jest rodzaj podłoża, do którego ma być klejona membrana EPDM. Czy to będzie beton, drewno, metal, styropian czy inna membrana EPDM? Różne kleje mają różną adhezję do różnych materiałów. Na przykład, do klejenia EPDM do chłonnych podłoży mineralnych (beton, cegła) często wybiera się kleje kontaktowe lub dyspersyjne, natomiast do metalu czy materiałów termoizolacyjnych (takich jak wełna mineralna czy płyty PIR) lepiej sprawdzą się kleje poliuretanowe, które zapewniają mocniejsze i bardziej elastyczne wiązanie. Niektóre kleje poliuretanowe wymagają gruntu na podłożach betonowych dla lepszej przyczepności. Nie ma nic gorszego niż klejenie gumy do "niekompatybilnej" powierzchni – to jak próbować przykleić banana do ściany.

Kolejny aspekt to warunki klimatyczne i środowiskowe panujące podczas aplikacji i po jej zakończeniu. Temperatura powietrza i podłoża, wilgotność, a także przewidywane obciążenia termiczne i mechaniczne. Niektóre kleje nie nadają się do stosowania w niskich temperaturach (poniżej +5°C) lub w warunkach wysokiej wilgotności. Jeśli klejenie odbywa się jesienią lub wczesną wiosną, warto poszukać klejów z poszerzonym zakresem temperatur aplikacji. Pamiętajmy, że pogoda lubi płatać figle, a niedotrzymanie warunków może prowadzić do poważnych problemów.

Rodzaj i powierzchnia aplikacji to również kluczowy element. Czy kleimy małe detale, takie jak rury czy narożniki, czy też całą powierzchnię dużego dachu płaskiego? Do małych powierzchni i detali często wystarczą mastyksy uszczelniające w kartuszach lub taśmy samoprzylepne, natomiast do klejenia całych połaci dachowych bardziej efektywne i ekonomiczne będą kleje w większych opakowaniach – np. 10- czy 20-litrowych puszkach. Precyzyjne szacowanie zapotrzebowania pozwoli uniknąć marnowania materiału lub jego niedoboru w krytycznym momencie.

Wymagania dotyczące elastyczności i trwałości połączenia są fundamentalne. Jak wspomniano, EPDM pracuje, a klej musi podążać za tymi ruchami. Jeśli projekt zakłada, że membrana będzie narażona na duże naprężenia mechaniczne lub ekstremalne zmiany temperatur (np. na niezabezpieczonym dachu garażu), należy wybrać klej do EPDM o wysokiej elastyczności i potwierdzonej długotrwałej odporności na starzenie. Czasem oszczędności na kleju okazują się iluzoryczne, a koszt ponownego klejenia jest znacznie wyższy niż różnica w cenie dobrych produktów.

Szybkość wiązania i czas utwardzania to czynniki wpływające na efektywność pracy. Kleje kontaktowe, choć wymagają precyzyjnego nałożenia i natychmiastowego połączenia, pozwalają na szybsze zakończenie prac. Kleje poliuretanowe wiążą dłużej, ale zazwyczaj oferują większą wszechstronność w zakresie podłoży i odporność na trudne warunki. Wybór zależy od harmonogramu projektu i dostępności siły roboczej. Czas to pieniądz, ale jakość to przyszłość.

Na koniec, ale nie mniej ważne, jest zapoznanie się z zaleceniami producenta. Każdy klej do EPDM ma swoją kartę techniczną, w której opisane są szczegółowe warunki aplikacji, przygotowanie podłoża, zużycie, czas otwarty, czas utwardzania oraz inne kluczowe parametry. Niestety, często pomija się czytanie "instrukcji obsługi", co prowadzi do błędów. Producenci klejów to eksperci w swojej dziedzinie, i ich wskazówki są złote. W końcu to oni gwarantują jakość produktu. Bez wiedzy technicznej, wybór jaki klej do EPDM to loteria, a loterie w budownictwie to ostatnia rzecz, jakiej byśmy chcieli. Postawmy na sprawdzone rozwiązania i wiedzę, by uniknąć przyszłych problemów.