Jaki laser do wycinania w sklejce? Ranking 2025

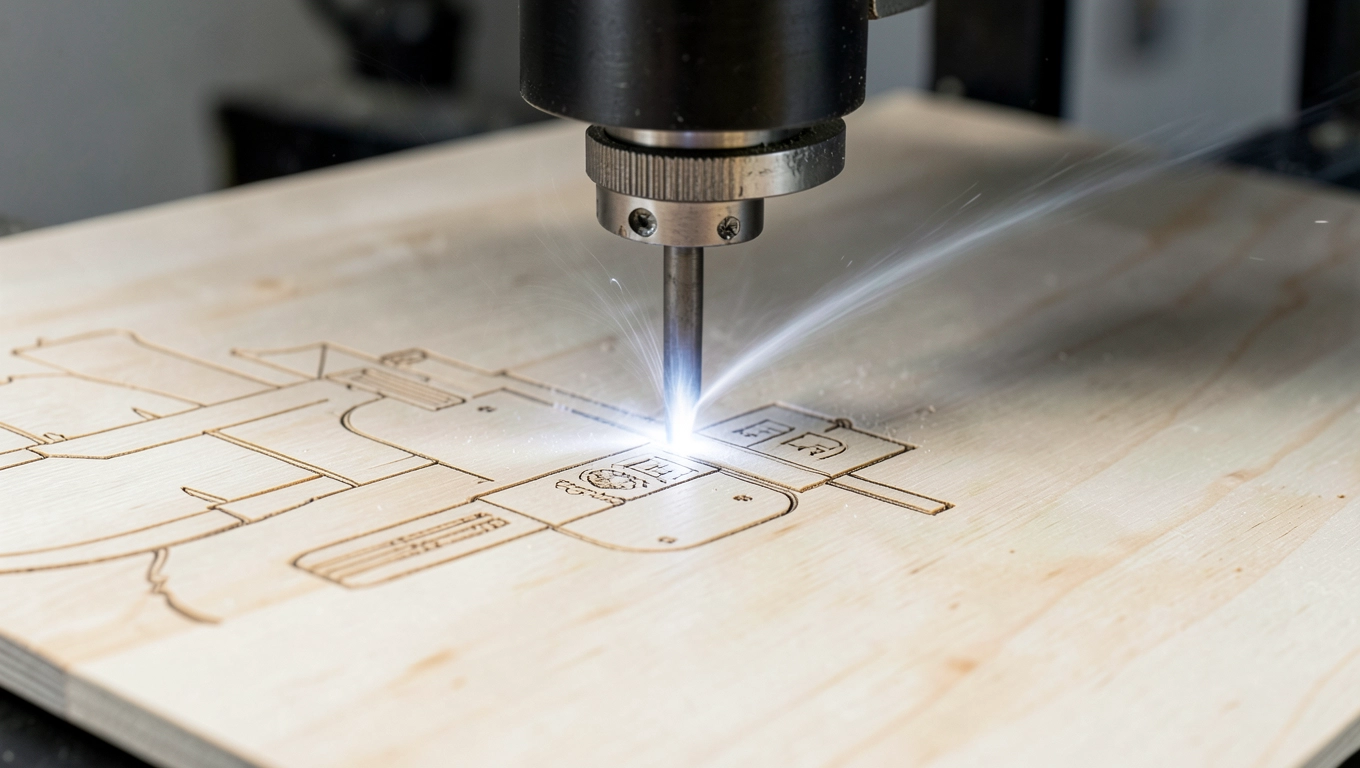

Zastanawiasz się, jaki laser pozwoli Ci wyczarować precyzyjne kształty w sklejce, zwłaszcza tej o sporej grubości 10 mm? Odpowiedź jest jedna: poszukujesz lasera CO2. To właśnie ten typ urządzenia jest kluczem do sukcesu, zapewniając zarówno efektywność, jak i wysoką jakość obróbki. Zagłębmy się w ten temat, aby rozwiać wszelkie wątpliwości i pomóc Ci w wyborze idealnego sprzętu.

Kiedy mówimy o cięciu sklejki o grubości 10 mm, staje się jasne, że wymaga to konkretnego podejścia. Optymalnym rozwiązaniem będzie laser CO2 o mocy od 80 do 150 W. Ta moc zapewnia wystarczającą siłę, aby efektywnie przeciąć materiał, jednocześnie minimalizując ryzyko niechcianych przypaleń i optymalizując prędkość cięcia. Niezmiernie istotne są aspekty techniczne: dostosowanie ustawień lasera do twardości materiału i konkretnego projektu to podstawa sukcesu.

| Grubość sklejki (mm) | Zalecana moc lasera CO2 (W) | Typowe zastosowanie | Jakość krawędzi |

|---|---|---|---|

| 3-5 | 40-60 | Modele, dekoracje, prototypy | Bardzo dobra |

| 6-8 | 60-80 | Półki, elementy ozdobne | Dobra |

| 9-12 | 80-150 | Meblarstwo, elementy konstrukcyjne, zabawki | Dobra do bardzo dobrej |

| 13-18 | 150-200+ | Branża reklamowa, konstrukcje wielkogabarytowe | Zadowalająca z możliwymi przypaleniami |

Powyższe dane to jedynie punkt wyjścia, ponieważ rodzaj drewna w sklejce i gęstość kleju mogą znacząco wpłynąć na efektywność cięcia. Doświadczenie uczy, że dla osiągnięcia optymalnych rezultatów kluczowe jest eksperymentowanie z ustawieniami mocy i prędkości. Pamiętaj, że każdy materiał jest nieco inny.

Dla bardziej przemysłowych zastosowań, gdzie liczy się wysoka wydajność i szybkość cięcia, lasery o mocy powyżej 150 W mogą okazać się nieocenione. Natomiast dla większości zastosowań hobbystycznych i rzemieślniczych, moc w zakresie 80-150 W jest więcej niż wystarczająca. Wybór odpowiedniego lasera to równowaga między wydajnością a kosztami, pozwalająca na efektywne przecinanie nawet grubszego materiału z zachowaniem wysokiej jakości.

Zobacz także: Czy klejem do płytek wyrównasz posadzkę?

Moc lasera CO2 a grubość sklejki – tabele porównawcze

Dyskusja o mocy lasera w kontekście cięcia sklejki to jak rozmowa o silniku w samochodzie – im większa moc, tym większe możliwości. Sklejka o grubości 10 mm stanowi już pewne wyzwanie, dlatego zaleca się tutaj laser CO2 o mocy od 80 do 150 W. Taka moc gwarantuje wystarczającą głębokość penetracji, aby przeciąć materiał, jednocześnie minimalizując ryzyko przypalenia i zwiększając prędkość cięcia.

Dla bardziej przemysłowych zastosowań, gdzie wymagana jest wysoka wydajność i szybkość cięcia, lasery o mocy powyżej 150 W mogą być stosowane, choć idą za tym wyższe koszty i większe wymagania przestrzenne. Pamiętaj, że dla większości zastosowań hobbystycznych i rzemieślniczych, moc w zakresie 80-150 W jest absolutnie wystarczająca.

Zobacz także: Czy Smarować Płytki Klejem? Poradnik 2025

Interesującym przypadkiem jest cięcie sklejki o grubości 18 mm. Tutaj nawet laser 150 W może mieć problemy z jednokrotnym cięciem, wymagając wielokrotnych przebiegów. To znacznie wydłuża czas pracy i finalnie obniża efektywność, stąd potrzeba jeszcze większej mocy dla grubych materiałów.

Szybkość cięcia i jakość krawędzi – wpływ mocy lasera

Moc lasera bezpośrednio przekłada się na szybkość cięcia, co jest kluczowe przy produkcji na większą skalę lub gdy czas jest czynnikiem krytycznym. Im potężniejszy laser, tym szybciej i sprawniej poradzisz sobie z zadaniem. Jednakże, nie można zapominać o jakości krawędzi.

Lasery o większej mocy mogą niekiedy powodować większe przypalenia na krawędziach sklejki ze względu na intensywniejsze oddziaływanie termiczne. Kluczowa jest tu możliwość precyzyjnej regulacji ustawień lasera, aby uzyskać optymalne wykończenie. Znalezienie złotego środka między wysoką prędkością a idealną jakością cięcia wymaga sporej wprawy i testów.

Dobre maszyny oferują precyzyjną kontrolę nad mocą i prędkością, pozwalając na dostosowanie parametrów do konkretnego projektu i rodzaju sklejki. To właśnie ta możliwość regulacji ustawień lasera decyduje o finalnej jakości wykończenia i efektywności całej pracy.

Klej w sklejce a proces cięcia laserowego

Nie każdy rodzaj sklejki jest równie łatwy do cięcia laserem. Typ kleju w sklejce ma bezpośredni wpływ na proces cięcia, a to często pomijany, acz niezwykle ważny aspekt. Niektóre kleje, zwłaszcza te na bazie żywic syntetycznych, mogą być trudniejsze do przecięcia ze względu na ich skład chemiczny i gęstość po związaniu.

Sklejki wodoodporne, często klejone żywicami fenolowymi, generują silniejsze dymy i wymagają większej mocy cięcia, co odbija się na trwałości optyki i czystości tuby lasera. Co więcej, produkty spalania tych klejów mogą szybciej brudzić soczewki i lustra, a także rezonator, co, choć niewielkie ryzyko, prowadzi do spadku mocy lasera.

Warto zwrócić uwagę na sklejkę szlachetną, klejoną klejem mocznikowo-formaldehydowym lub białkowym. Takie kleje są znacznie korzystniejsze dla lasera, ponieważ nie generują tylu zanieczyszczeń co żywice fenolowe. Wybierając sklejkę, zwróć uwagę na jej skład – to inwestycja w długoterminową efektywność urządzenia.

Koszty zakupu i eksploatacji lasera do sklejki

Zakup lasera to inwestycja, a koszty zakupu i eksploatacji to nie tylko cena urządzenia, ale także jego utrzymanie. Lasery o większej mocy są zazwyczaj droższe i wymagają większej przestrzeni, co jest istotnym czynnikiem przy podejmowaniu decyzji o zakupie. Do tego dochodzą koszty prądu, chłodzenia, wentylacji i serwisu tuby, która ma ograniczoną żywotność.

Warto zastanowić się nad optymalną mocą lasera dla Twoich potrzeb. Zakup maszyny o zbyt dużej mocy to niepotrzebny wydatek, który nie przełoży się na realne korzyści w przypadku cięcia cieńszych materiałów. Natomiast zbyt słaba maszyna nie poradzi sobie z grubszymi deskami, co zmusi Cię do inwestowania w kolejny sprzęt.

Pamiętaj też o kosztach "przebiegu" lasera. Tuba lasera, będąca jego sercem, ma określoną żywotność. Przy stałej pracy tuba o mocy 100 W może wymagać wymiany co 12-18 miesięcy, co wiąże się z wydatkiem rzędu kilku tysięcy złotych. To ważny aspekt w długoterminowym planowaniu budżetu.

Funkcjonalność i zastosowania lasera CO2 w pracach ze sklejką

Lasery CO2 to prawdziwi mistrzowie precyzji, co czyni je idealnym narzędziem do pracy ze sklejką. Funkcjonalność i zastosowania lasera CO2 w kontekście cięcia sklejki są praktycznie nieograniczone. Pozwalają na tworzenie skomplikowanych wzorów i precyzyjne cięcie, co jest idealne do produkcji niestandardowych mebli. Możesz tworzyć stoły, krzesła, regały czy inne elementy wyposażenia wnętrz.

Sklejka o grubości 10 mm jest doskonała do tworzenia większych elementów dekoracyjnych, takich jak ozdobne panele ścienne, ramy luster, sztuka ścienna, czy nawet elementy dekoracyjne do ogrodów. Dodatkowo, sklejka świetnie sprawdza się w produkcji trwałych zabawek, modeli architektonicznych, a także elementów edukacyjnych dla dzieci, takich jak puzzle czy gry planszowe.

Co więcej, za pomocą lasera można tworzyć praktyczne przedmioty, takie jak organizery, pudełka na biżuterię, stojaki na wino, a nawet małe półki. Możliwość szybkiego przełączania między grawerowaniem a cięciem sprawia, że jedno urządzenie może służyć do realizacji bardzo różnorodnych projektów, od prototypów po gotowe produkty.

Bezpieczeństwo i wentylacja przy cięciu laserem

Bezpieczeństwo pracy z laserem to absolutny priorytet. Bezpieczeństwo i wentylacja przy cięciu laserem są kluczowe, zwłaszcza przy użyciu mocniejszych maszyn. Lasery o większej mocy generują więcej ciepła i dymu, co wymaga nie tylko mocniejszych źródeł zasilania, ale przede wszystkim efektywnej wentylacji.

Dym powstający podczas cięcia sklejki, szczególnie tej klejonej substancjami na bazie żywic, jest szkodliwy dla zdrowia i dla samego urządzenia. Należy zadbać o sprawny system usuwania dymu i oparów, stosując odpowiednie filtry i wyciągi, aby chronić operatora i wydłużyć żywotność maszyny. Inwestycja w dobry system wentylacyjny to nie wydatek, a dbałość o zdrowie i sprzęt.

Pamiętaj o stosowaniu okularów ochronnych przystosowanych do danej długości fali lasera. Nawet odbite promieniowanie może uszkodzić wzrok. Regularne szkolenia z obsługi lasera i przestrzeganie procedur bezpieczeństwa to podstawa, by uniknąć wypadków i cieszyć się bezproblemową pracą.

Jaki laser do wycinania w sklejce – Q&A

-

Jaki typ lasera jest zalecany do cięcia sklejki, zwłaszcza grubszej (np. 10 mm)?

Do cięcia sklejki, w tym tej o grubości 10 mm, zdecydowanie zaleca się laser CO2. Jest to najbardziej efektywny i precyzyjny typ lasera do tego celu.

-

Jaka moc lasera CO2 jest optymalna do cięcia sklejki o grubości 10 mm?

Dla sklejki o grubości 10 mm optymalna moc lasera CO2 wynosi od 80 do 150 W. Taka moc pozwala na efektywne cięcie z minimalnym ryzykiem przypaleń i dobrą prędkością.

-

Czy rodzaj kleju użytego w sklejce ma wpływ na proces cięcia laserowego?

Tak, rodzaj kleju ma znaczący wpływ. Sklejki klejone żywicami fenolowymi (np. wodoodporne) są trudniejsze do cięcia, generują więcej dymu i mogą wpływać na szybsze brudzenie optyki. Kleje mocznikowo-formaldehydowe lub białkowe są znacznie korzystniejsze dla procesu cięcia laserowego.

-

Jakie są kluczowe aspekty bezpieczeństwa i eksploatacji lasera CO2 do sklejki?

Kluczowe aspekty to skuteczna wentylacja i systemy odprowadzania dymu (zwłaszcza przy cięciu sklejki), stosowanie okularów ochronnych dopasowanych do długości fali lasera oraz uwzględnienie kosztów eksploatacyjnych, takich jak wymiana tuby lasera (która ma ograniczoną żywotność) i zużycie energii.