Łączenie Paneli Z Płytkami Silikonem

Łączenie paneli z płytkami silikonem stawia przed wykonawcą i inwestorem dwa główne dylematy: jak dać podłodze przestrzeń na ruch bez widocznego, nierównego łączenia, oraz jak dobrać materiał uszczelniający, który połączy estetykę z trwałością i odpornością na wilgoć. Drugie pytanie to wybór techniki — czy schować szczelinę pod listwą, czy pociągnąć elastyczny szew silikonowy na widoku — decyzja, która wpływa na eksploatację, łatwość czyszczenia i konieczność konserwacji. W tym artykule skonfrontuję orientacyjne koszty i wydajność materiałów, pokażę obliczenia zużycia na przykładowych długościach i zaproponuję jasne reguły montażu, aby połączenie paneli i płytkami było trwałe, elastyczne i estetyczne.

- Przygotowanie podłoża i wyrównanie powierzchni

- Dylatacja między panelami a płytkami silikonem

- Wybór materiałów dylatacyjnych i ich wpływ na trwałość

- Profile przejściowe i różnice grubości

- Uszczelnienie przed wilgocią i zabezpieczenia

- Odporność na ścieranie i ochronne krawędzie

Poniższa tabela zestawia najczęściej stosowane rozwiązania przy łączeniu paneli z płytkami silikonem: ceny orientacyjne, zalecaną szerokość szczeliny, elastyczność (orientacyjna), czas pełnego utwardzania i przewidywaną trwałość.

| Materiał | Cena orient. | Szer. szczeliny (mm) | Elastyczność (%) | Czas pełnego utw. (dni) | Szac. trwałość (lata) |

|---|---|---|---|---|---|

| Neutralny silikon (kart. 300 ml) | 25–45 PLN / 300 ml | 6–15 | 200–400 | 7–14 | 10–20 |

| Acetoksylowy silikon (kart. 300 ml) | 15–30 PLN / 300 ml | 6–15 | 200–300 | 7–10 | 8–15 |

| MS‑polimer (kart. 300 ml) | 35–80 PLN / 300 ml | 6–20 | 150–300 | 5–10 | 15–25 |

| Akryl elastyczny (kart. 300 ml) | 12–25 PLN / 300 ml | 3–10 | 20–80 | 1–3 | 3–8 |

| Taśma korkowa (profil, 10 m rolka) | 3–8 PLN / m | 5–20 | kompresja | — | 10–20 (jako wypełnienie) |

| Backer‑rod piankowy (Ø 6–12 mm) | 0,5–2 PLN / m | dobierany do szczeliny | — | — | nieograniczona (jako wkład) |

| Profil przejściowy (alum./PCV, 1 m) | 20–120 PLN / m | zależne | — | — | 10–25 (zależnie od rodzaju) |

Analizując tabelę, łatwo zauważyć kompromis między ceną a elastycznością: najtańsze silikony acetoksylowe są często wystarczające w suchych pomieszczeniach, ale przy paneli i płytkami pracującymi przy zmiennej wilgotności bezpieczniej sięgnąć po neutralny silikon lub MS‑polimer; za nieco większą cenę zyskujemy dłuższą trwałość i lepsze parametry pracy. Praktyczne obliczenie zużycia: kartusz 300 ml to 0,0003 m³. Dla szczeliny o przekroju 10 mm szer. x 5 mm gł. (0,01 m x 0,005 m = 0,00005 m²) długość pokrycia wynosi 0,0003 / 0,00005 = 6 m; czyli na 12 m potrzeba około 2 kartuszy, co przy cenie 35 PLN/kartuch oznacza koszt materiału ok. 70 PLN plus ewentualne profile lub backer‑rod.

Przygotowanie podłoża i wyrównanie powierzchni

Kluczowe informacje: podłoże musi być czyste, suche, nośne i równe — tolerancja nierówności dla większości paneli i płytek nie powinna przekraczać 3 mm na 2 m, a przewiercone czy luźne fragmenty trzeba usunąć. Przed każdą pracą zmierz wilgotność podkładu; dla cementowych wylewek warto dążyć do wartości współmiernych z wytycznymi producentów podłogi (często <2,0% metodą CM dla cementu lub wartości wskazane dla anhydrytu), i dopiero po osiągnięciu bezpiecznego poziomu można nakładać samopoziomujące masy lub montować panele. Jeśli różnice poziomów przekraczają 5 mm, ekonomiczniejsze może być użycie cienkowarstwowej wylewki samopoziomującej (np. 20 kg worek daje około 12–13 l masy i przykładowo pokryje ~4 m² przy grubości 3 mm). Usunięcie starych klejów, odtłuszczenie i gruntowanie podłoża zwiększa przyczepność i wpływa bezpośrednio na trwałość połączenia paneli z płytkami.

Zobacz także: Łączenie Paneli Z Płytkami Bez Listwy

Narzędzia i materiały

Przygotuj: szlifierkę do wyrównania, odsysacz pyłu, odtłuszczacz, grunt zwiększający przyczepność, zaprawę samopoziomującą, taśmę korkową lub backer‑rod oraz odpowiedni silikon lub masę hybrydową. 20 kg worek samopoziomujący przykładowo kosztuje 50–120 PLN w zależności od marki i wydajności; zużycie określamy podając m² i grubość warstwy — 20 kg na 3 mm to ~4 m². Przed klejeniem lub układaniem paneli sprawdź nośność podłoża — panele podkładowe i płyty OSB muszą być suche i stabilne, a spękania skorygowane zaprawą. Tylko dobrze przygotowane podłoże gwarantuje, że szczelina między paneli a płytkami będzie działać zgodnie z założeniami projektowymi.Krok po kroku — przygotowanie

- Usuń stare materiały i zanieczyszczenia, odkurz i odtłuść powierzchnię.

- Sprawdź poziom i wykonaj wylewkę lub lokalne łaty tam, gdzie różnice >3 mm.

- Zagruntuj podłoże środkiem zalecanym przez producenta zaprawy.

- Ustaw separatory i zamocuj backer‑rod w planowanej szczelinie, dobierając średnicę o 1–2 mm większą niż szerokość szczeliny, aby zapewnić dobre osadzenie.

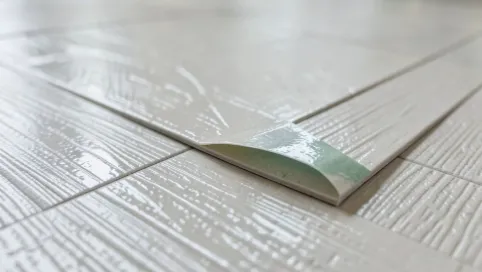

Dylatacja między panelami a płytkami silikonem

Najważniejsze zasady: szczelina dylatacyjna powinna uwzględniać całkowity możliwy ruch materiału oraz warunki wilgotnościowe pomieszczenia; dla większości połączeń paneli i płytkami rekomenduje się pozostawienie 8–12 mm w standardowych pomieszczeniach, 12–15 mm w łazienkach lub tam, gdzie zmiany wilgotności są częste. Szerokość dobieramy też do długości ciągu podłogowego — w dłuższych pomieszczeniach (powyżej 8–10 m) rozdzielamy strefy dodatkowymi szczelinami dylatacyjnymi co 8–10 m. Istotna zasada przy stosowaniu silikonu: zachowanie proporcji szerokość : głębokość ≈ 2:1 (czyli głębokość powinna wynosić około połowy szerokości szczeliny) — przy 10 mm szerokości dajemy ~5 mm głębokości spoiny, aby silikon pracował prawidłowo i nie pękał.

Zobacz także: Jak wykończyć połączenie paneli z płytkami

Z technicznego punktu widzenia backer‑rod pełni rolę ogranicznika głębokości i elastycznego wkładu, z którym silikon nie tworzy tzw. „zlepek” po trzech stronach, a tylko przykleja się do dwóch powierzchni — to zapobiega naprężeniom. W praktyce (odbiegam tu tylko minimalnie od suchej teorii) warto zamontować backer‑rod ok. 2–3 mm poniżej krawędzi panelu, aby silikon wypełnił warstwę i utworzył estetyczną, lekko zaokrągloną fugę. Długoletnie efekty zależą od tego, czy dylatacja została zaprojektowana i wykonana już na etapie podłoża — ruchy paneli nie mogą być blokowane przez przykręcone profile lub zbyt sztywne mocowania.

Jeżeli plan jest ambicją estetyczną bez listew, trzeba być rygorystycznym — zostawić przewidzianą szczelinę, użyć backer‑roda i aplikować silikon precyzyjnie przy użyciu pistoletu, wygładzenia i taśmy maskującej; drobne pomyłki są widoczne i trudne do poprawy. W większych pomieszczeniach rozważ podział na strefy i zastosowanie niewidocznych listew kompensujących, które zmniejszą potrzebę szerokich spoin widocznych na styku paneli i płytek.

Wybór materiałów dylatacyjnych i ich wpływ na trwałość

Na początku trzeba jasno odróżnić rolę wypełnienia od roli uszczelnienia: backer‑rod (piankowy lub korkowy) to wkład, którego zadaniem jest kształtowanie spoiny i ograniczanie głębokości, natomiast silikon lub masa hybrydowa to materiał właściwy, który musi przenosić ruchy i zabezpieczać przed wilgocią. Neutralny silikon oferuje wysoką elastyczność (rzędu kilkuset procent wydłużenia), dobrą przyczepność do większości podłoży i długą trwałość — to często najlepszy wybór przy łączeniu paneli i płytkami, szczególnie tam, gdzie występuje delikatna praca materiałów. MS‑polimery są droższe, ale dają lepszą przyczepność do nietypowych podłoży i większą odporność na zabrudzenia, co przekłada się na mniejszą częstość wymiany uszczelnień w trudniejszych warunkach.

Zobacz także: Jak połączyć panele z płytkami bez listwy – praktyczne rozwiązania

Akryl elastyczny ma swoje miejsce tam, gdzie ruchy są minimalne i ważne jest późniejsze malowanie — jego elastyczność jest jednak ograniczona (kilkadziesiąt procent), dlatego przy łączeniu paneli z płytkami nadaje się jedynie przy małych szczelinach i niskim ryzyku ruchu. Cork jako taśma do wypełniania pracuje dobrze jako naturalne, sprężyste wypełnienie, ale nie zastąpi prawdziwego uszczelnienia silikonem — korkowe profile kosztują zwykle 3–8 PLN/m i świetnie nadają się do maskowania dużych szczelin przed aplikacją masy elastycznej. Backer‑rod piankowy jest najtańszym i najprostszym rozwiązaniem (ok. 0,5–2 PLN/m) — użyty prawidłowo zwiększa trwałość połączenia, zmniejsza zużycie silikonu i poprawia estetykę wykończenia.

Wpływ wyboru materiału na trwałość: inwestycja kilku złotych więcej na metr w wysokiej klasy MS‑polimer lub neutralny silikon często zwraca się w dłuższej perspektywie, ponieważ konieczność korekty fug i wymiany uszczelnień rzadziej się pojawia, a ewentualna wymiana w trudnych miejscach (np. przy progach, w łazienkach) jest kosztowna i czasochłonna. Dobre materiały zmniejszają ryzyko odbarwień, naruszenia podłogi i przenikania wilgoci na newralgiczne krawędzie paneli.

Zobacz także: Listwy łączące panele z płytkami – profile aluminiowe

Łączenie z listwą a bez listwy

Główne przesłanie: listwa przejściowa daje zabezpieczenie mechaniczne i ukrywa dylatację, ale zmienia wygląd i może wymagać dokładniejszego dopasowania wysokości; pozostawienie szwu w strefie widocznej wymaga precyzyjnego wykonania i lepszego materiału uszczelniającego. Listwy PVC są najtańsze (kilka do kilkunastu PLN za metr), aluminiowe lub stalowe trwalsze i droższe (20–120 PLN/m), a profile progowe zintegrowane z uszczelką dodatkowo poprawiają odporność na przecieki. Wybór zależy od priorytetu: jeśli celem jest minimalizm i „płaska” podłoga, wybierz niewidoczne silikonowe łącze; jeśli ważniejsza jest ochrona krawędzi przy drzwiach czy w przejściach — postaw na listwę lub profil przejściowy.

Technika montażu listwy: profil kotwi się do podłoża, nie do paneli, aby nie ograniczać ruchu płyty pływającej; listwa powinna spoczywać na stałym podłożu i mieć szczelinę kompensacyjną między krawędzią panelu a profilem. Przy montażu z użyciem silikonu zachowaj odpowiedni odstęp i zastosuj backer‑rod tam, gdzie listwa nie jest stosowana, aby silikon miał właściwy kształt i głębokość pracy. Wiele osób wybiera kompromis — listwa w miejscach o dużym natężeniu ruchu i silikonowe, dyskretne połączenie w pozostałych strefach, co łączy trwałość z estetyką podłogi.

Koszty przykładowe: dla przejścia o długości 4 m prosty profil PVC może kosztować 20–50 PLN, aluminium 80–200 PLN; zatem decyzja o listwie powinna uwzględniać nie tylko wygląd, ale i budżet oraz planowaną eksploatację miejsca, gdzie panele spotykają się z płytkami.

Zobacz także: Jak Połączyć Płytki z Panelami - Poradnik Krok-po-Kroku

Profile przejściowe i różnice grubości

Kluczowa informacja: różnica wysokości między panelami a płytkami determinują rodzaj profilu — dla różnic 0–3 mm wystarczy cienki profil wyrównujący, dla 4–8 mm stosujemy profile redukcyjne, a przy >8–10 mm należy przewidzieć rampę przejściową lub wyrównanie podłoża. Profile typowo występują w szerokościach 20–40 mm i wysokościach od kilku do kilkunastu mm; montaż polega na kotwieniu profilu do podłoża, a nie do paneli, aby nie blokować pracy podłogi pływającej. Dobre profile mają zaokrąglone krawędzie, co zmniejsza ryzyko uszkodzeń krawędzi paneli i poprawia odporność na ścieranie w strefach przejściowych.

Przy wyborze profilu warto zwrócić uwagę na sposób montażu i materiał — aluminium lepiej znosi intensywne użytkowanie i uderzenia, PCV jest tańsze i łatwiejsze w przycięciu; cena zależy od długości i wykończenia powierzchni. Montaż profilu wymaga precyzyjnego przygotowania podłoża: oczyszczenia, ewentualnego zagruntowania i wywiercenia otworów montażowych w miejscu kotwienia. Jeżeli chcemy całkowicie ukryć krawędzie paneli, rozważ profil wpuszczany w podłoże, ale pamiętajmy, że to rozwiązanie droższe i trudniejsze do zmiany w przyszłości.

Praktyczne wskazówki: zostaw zapas 2–3 mm szczeliny obrotowej przy mocowaniu profilu, aby nie blokować naturalnej pracy paneli; przy dużych różnicach wysokości lepsze jest stopniowanie i zastosowanie profilu stopniowego, niż sztywne wyrównywanie na warstwie cemntowo‑wylewkowej, które może wprowadzić naprężenia.

Uszczelnienie przed wilgocią i zabezpieczenia

Główna zasada: w miejscach narażonych na wilgoć najpierw zabezpieczamy podłoże i krawędzie paneli odpowiednią hydroizolacją, a dopiero potem wykonujemy estetyczne łącze silikonowe — bez tego ryzyko dostania się wody pod panele znacząco rośnie. W łazienkach i przy progach dobrze jest stosować elastyczną izolację w płynie na podłożu pod płytkami oraz kontynuować ją na pionie min. 150 mm powyżej poziomu posadzki; dopiero po pełnym wyschnięciu nakładamy backer‑rod i silikon neutralny. Primer do silikonu (jeśli wymagany przez producenta) nakłada się punktowo na powierzchnie niskoprzyczepne; zużycie primeru to zwykle 100–200 g/m² w zależności od porowatości podłoża.

Backer‑rod zapobiega tzw. przyklejeniu trójstronnemu (adhesion on three sides) i poprawia estetykę fugi, co ma duże znaczenie, gdy łączenie paneli z płytkami jest widoczne. Wybierając silikon do miejsc mokrych, preferuj neutralne masy lub MS‑polimery o zwiększonej odporności na pleśń; częsta wymiana akryli w takich strefach to zła ekonomia i krótsza trwałość. Przy uszczelnianiu progów oraz ścian nośnych pamiętaj o zachowaniu ciągłości izolacji i unikaniu „mostków” kapilarnych, przez które woda może wnikać pod krawędzie paneli.

Aplikacja i suszenie: silikon wygładź szpatułką i pozostaw do pełnego utwardzenia zgodnie z zaleceniami producenta — zwykle kilka do kilkunastu dni, w zależności od grubości warstwy i warunków wilgotności. Nie dopuszczaj do kontaktu z wodą przed upływem czasu utwardzania; lekka konserwacja i kontrola stanu spoin co 2–5 lat wydłużą trwałość połączenia paneli i płytkami.

Odporność na ścieranie i ochronne krawędzie

W miejscach intensywnego ruchu (korytarze, wejścia, przejścia) najważniejsze jest zabezpieczenie krawędzi paneli przed uderzeniami i ścieraniem — standardowy silikon nie chroni mechanicznie, dlatego tam warto zastosować twardsze profile progowe lub aluminiowe listwy ochronne. Profile o większej szerokości i grubości lepiej przenoszą obciążenia, a ich cena zwraca się w postaci mniejszej liczby napraw i dłuższej trwałości wykończenia; przykładowo, inwestycja rzędu 100–300 PLN za 2–3 m trwałego profilu może uchronić krawędzie przed uszkodzeniem przez wiele lat. W miejscach o dużym natężeniu ruchu stosuj też silikon o zwiększonej odporności na zabrudzenia i promieniowanie UV, co minimalizuje przebarwienia i degradację materiału.

Ochronne krawędzie montuje się tak, aby przenosiły obciążenia na profil, nie na krawędź panelu — to znaczy kotwienie profilu do wylewki lub stałego podłoża, a nie przykręcanie go do panelu. Drobne zabiegi konserwacyjne, jak czyszczenie fugi miękką szczotką i neutralnym detergentem oraz kontrola ciągłości silikonu raz do roku, znacząco podnoszą trwałość połączenia paneli i płytkami. W praktycznych wyborach materiałów warto także uwzględnić koszty wymiany spoiny: silikon o wyższej klasy jakości rzadziej wymaga wymiany, co oznacza niższe koszty utrzymania na przestrzeni czasu.

Łączenie Paneli Z Płytkami Silikonem — Pytania i odpowiedzi

-

Pytanie: Jak prawidłowo przygotować podłoże przed łączeniem paneli z płytkami silikonem?

Odpowiedź: Upewnij się, że podłoże jest równe, czyste i suche. Usuń pył, odtłuść powierzchnie i wyrównaj wszelkie nierówności. Zrób plan szczelin dylatacyjnych i zabezpiecz je, aby silikon mógł prawidłowo pracować wraz z panelami i płytkami.

-

Pytanie: Jaka dylatacja między panelami a płytkami jest optymalna i jak ją zabezpieczyć?

Odpowiedź: Zachowaj odpowiednią szczelinę dylatacyjną zgodnie z zaleceniami producentów, zwykle kilka mm, aby elastycznie pracować. Zabezpiecz połączenia odpowiednim materiałem dylatacyjnym (korek dylatacyjny lub fuga) i zastosuj uszczelnienie, by zapobiec przenikaniu wilgoci.

-

Pytanie: Czy należy stosować listwę łączącą czy bezlistwowy sposób łączenia i jakie są tego zalety?

Odpowiedź: Wybór zależy od estetyki i ruchów podłogi. Listwy pomagają ukryć różnice poziomów i ułatwiają uszczelnienie, natomiast system bezlistwowy daje bardziej jednolitą powierzchnię. Obie metody wymagają właściwego przygotowania i uszczelnienia krawędzi.

-

Pytanie: Jak zadbać o uszczelnienie i ochronę przed wilgocią w miejscach narażonych na wilgoć?

Odpowiedź: Stosuj materiały odporné na wilgoć, zwłaszcza w strefach mokrych. Zastosuj wysokiej jakości uszczelniacze silikonowe w połączeniach i pamiętaj o zabezpieczeniu krawędzi przed przenikaniem wilgoci; regularnie kontroluj i wymieniaj uszczelnienia w miarę potrzeb.