Minimalny przepływ na podłogówce: balans hydrauliczny

Minimalny przepływ na podłogówce decyduje o tym, czy pętle oddają zaprojektowaną moc i czy temperatura podłogi będzie jednorodna. W artykule zajmiemy się trzema wątkami: definicją i wzorami do obliczeń, czynnikami technicznymi wpływającymi na wartość przepływu oraz metodami pomiaru, regulacji i modernizacji rozdzielacza. Przedstawię też typowe zakresy, konkretne liczby i przybliżone koszty, by ułatwić racjonalne decyzje.

- Czym jest minimalny przepływ w podłogówce

- Czynniki wpływające na przepływ pętli

- Zakresy przepływu dla typowych instalacji

- Balans hydrauliczny i jego rola

- Pomiar przepływów i temperatur na pętlach

- Regulacja mieszaczy i regulatorów

- Awaryjne scenariusze i modernizacja rozdzielacza

- Minimalny przepływ na podłogówce — Pytania i odpowiedzi

Czym jest minimalny przepływ w podłogówce

Minimalny przepływ to najniższa wartość, przy której pętla grzewcza jest w stanie oddać zaprojektowaną moc i utrzymać wymaganą temperaturę. Liczbowo często posługujemy się prostym wzorem L/min = Q[kW] * 14.338 / ΔT[K], co pozwala szybko przeliczyć potrzebny przepływ. Dla przykładu pętla o mocy 1,2 kW i ΔT = 5 K wymaga około 3,44 L/min, a przy ΔT = 3 K ten sam ciąg będzie potrzebował ~5,74 L/min. Ten wynik dotyczy pojedynczej pętli; całkowity przepływ na rozdzielaczu to suma pętli.

Niedostateczny przepływ prowadzi do nierównomiernego nagrzewania, dłuższego czasu nagrzewania i miejscowych zimnych stref, zwłaszcza przy dużych powierzchniach. Przykładowo instalacja o powierzchni 70 m² i zapotrzebowaniu 40 W/m² potrzebuje ~2,8 kW mocy; przy ΔT = 5 K to około 8,03 L/min dla całego piętra, więc wartości rzędu 0,7–1,0 L/min mogą być zdecydowanie niewystarczające, jeśli odnoszą się do sumy pętli. Trzeba rozróżnić przepływ na jedną pętlę i łączny przepływ rozdzielacza, bo konsekwencje są różne.

Minimalny przepływ nie jest stały; zmienia się z temperaturą zasilania, długością i średnicą pętli oraz zanieczyszczeniem instalacji. Wiele pomp ma tzw. minimalny ciągły przepływ, zwykle w przedziale 2–6 L/min dla małych pomp obiegowych, co należy sprawdzić w kartach katalogowych przed doborem. Gdy pętla wymaga mniej niż minimalny przepływ pompy, trzeba zastosować obejścia, zawory regulacyjne lub mniejsze obiegi, by uzyskać stabilne warunki.

Zobacz także: Montaż muszli klozetowej do podłogi – krok po kroku

Czynniki wpływające na przepływ pętli

Na rzeczywisty przepływ pętli wpływ ma kilka istotnych parametrów: długość trasy rurowej, średnica rury, rozmieszczenie pętli oraz liczba kolanek i armatury. Typowe długości dla rur 16 mm wahają się od 30 do 120 m, a przy długości powyżej 100–120 m spadek ciśnienia rośnie znacząco i przepływ trzeba zwiększyć. Rury 20 mm mają mniejsze opory i pozwalają na wyższy przepływ, ale koszt i montaż są wyższe.

Dobór pompy wymaga policzenia sumarycznych strat ciśnienia i sumy przepływów wszystkich pętli; przykład: 8 pętli po 2 L/min to łączny przepływ 16 L/min czyli ~0,96 m³/h, co zwykle wymaga pompy o wydajności ~1 m³/h przy wysokości podnoszenia 3–6 m. Dla pewności przy dłuższych pętlach lub większej liczbie łuków warto dodać 10–30% zapasu head, by zachować możliwości regulacji. Cena nowoczesnej pompy obiegowej do takich zadań wynosi orientacyjnie 600–2 200 zł.

Armatura na trasie pętli — zawory kulowe, trójniki, filtry i mieszacze — dodaje oporów i może obniżyć przepływ nawet o kilkanaście procent, jeśli nie uwzględni się tego w projekcie. Zanieczyszczenia i kamień zwiększają straty; sitko filtra siatkowego o oczku 0,5 mm dobrze chroni, a koszt takiego filtra wynosi około 150–600 zł. Regularne odpowietrzenie, filtrowanie i magnetyczne separatory cząstek ograniczają spadki przepływów i wydłużają trwałość kotłowni oraz rozdzielacza.

Zobacz także: Jaki mop parowy do drewnianej podłogi – poradnik 2025

Zakresy przepływu dla typowych instalacji

Podstawowe podejście przy projektowaniu polega na przeliczeniu mocy pętli na przepływ przy przyjętym ΔT i następnie na dopasowaniu średnic i długości. Poniżej zamieszczam praktyczną tabelę z kilkoma typowymi scenariuszami obciążenia, długościami pętli i zalecanymi przepływami dla ΔT = 5 K i 3 K. Do obliczeń użyłem wzoru L/min = Q[kW] * 14,338 / ΔT, dlatego wartości są łatwe do weryfikacji dla dowolnej mocy.

| Strefa / pętla | Długość pętli (m) | Moc (kW) | Przepływ (L/min) ΔT=5K | Przepływ (L/min) ΔT=3K |

|---|---|---|---|---|

| Małe pomieszczenie 10 m² | 30–40 | 0,50 | 1,43 | 2,39 |

| Pokój 20 m² | 60–80 | 1,20 | 3,44 | 5,73 |

| Open-plan 40 m² | 80–100 | 2,00 | 5,74 | 9,56 |

| Całe piętro 70 m² | sumarycznie | 2,80 | 8,03 | 13,39 |

Ta tabela pokazuje, że przepływy dla pojedynczych pętli wahają się zwykle od 1 do 10 L/min, zależnie od wielkości strefy i przyjętego ΔT. Najczęściej pętle o długości 40–60 m trafiają w przedział 1,5–5 L/min, a dłuższe pętle lub strefy o większym zapotrzebowaniu wymagają 5–10 L/min. Rotametry na rozdzielaczu zwykle mierzą od 0,2 L/min wzwyż, więc weryfikacja niskich wartości jest możliwa, lecz mniej dokładna.

W kontekście całego rozdzielacza trzeba pamiętać, że łączny przepływ jest sumą pętli; dla całego piętra 8 L/min oznacza wiele pętli o niskich przepływach lub kilka pętli o średnich wartościach. Na parterze krótkie odcinki często pozwalają na mniejsze przepływy, natomiast na wyższych kondygnacjach i przy długich pętlach trzeba podnieść wydatki przepływu. Projekt instalacji powinien uwzględniać taką sumaryczną kalkulację już na etapie projektu, by później nie trzeba było przebudowywać rozdzielacza.

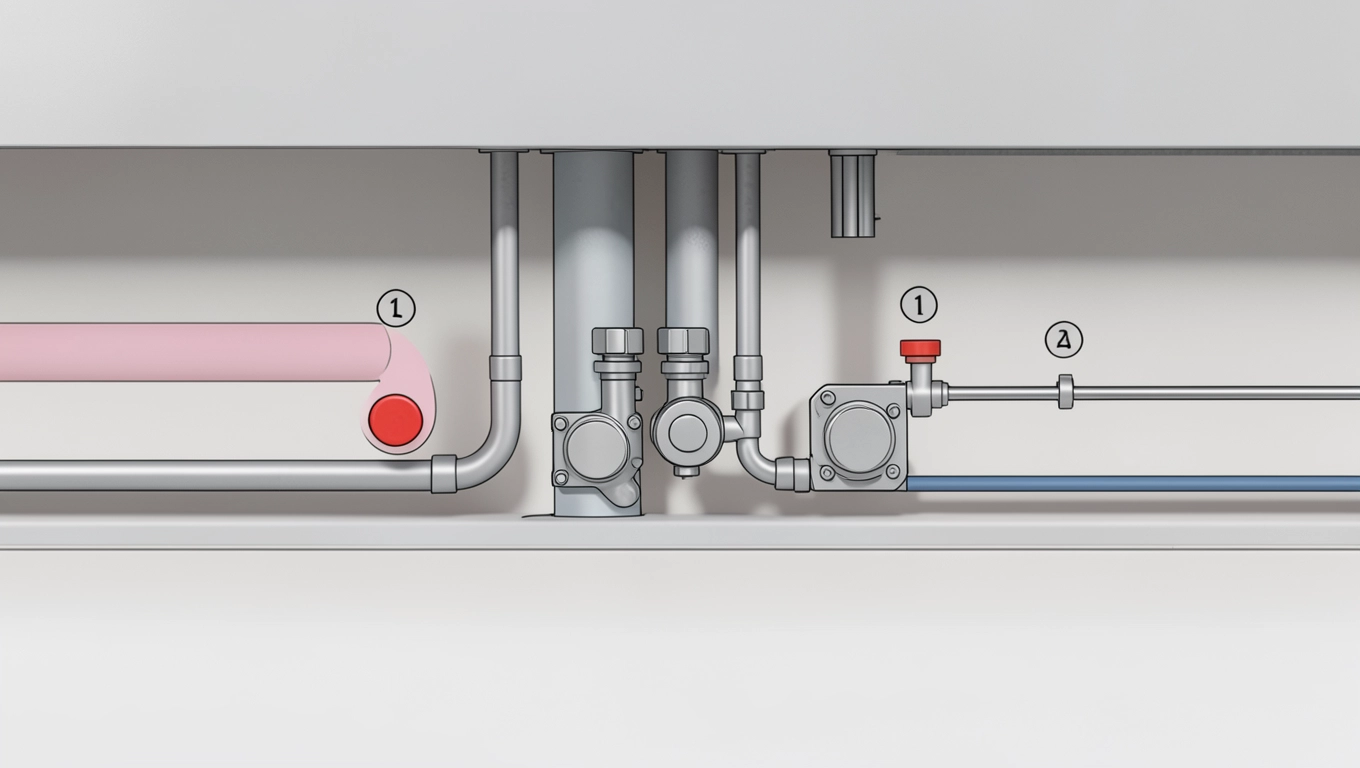

Balans hydrauliczny i jego rola

Balans hydrauliczny to ustawienie zaworów i ograniczników tak, by każda pętla otrzymała projektowany przepływ niezależnie od położenia i długości trasy. Dzięki temu unikamy przegrzewania blisko położonych pętli i niedogrzewania odległych stref, co przekłada się na komfort i racjonalne zużycie paliwa. — Czy to znaczy, że mam kręcić zaworem? — pyta inwestor; odpowiedź brzmi: mierzyć, nastawiać i weryfikować. Balans zabiera często niewiele czasu, a wpływ na dystrybucję ciepła bywa znaczący, szczególnie w instalacjach z wieloma pętlami.

Manualne ustawienie zaworów na rozdzielaczu można wykonać z użyciem rotametrów, klucza i pomiarów temperatury; automatyczne zawory balansujące ułatwiają proces, ale kosztują więcej. Ręczne zawory blokowe i balansery kosztują zwykle 40–120 zł za sztukę, a automatyczne ograniczniki przepływu zaczynają się od około 200–600 zł za pętlę. Wybór między nimi zależy od budżetu, liczby pętli i oczekiwanego poziomu precyzji.

- Określ projektową moc każdej pętli i policz docelowy przepływ (L/min).

- Zainstaluj pomiary (rotametry lub czujniki przepływu) oraz czujniki temperatury na zasilaniu i powrocie.

- Otwórz wszystkie pętle, uruchom system i zanotuj rzeczywiste przepływy oraz ΔT.

- Dopasuj nastawy zaworów balansujących, zaczynając od najdłuższych pętli; powtarzaj pomiary do osiągnięcia celów.

- Zamknij lub ogranicz przepływy w pętlach o nadmiarze i zabezpiecz nastawy blokadą/znacznikiem.

- Powtórz pomiary po kilku godzinach pracy i w różnych warunkach zasilania.

Automatyczne rozwiązania ograniczające przepływ sprawdzają się w instalacjach rozległych lub tam, gdzie dostęp serwisowy jest utrudniony, a ich wymiana z tradycyjnych zaworów zwykle zwraca się w kilku latach przy stabilizacji pracy kotłowni. Montaż kompletnego balansu dla domu jednorodzinnego z 8 pętlami (zawory, rotametry, regulacja) może kosztować orientacyjnie 1 200–3 500 zł w zależności od jakości elementów i kosztu robocizny. Po takim zabiegu częściej uzyskuje się niższe straty i mniejsze zużycie paliwa.

Pomiar przepływów i temperatur na pętlach

Pomiar przepływu i temperatury to podstawa rzetelnej diagnozy instalacji podłogowej; bez danych nie da się pewnie ustawić balansu ani stwierdzić, czy zasilanie kotłowni jest wystarczające. Najtańsze rotametry mechaniczne kosztują od około 40 do 200 zł za sztukę, a precyzyjne elektroniczne czujniki przepływu i ich moduły odczytu zaczynają się od około 1 000–3 500 zł. Dla temperatur stosuje się czujniki PT100 lub termistory, ich ceny to zwykle 120–350 zł za punkt pomiarowy.

Prosta metoda pomiaru polega na odczycie przepływu na rotametrze oraz pomiarze temperatury zasilania i powrotu, a następnie przeliczeniu mocy: Q[kW] = L/min * ΔT[K] / 14,338. Przykład: odczyt 3,44 L/min i ΔT = 5 K daje ~1,2 kW, co potwierdza zgodność z projektem. Przybierając taką procedurę dla każdej pętli łatwo wykryć te, które pracują poniżej oczekiwań i które wymagają korekty rozdzielacza.

Miejsce montażu czujników ma wpływ na wynik: temperaturę należy mierzyć na stabilnych krótkich odcinkach zasilania i powrotu, a czujnik przepływu zainstalować zgodnie z instrukcją producenta, unikając zawirowań przed i za miejscem pomiaru. Dokładność niższej klasy rotametru może być ±5–10%, a urządzenia elektroniczne osiągają ±1–3% co przydaje się przy wyznaczaniu parametrów regulacyjnych. Kalibracja i rejestracja danych przez kilka godzin poprawiają wiarygodność pomiarów.

Regulacja mieszaczy i regulatorów

Mieszacze trójdrogowe i zawory regulacyjne decydują o temperaturze zasilania i pośrednio o wymaganym przepływie w pętli; niższe ΔT zwiększa zapotrzebowanie na przepływ, za to pozwala obniżyć temperaturę zasilania i podnieść sprawność kotłowni kondensacyjnej. Typowe temperatury zasilania dla ogrzewania podłogowego mieszczą się w przedziale 30–45°C, a ΔT między zasilaniem a powrotem zazwyczaj wynosi 3–7 K. Przy wyborze mieszacza trzeba brać pod uwagę zakresy pracy, wartość Kvs i kompatybilność z siłownikiem.

Regulatory pogodowe i sterowniki pokojowe modulują pracę mieszacza i pomp, co ułatwia utrzymanie stabilnych nastawów przy zmiennej temperaturze zewnętrznej; dobranie regulatora polegającego na sterowaniu mieszaczem proporcjonalnie do zadanej krzywej może obniżyć ilość pracy dla pomp i zmniejszyć zużycie paliwa. Siłowniki zaworów zwykle mają czas przebiegu od 5 do 20 s, a ich ceny to około 150–600 zł. W systemie modułowanym integracja ze sterownikiem kotła poprawia sprawność kotłowni.

Typowym błędem jest ustawienie zbyt wysokiej temperatury zasilania przy jednoczesnym niskim przepływie, co powoduje nieefektywne warunki pracy kotła i nierównomierne nagrzewanie podłogi; zamiast tego lepiej ustawić umiarkowaną temperaturę i dopracować balans hydrauliczny. W przypadku ograniczeń rozdzielacza można zastosować rozdzielenie stref, zwiększenie średnicy krótkich odcinków przy rozgałęzieniu lub zastosowanie mieszaczy z precyzyjną regulacją. Przed każdą zmianą ustawień warto wykonać pomiary przepływów i temperatur, by nie zgadywać parametrów.

Awaryjne scenariusze i modernizacja rozdzielacza

Najczęstsze awarie związane z niskimi przepływami to zapchane filtry, zatarte siłowniki, obecność powietrza w instalacji i zużyte zawory regulacyjne; objawy to spadek ΔT, zimne fragmenty podłogi i nienaturalne hałasy. Diagnostyka zaczyna się od prostych czynności: sprawdzenia rotametrów, odpowietrzenia pętli i oczyszczenia sit filtrów; prosty serwis filtra kosztuje zwykle 50–200 zł. Jeśli to nie pomaga, kolejnym krokiem jest pomiar spadków ciśnienia i ewentualna wymiana lub modernizacja rozdzielacza.

Modernizacja rozdzielacza może polegać na wymianie na model zintegrowanym z rotametrami i zaworami kulowymi, dodaniu automatycznych ograniczników przepływu lub instalacji drugiej pompy obiegowej dla strefy wysokiego zapotrzebowania. Cena kompletnego rozdzielacza z 6–8 pętlami zaczyna się orientacyjnie od 600–1 800 zł bez montażu, a wymiana łącznie z pracą instalatorską to zwykle 1 500–4 000 zł zależnie od zakresu. Przebudowa tras rurociągów, jeśli konieczna, może zwiększyć koszty o 40–120 zł/m.

Dodanie falownika do pompy obiegowej (regulacja prędkości) to koszt rzędu 300–1 500 zł i pozwala płynnie dopasować przepływ do zapotrzebowania, co często skraca czas osiągnięcia zadanego bilansu i zmniejsza zużycie energii. W niektórych przypadkach opłaca się zamontować automatyczne zawory balansujące połączone z systemem sterowania, co podnosi koszt inwestycji, ale zmniejsza potrzebę serwisu i poprawia powtarzalność nastaw. Przed modernizacją warto zebrać pomiary i wyliczyć prosty zwrot z inwestycji, porównując koszty robocizny i przewidywane oszczędności.

Minimalny przepływ na podłogówce — Pytania i odpowiedzi

-

Co to jest minimalny przepływ w układzie podłogówki?

Minimalny przepływ to parametr regulacyjny określający najniższą wartość przepływu w każdej pętli, która zapewnia równomierny rozkład temperatury i uniknięcie przegrzewania lub zbyt chłodnych stref. Jego właściwy dobór zależy od projektowej charakterystyki systemu, mocy źródeł ciepła oraz różnicy temperatur między wejściem a wyjściem pętli.

-

Jakie przepływy są typowe i co na nie wpływa?

Typowe zakresy to okolice 0,7–1,0 L/min na piętro dla 70 m2 podłogówki; realny rozkład zależy od długości pętli, oporów przepływu, balansu hydraulicznego oraz różnic temperatur. Brak balansu i zbyt wysokie/niższe wartości przepływu mogą prowadzić do nierównomiernego nagrzewania.

-

Jak regulować i weryfikować przepływy na istniejącym układzie?

Wymaga to balansu hydraulicznego, precyzyjnego ustawienia mieszaczy/regulatorów oraz pełnych pomiarów przepływów i temperatur na wejściach/wyjściach pętli. Rotametry bez projektu hydraulicznego nie zastąpią analizy przepływów.

-

Jakie działania zaleca się na zakończenie prac nad systemem?

Wykonać analizę hydrauliczną, zdefiniować docelowe wartości przepływów dla każdej pętli, zastosować balans i, jeśli trzeba, przebudować rozdzielacz lub pętle. Prowadzić regularne kontrole czujników i pomiarów, ponieważ minimalny przepływ nie jest stały w czasie eksploatacji.