Najlepsza farba do podłogi drewnianej: RD-PU

Wybór najlepszej farby do podłogi drewnianej to częsty dylemat: czy postawić na szybkość schnięcia i uniwersalność, czy jednak na maksymalną odporność i długowieczność wykończenia; czy lepsza będzie powłoka o wysokim połysku, która łatwiej się czyści, czy mat, który ukryje nierówności i nada wnętrzu przytulności. Drugi ważny wątek to przyleganie do różnych podłoży — drewna surowego, starych powłok, OSB czy MDF — które wymaga kompromisów w przygotowaniu i doborze podkładu, a także zrozumienia, kiedy potrzebny jest system wieloskładnikowy zamiast jednoskładnikowej farby. Trzeci dylemat dotyczy bezpieczeństwa środowiskowego i zapachu: niska emisja LZO i szybkie schnięcie są pożądane w mieszkaniach, ale czasami wiążą się z koniecznością stosowania dodatkowych warstw ochronnych.

- RD-PU – charakterystyka i korzyści

- Przyleganie do różnych podłoży: drewno, beton, OSB, MDF

- Szybkie schnięcie, krótki czas ponownego malowania

- Odporność na ścieranie i wilgoć oraz łatwość czyszczenia

- Wykończenia i kolory: paleta RAL i NCS

- Wybór wykończenia: połysk, satyna, mat

- Wydajność i przygotowanie podłoża pod RD-PU

- Najlepsza farba do podłogi drewnianej

Poniższa tabela zestawia kluczowe parametry jednego ze sprawdzonych rozwiązań w tej kategorii oraz ich praktyczne znaczenie dla użytkownika, uwzględniając wydajność, czas schnięcia, zgodność środowiskową i typowe opakowania.

| Parametr | RD-PU (wartość) | Znaczenie praktyczne |

|---|---|---|

| Wydajność | 8–10 m²/l (jedna warstwa) | Do 15 m² z 2-warstwowego systemu z 2,5 l na 10 m²; planować zapas na straty przy porowatym drewnie |

| Czas schnięcia | Sucha w dotyku 1–2 h; ponowne malowanie 1–4 h (20°C/50% wilgotności) | Szybkie obroty prac w mieszkaniu, ale pełna odporność osiągana po kilku dniach |

| Emisja LZO | ~50 g/l | Niższa niż w tradycyjnych rozpuszczalnikowych systemach; korzystna do wnętrz |

| Opakowania i ceny (orientacyjne) | 1 L ≈ 70–100 zł; 5 L ≈ 280–420 zł; 10 L ≈ 500–800 zł | Koszt dla 15 m² (2 warstwy + podkład): 5–10 l; budżet zależny od liczby warstw i przygotowania |

| Przystosowanie podłoża | Drewno, beton, OSB, MDF; wrażliwe na rysy przy dużym obciążeniu | Uniwersalność, ale przy intensywnym ruchu wymagane dodatkowe zabezpieczenia |

Z powyższych danych wynika, że RD-PU to kompromis między wygodą aplikacji a solidną ochroną: przy normowanych warunkach schnięcia i dobrym przygotowaniu podłoża pozwala szybko uzyskać estetyczną i łatwą w utrzymaniu powierzchnię, choć przy ekstremalnym obciążeniu warto rozważyć powłokę uzupełniającą. Koszty materiału można łatwo oszacować — typowe zużycie 8–10 m²/l i opakowania 1/5/10 l pozwalają zaplanować ilość, a szybkie czasy międzywarstwowe skracają czas remontu, co ma znaczenie w mieszkaniach użytkowanych na co dzień.

RD-PU – charakterystyka i korzyści

RD-PU to jednoskładnikowa farba poliuretanowo-akrylowa łącząca elastyczność akrylu z odpornością poliuretanu, co daje estetyczne wykończenie i dobrą trwałość powierzchni; jest przeznaczona do wnętrz i zastosowań zewnętrznych przy umiarkowanym obciążeniu. Jako produkt jednoskładnikowy nie wymaga mieszania z utwardzaczem, co upraszcza aplikację i zmniejsza ryzyko błędów podczas pracy, natomiast ogranicza maksymalną odporność chemiczną w porównaniu do systemów dwuskładnikowych. Niska emisja LZO (~50 g/l) oraz relatywnie niewielki zapach podczas nakładania czynią ją przyjaznym wyborem do mieszkań, przedszkoli czy biur, gdzie szybkie przywrócenie użytkowania jest ważne.

Zobacz także: Montaż muszli klozetowej do podłogi – krok po kroku

Główne korzyści to szybkość realizacji inwestycji i szerokie spektrum zastosowań: od tradycyjnych desek po płyty OSB i MDF, z zachowaniem dobrego wyglądu i łatwości czyszczenia; powłoka jest odporna na wilgoć i zabrudzenia codziennego ruchu. Dodatkowo, nałożenie przezroczystego lakieru poliuretanowego HP jako warstwy nawierzchniowej znacząco zwiększa odporność na zarysowania, chemikalia i plamy, co może wydłużyć cykl konserwacji. Należy pamiętać, że przy intensywnym ruchu kółek mebli lub pojazdów system ten ma swoje ograniczenia i czasem lepszą decyzją jest zastosowanie posadzki przemysłowej.

W kontekście estetyki i ergonomii użytkowania RD-PU oferuje duży wybór wykończeń i dopasowanie kolorystyczne do palet RAL i NCS, co ułatwia integrację z wystrojem; jednocześnie użytkownicy docenią łatwość aplikacji wałkiem lub pistoletem o niskim ciśnieniu. Materiał daje giętką powłokę, która toleruje ruchy drewna sezonowe i drobne pęknięcia, zmniejszając ryzyko odłuszczeń. Warto jednak planować system jako część całości: podkład, 1–2 warstwy RD-PU i opcjonalny lakier nawierzchniowy dla długowieczności.

Przyleganie do różnych podłoży: drewno, beton, OSB, MDF

Przyleganie jest kluczowe dla trwałości powłoki, a RD-PU cechuje się dobrymi właściwościami adhezyjnymi do drewna litego, sklejki, OSB i MDF po odpowiednim przygotowaniu; jednak różne podłoża wymagają różnych zabiegów przygotowawczych, aby osiągnąć przewidywane rezultaty. Drewno surowe wymaga szlifowania do ziarnistości około 80–120, odpylenia i ewentualnej impregnacji, by zredukować przebarwienia i wyrównać chłonność; OSB i MDF z kolei warto zagruntować podkładem zmniejszającym absorpcję, co wpływa na równomierne krycie i zmniejsza zużycie farby. Na betonie konieczne jest wyrównanie i zagruntowanie, a w przypadku starych powłok wymagana jest próba przyczepności i usunięcie łuszczących się fragmentów.

Zobacz także: Jaki mop parowy do drewnianej podłogi – poradnik 2025

Istotne jest, by przed aplikacją wykonać test przyczepności taśmą i niewielki próbny panel, bo niektóre stare lakiery lub substancje powierzchniowe mogą utrudniać przyczepność nowej powłoki; reagowanie na rezultat testu pozwala dobrać odpowiedni primer. Do podłoży mało chłonnych stosuje się podkłady wiążące, które poprawiają "mostkowanie", natomiast do podłoży silnie chłonnych zalecane jest zwiększenie ilości warstw lub zastosowanie podkładu zamykającego strukturę drewna. W przypadku podłóg z laminatem lub starego lakieru możliwa jest aplikacja po matowieniu i odtłuszczeniu, ale zawsze warto sprawdzić zgodność i wykonać próbę.

Przy wyborze sposobu przygotowania podłoża warto uwzględnić planowaną intensywność użytkowania podłogi: do pomieszczeń o dużym natężeniu ruchu zaadaptować bardziej zabezpieczający system z lakierem końcowym, a do pomieszczeń prywatnych prostszy schemat; to pozwala zoptymalizować koszt i trwałość. Zamiast traktować każdy przypadek identycznie, lepiej dobrać protokół przygotowania podłoża do konkretnego stanu: wilgotność, rodzaj drewna, starość powłoki i planowana kolorystyka mają wpływ na ostateczny efekt. Krótko mówiąc, dobra adhesion to kombinacja właściwej technologii farby i poprawnie przygotowanego podłoża.

Szybkie schnięcie, krótki czas ponownego malowania

Szybkie schnięcie RD-PU (dotykowo 1–2 h, ponowne malowanie po 1–4 h przy 20°C/50% wilgotności) to jedna z jej największych zalet, bo skraca przestoje i pozwala na realizację prac w etapach w ciągu jednego dnia; jednocześnie pełne utwardzenie powłoki może trwać do kilku dni, więc ostrożność w użytkowaniu jest konieczna. Warunki takie jak niższa temperatura i wyższa wilgotność znacząco wydłużają czas schnięcia i zmniejszają szybkość odparowywania rozpuszczalnika, co wpływa na porowatość i trwałość wykończenia. Aby skorzystać z zalety krótkich czasów międzywarstwowych, zalecamy stosować cienkie, równomierne warstwy i zapewnić dobrą wentylację w pomieszczeniu, unikając przeciągów bez stabilizacji temperatury.

Szybkość aplikacji sprzyja również ograniczeniu kosztów robocizny i mniejszemu wpływowi czynników zewnętrznych, ale wymaga dokładnego planowania: przygotuj narzędzia, materiały i plan kolejnych kroków przed rozpoczęciem. W przypadku konieczności pokrycia dużych powierzchni w krótkim czasie warto rozważyć użycie systemu natryskowego z odpowiednim rozcieńczeniem i sprzętem, co zwiększy wydajność aplikacji, choć wymaga umiejętności operatora. Pamiętajmy, że szybkość nie zwalnia z kontroli jakości — każda warstwa powinna być jednolita, a ewentualne poprawki wykonywane przed pełnym utwardzeniem kolejnej warstwy.

Wpływ temperatury i wilgotności jest bezwzględny: przy 5–10°C proces schnięcia może być kilkukrotnie wolniejszy, a przy wilgotności powyżej 70% istnieje ryzyko matowania powierzchni i powstawania defektów optycznych; z tego powodu w niektórych sytuacjach lepiej przełożyć aplikację. Dla uzyskania optymalnej jakości regułą jest praca w zakresie 15–25°C i wilgotności 40–60%, a przy innych warunkach wskazane jest stosowanie lamp suszących lub klimatyzacji tymczasowej. Ostatecznie, szybkie schnięcie to przewaga operacyjna, ale nie należy z nią igrać kosztem jakości wykonania.

Odporność na ścieranie i wilgoć oraz łatwość czyszczenia

Odporność na ścieranie RD-PU jest wysoka w klasie farb jednoskładnikowych, co czyni ją dobrym wyborem do salonów, korytarzy czy pokoi dziennych, gdzie obciążenie ruchem pieszym jest typowe; jednak przy intensywnym użytkowaniu, takim jak hale magazynowe lub miejsca z ruchem kółek, konieczne będą systemy posadzkowe o wyższej odporności. Warto rozważyć dodatkową warstwę dwuskładnikowego lakieru poliuretanowego na wierzch, jeśli priorytetem jest odporność na zarysowania i chemikalia, gdyż taki zabieg znacząco zwiększa odporność mechaniczną i chemiczną. Jeśli celem jest szybkie i regularne utrzymanie czystości, połysk ułatwia usuwanie zabrudzeń, ale może podkreślać rysy, podczas gdy mat ukrywa defekty, ale wymaga staranniejszego sprzątania.

Do utrzymania powłoki w dobrym stanie wystarczą zwykle łagodne detergenty i miękka ściereczka lub mop z mikrofibry, unikając silnych rozpuszczalników i agresywnych proszków, które mogą uszkodzić warstwę nawierzchniową. W przypadku rozlanych substancji agresywnych chemicznie warto reagować szybko, spłukując obficie wodą i używając neutralnych środków, a poważniejsze plamy traktować dedykowanymi środkami zgodnymi z zaleceniami produktu. Regularna konserwacja, w tym drobne naprawy z użyciem szpachli i dopełniającej warstwy połyskowej lub satynowej, wydłuża żywotność systemu i poprawia estetykę podłogi.

Testy użytkowe pokazują, że przy normalnym domowym użytkowaniu i zachowaniu zasad pielęgnacji RD-PU zachowuje estetykę przez lata, ale kluczowe jest właściwe przygotowanie podłoża i unikanie przeciążenia mechanicznego; w razie potrzeby łatwo odnowić powierzchnię miejscowo bez konieczności skuwania całej posadzki. Użytkownicy powinni pamiętać o zastosowaniu podkładek pod nóżki mebli i kółka z miękkiego materiału, aby ograniczyć miejscowe zużycie. Ostrożność przy użytkowaniu i szybka reakcja na uszkodzenia są prostszymi i tańszymi sposobami na zachowanie efektu niż naprawy systemowe.

Wykończenia i kolory: paleta RAL i NCS

RD-PU dostępna jest w szerokiej gamie kolorystycznej zgodnej z systemami RAL i NCS, co pozwala dopasować podłogę do niemal każdej aranżacji wnętrza, od skandynawskiej jasności po eleganckie, ciemne tony; farba może być zamówiona w mieszalniku albo dobrana z gotowych wzorników, co ułatwia projektowanie przestrzeni. Kolor ma wpływ nie tylko estetyczny, ale i praktyczny: jasne barwy optycznie powiększają pomieszczenie, ale mogą ujawniać zabrudzenia, podczas gdy ciemne maskują zabrudzenia, lecz lepiej pokazują rysy i ślady użytkowania. Warto testować wybrane odcienie na małym fragmencie podłogi, bo odcień może zmieniać się po nałożeniu lakieru nawierzchniowego oraz w zależności od rodzaju drewna i podkładu.

Przy doborze koloru pamiętaj, że pigmentacja wpływa na krycie i niektóre nasycone barwy mogą wymagać dodatkowej warstwy dla uzyskania pełnego krycia, co zmienia kalkulację zużycia i koszt pracy. W praktyce oznacza to, że przy ciemnych i mocno nasyconych kolorach warto planować jedną dodatkową warstwę lub silniejsze krycie podkładem, aby uniknąć prześwitów i nierównomiernego efektu. W zastosowaniach zewnętrznych należy brać pod uwagę stabilność barwy na promieniowanie UV; niektóre pigmenty są wrażliwe i mogą blaknąć szybciej, dlatego przy elewacyjnych zastosowaniach lepiej stosować sprawdzone odcienie o większej odporności.

Kolorystyka to także element strategii konserwacji: wybierając odcień i wykończenie, warto od razu zaplanować schemat pielęgnacji, bo niektóre kolory i rodzaje połysku lepiej współgrają z określonymi środkami czystości i metodami pielęgnacji. Dobre zaplanowanie pomaga uniknąć konieczności częstych remontów i zachować spójny wygląd podłogi przez lata. Przed masowym zamówieniem warto wykonać próbny panel 1 m², który pokaże realny wygląd i zachowanie koloru po wyschnięciu.

Wybór wykończenia: połysk, satyna, mat

Wybór wykończenia to decyzja estetyczna i użytkowa jednocześnie: połysk poprawia odbijanie światła i ułatwia czyszczenie, ale eksponuje rysy i skazy, satyna daje kompromis między estetyką a praktycznością, a mat ukrywa niedoskonałości drewna, ale może wymagać staranniejszej pielęgnacji. Przy podłogach w intensywnie użytkowanych pomieszczeniach często wybierana jest satyna lub półmat, bo łączy dobre właściwości konserwacyjne z umiarkowanym efektem wizualnym, co upraszcza utrzymanie. W pomieszczeniach reprezentacyjnych, gdzie priorytetem jest efekt, wysoki połysk może być pożądany, przy czym trzeba liczyć się z koniecznością częstszych korekt i polerowania.

Warstwa nawierzchniowa ma też wpływ na percepcję koloru: połysk uwydatnia głębię barwy, natomiast mat ją „uspokaja”, co może być wykorzystywane w projektowaniu wnętrz. Przy wyborze warto wykonać próbkę w docelowym oświetleniu, bo światło sztuczne i dzienne zmienia wygląd wykończenia. Jeżeli planujesz intensywne użytkowanie, rozważ etapowe podejście: RD-PU + warstwa ochronna o wybranym połysku, co pozwala optymalizować i wymieniać jedynie wierzchnią powłokę.

Ostateczny wybór wykończenia powinien uwzględniać styl życia użytkowników: domy z dziećmi i zwierzętami mogą skorzystać z satyny, a przestrzenie biurowe z połysku dla łatwości utrzymania; decyzja ta wpływa także na koszty odnawiania i częstotliwość zabiegów konserwacyjnych. Z punktu widzenia konserwacji, połysk i satyna częściej wymagają szybkich zabiegów czyszczenia, które jednak są prostsze do wykonania. Przy podejmowaniu decyzji warto też uwzględnić preferencje estetyczne inwestora i przewidywany budżet na utrzymanie.

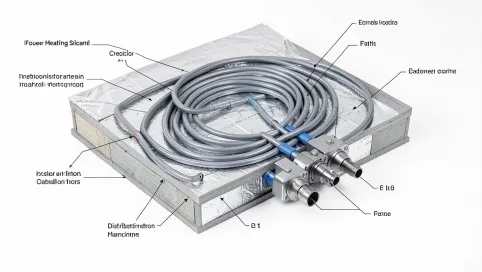

Wydajność i przygotowanie podłoża pod RD-PU

Wydajność RD-PU wynosi typowo 8–10 m²/l w zależności od chłonności podłoża i metody aplikacji, co oznacza, że dla pokoju 15 m² przy standardowym schemacie (podkład + 2 warstwy) należy przewidzieć 5–8 litrów produktu, uwzględniając zapas na straty i poprawki. Dlatego opakowania 1 l, 5 l i 10 l są wygodne do planowania zakupów: 5 l wystarczy zwykle na kompletne wykończenie niewielkiego mieszkania przy rozsądnej liczbie warstw, natomiast 10 l oferuje ekonomię skali przy większych powierzchniach. Ceny orientacyjne (zmienne w zależności od rynku i mieszalnika) mieszczą się w przedziale około 70–100 zł za 1 l, co daje jasne wytyczne do budżetowania projektu.

Przygotowanie podłoża jest etapem, któremu warto poświęcić najwięcej uwagi, bo od niego zależy trwałość i estetyka powłoki; poniżej krok po kroku lista prac, które zwykle wykonujemy przed aplikacją RD-PU:

- Ocena stanu podłoża i usunięcie luźnych elementów, starej łuszczącej się powłoki oraz zabrudzeń;

- Szlifowanie drewna do odpowiedniej ziarnistości, odpylenie i odtłuszczenie powierzchni;

- Zagruntowanie podłoża odpowiednim primerem zgodnym z RD-PU, zwłaszcza na OSB, MDF i betonie;

- Wypełnienie ubytków i szpachlowanie miejscowe, ponowne przeszlifowanie i odpylenie;

- Aplikacja kontrolnych prób i test przyczepności, dopiero potem docelowe malowanie w warstwach.

Upewnij się, że wilgotność drewna jest zgodna z zaleceniami (zwykle poniżej 12–15%), a temperatura i wilgotność otoczenia mieszczą się w optymalnym zakresie przed rozpoczęciem pracy; ignorowanie tych parametrów to najczęstsza przyczyna problemów. Planowanie ilości materiału i harmonogramu prac minimalizuje ryzyko przerw i dodatkowych kosztów, a metoda nakładania (wałek, pistolet niskociśnieniowy) wpływa na wydajność i wygląd końcowy. Przy starannym przygotowaniu podłoża i właściwym doborze systemu RD-PU zapewnia estetyczne i trwałe wykończenie podłóg drewnianych, będąc często najlepszym wyborem dla projektów łączących szybkość wykonania z dobrą ochroną powierzchni.

Najlepsza farba do podłogi drewnianej

-

Co to jest RD-PU i dlaczego warto ją wybrać do podłóg drewnianych?

RD-PU to jednoskładnikowa farba poliuretanowo-akrylowa o szybkim czasie schnięcia i niskim zapachu. Dzięki doskonałemu przyleganiu do drewna, betonu i innych podłoży, zapewnia trwałe wykończenie odporne na ścieranie i wilgoć, co czyni ją uniwersalnym rozwiązaniem dla podłóg drewnianych wewnątrz i na zewnątrz.

-

Czy RD-PU nadaje się do użytku wewnątrz i na zewnątrz?

Tak. RD-PU przeznaczona jest do zastosowań wewnętrznych i zewnętrznych. Specyfikacja obejmuje dobrą przyczepność do podłoży takich jak drewno, beton, OSB czy MDF, a także wysoką odporność na warunki atmosferyczne po odpowiednim wykończeniu i z zastosowaniem bezbarwnego lakieru HP.

-

Jak wygląda czas schnięcia i możliwość ponownego malowania RD-PU?

Dotykowa schnie w 1–2 godziny, a ponowne malowanie możliwe jest po około 1–4 godzinach przy warunkach 20°C i 50% wilgotności. Dzięki temu prace mogą być wykonywane szybciej niż w przypadku tradycyjnych systemów.

-

Jak przygotować podłoże i jaki wykończeniowy dobierać finish?

Skuteczność zależy od właściwego przygotowania: szlifowanie betonu lub odpowiednia impregnacja drewna. Wybór wykończenia zależy od efektu estetycznego i łatwości czyszczenia — połysk, satyna lub mat. Zastosowanie z bezbarwnym lakierem poliuretanowym HP zwiększa odporność na zabrudzenia i zarysowania.