Oznaczenia literowe na płytkach PCB: refdes i ich rola

Oznaczenia literowe na płytkach PCB — refdes — wyglądają jak drobne hieroglify, a jednak sterują całym procesem od projektowania po produkcję. Dwa kluczowe dylematy to: jak pogodzić obowiązujące standardy prefiksów z potrzebą dostosowania oznaczeń do specyficznych podzespołów oraz jak utrzymać spójność refdes między schematem, układem PCB i zestawieniem materiałów w obliczu zmian projektowych. Trzeci wątek to praktyczne umieszczanie refdes na warstwach sitodruku i maski — czy drukować wszystko, czy stosować alternatywy (QR, etykiety), by nie utracić czytelności i traceability podczas montażu. Ten tekst odpowiada na te problemy, pokazuje dane i proponuje konkretne zasady działania dla projektantów i inżynierów produkcji.

- Rola refdes w schematach i układach PCB

- Standaryzacja prefiksów: IPC, IEEE i najczęściej używane litery

- Synchronizacja refdes między schematem, PCB i BOM

- Refdes na warstwach sitodruku, maski i orientacji

- Niestandardowe prefiksy i dostosowywanie formatów refdes

- Refdes w dokumentacji produkcyjnej i traceability

- Utrzymanie spójności refdes w procesach zarządzania zmianami

- Oznaczenia literowe na płytkach PCB — Pytania i odpowiedzi

Poniżej znajduje się tabela obrazująca mapowanie najczęściej spotykanych prefiksów refdes, krótki opis roli komponentu, sugerowaną wysokość napisu na sitodruku, przykładową cenę jednostkową oraz orientacyjną liczbę sztuk w próbie 100 projektów. Dane są poglądowe i służą do zobrazowania wpływu decyzji o oznaczeniach referencyjnych na dokumentację projektową i produkcyjną.

| Prefiks | Ikona | Typ komponentu | Opis | Rozmiar napisu (mm) | Cena jedn. (PLN) | Liczba sztuk w 100 projektach |

|---|---|---|---|---|---|---|

| U | Układ scalony | Sterowniki, mikrokontrolery, układy analogowe i cyfrowe | 1.4 | 8.50 | 400 | |

| R | Rezystor | Rezystory bierne (0603, 0805, 1206) | 0.9 | 0.05 | 2400 | |

| C | Kondensator | Kondensatory ceramiczne, elektrolityczne, tantalowe | 0.9 | 0.12 | 1800 | |

| D / CR | Dioda | Dioda prostownicza, Schottky, prostownik, diode logiczne | 1.0 | 0.15 | 300 | |

| L | Cewka / Induktor | Dławiki i induktory mocy oraz filtrów | 0.9 | 0.40 | 150 | |

| J | Złącze | Gniazda, headery, złącza sygnałowe i zasilające | 1.2 | 5.00 | 200 | |

| F | Bezpiecznik | Bezpieczniki topikowe, polimerowe i zabezpieczenia | 1.2 | 0.60 | 30 | |

| Y | Kwarc / Rezonator | Oscylatory, rezonatory i źródła taktowania | 1.0 | 2.50 | 50 | |

| P | Złącze zasilania | Terminale zasilające, wtyczki, gniazda DC | 1.2 | 3.50 | 120 | |

| TP | Punkt testowy | Punkty pomiarowe, sondy, punkty debugowania | 0.8 | 0.08 | 600 | |

| LED | Dioda świecąca | Diody sygnalizacyjne i optoelektroniczne | 1.0 | 0.10 | 400 |

Patrząc na dane tabeli widać wyraźnie, że rezystory i kondensatory dominują liczbą elementów (po tysiąc kilkaset sztuk w próbie 100 projektów), podczas gdy układy scalone i złącza decydują o większej części kosztów BOM ze względu na wyższe ceny jednostkowe. Rozmiary napisów zaproponowane w tabeli pokazują kompromis: mniejsze fonty dla masowych, drobnych SMD, większe dla komponentów krytycznych lub trudnych do identyfikacji, a odstępy od padów muszą być wystarczające, by sitodruk nie kolidował z lutowaniem. Ta prosta analiza wskazuje, gdzie inwestycja w staranniejsze oznaczenia referencyjne przyniesie największe korzyści — zmniejszy błędy montażowe i przyspieszy obsługę serwisową.

Rola refdes w schematach i układach PCB

Refdes, czyli oznaczenie referencyjne elementu, to podstawowy i formalny łącznik między schematem a fizycznym układem na płytce, bez którego dokumentacja traci spójność i użyteczność, szczególnie w większych projektach z rozbudowaną listą komponentów. Na schemacie refdes klarownie identyfikuje funkcję podzespołu i powiązania sieci, natomiast w układzie PCB umożliwia jego fizyczne zlokalizowanie na warstwie sitodruku, w pliku pick-and-place oraz w zestawieniu materiałów, co przyspiesza montaż, testy i serwis. Litera prefiksu mówi, jakiego rodzaju komponent mamy do czynienia, a numer jest unikalnym identyfikatorem w danym projekcie; razem tworzą parę referencyjną, będącą osią wymiany danych między narzędziami i zespołami. Brak konsekwencji w stosowaniu oznaczeń referencyjnych powoduje niezgodności w BOM, problemy przy zamówieniach i wydłuża czas debugowania układu, dlatego reguły powinny być określone przed masowym wdrożeniem projektu.

Odczytywanie refdes jest logiczne, lecz wymaga dyscypliny i znajomości konwencji: prefiks literowy jak R, C, U czy D wskazuje kategorię, a liczba zapewnia unikalność instancji w projekcie, co jest niezbędne przy generowaniu plików produkcyjnych i zestawień materiałów. Dodatkowe reguły stosuje się przy komponentach wieloczęściowych — użycie sufiksów typu U3A, U3B pozwala powiązać różne sekcje jednej obudowy z jedną pozycją w BOM, co ułatwia zarządzanie zamówieniami i montażem wieloobwodowych układów. Biblioteki ECAD powinny zawierać predefiniowane reguły adnotacji referencyjnej i scenariusze numeracji, a inżynierowie muszą kontrolować import zewnętrznych bibliotek, aby uniknąć konfliktów w nazwach i numerach. Dzięki temu refdes działają jako wspólny język między schematem, układem PCB i dokumentacją produkcyjną, co ułatwia pracę całego zespołu projektowego.

- Sprawdź prefiks litery, aby określić kategorię komponentu (R, C, U, D, L, J, F, Y, P itp.).

- Odczytaj numer instancji, by zidentyfikować konkretny egzemplarz; w przypadku komponentów wieloczęściowych uwzględnij sufiksy.

- Porównaj refdes z wpisami w BOM, sprawdzając wartość, footprint i numer katalogowy dostawcy.

- Zweryfikuj orientację elementu na PCB, korzystając z oznaczeń polaryzacji i pin-1.

- Zsynchronizuj zmiany między schematem a układem PCB i wygeneruj odświeżony plik pick-and-place.

- Zachowaj mapę starych i nowych refdes przy renumeracjach, żeby ułatwić traceability i zamówienia.

Nierzadko źródłem problemów jest ręczne numerowanie, które prowadzi do duplikatów i rozbieżności między schematem a BOM, a takie sytuacje często ujawniają się dopiero przy montażu. Narzędzia ECAD oferują automatyczne adnotowanie referencyjne, lecz ich skuteczność zależy od spójnych reguł numeracji i od aktualnych, zwalidowanych bibliotek komponentów, co jest szczególnie ważne, gdy łączy się moduły z różnych zespołów. Jasna strategia numerowania, oparta na strefach płytki i grupowaniu funkcjonalnym, pozwala zachować porządek w rozbudowanych układach i przyspiesza śledzenie zmian projektowych, co jest nieocenione podczas aktualizacji. Dobre praktyki w zakresie refdes przekładają się na krótszy czas montażu, prostsze testy i lepszą dokumentację techniczną, co w sumie obniża koszty i ryzyko błędów.

Standaryzacja prefiksów: IPC, IEEE i najczęściej używane litery

Standaryzacja prefiksów ułatwia komunikację między projektantami, producentami i zaopatrzeniem; organizacje normatywne takie jak IPC i IEEE dostarczają wytyczne, które warto uwzględnić przy tworzeniu konwencji numeracji i bibliotek projektowych. Najczęściej stosowane litery to: U — układy scalone, R — rezystory, C — kondensatory, L — cewki, D/CR — diody, Q — tranzystory, J/P — złącza, F — bezpieczniki, Y — rezonatory i TP — punkty testowe; stosowanie tych konwencji upraszcza czytanie schematu i automatyzację procesu, ale warto też doprecyzować lokalne reguły. Standardy dają ramy, lecz nie wykluczają rozszerzeń, więc dokumentacja organizacyjna powinna zawierać lokalne słowniki prefiksów, które następnie synchronizuje się z bibliotekami ECAD. Standaryzacja wpływa bezpośrednio na poprawność zestawień materiałów i plików produkcyjnych, zatem wprowadzenie i egzekwowanie reguł jest inwestycją opłacalną przy skalowaniu projektów.

W codziennej pracy z bibliotekami często pojawiają się dodatkowe prefiksy wynikające ze specyfiki projektów — Q dla tranzystorów, K dla przekaźników, T dla transformatorów, FB dla beadów ferrytowych czy HDR dla headerów — i każdy z tych skrótów powinien mieć jasno zdefiniowane znaczenie w dokumentacji. Prefiksy wieloznakowe, takie jak HDR lub PWR, są dopuszczalne, ale trzeba pamiętać, że niektóre narzędzia produkcyjne i systemy ERP akceptują jedynie ograniczony zestaw znaków, co wymusza translacje przy eksporcie danych. Dlatego podczas projektowania bibliotek warto przeprowadzić testy eksportu do formatów PnP i CSV oraz zweryfikować zgodność z systemem zamówień, by nie napotkać problemów przy migracji projektów. Konsekwentna polityka prefiksów skraca czas wdrożenia i redukuje liczbę problemów przy produkcji i kontroli jakości.

Pułapką jest traktowanie prefiksu jako jedynego źródła prawdy — refdes identyfikuje element, ale nie zastępuje pełnego opisu w BOM, który powinien zawierać wartość, footprint i numer katalogowy producenta; bez tych danych refdes nie wystarczy do zamówień czy automatycznego montażu. Przy migracji projektów między systemami ECAD przygotowanie mapy translacji prefiksów i testowe eksporty pozwalają uniknąć błędów wynikających z różnic nomenklaturowych oraz z ograniczeń formatowych. Rekomendowaną praktyką jest mapowanie prefiksów do pól w BOM i do atrybutów plików pick-and-place, by wszystkie narzędzia produkcyjne otrzymywały spójną informację. W ten sposób standaryzacja i jednoczesna elastyczność konwencji prefiksów przynoszą korzyści w całym łańcuchu projektowym i produkcyjnym.

Synchronizacja refdes między schematem, PCB i BOM

Synchronizacja refdes między schematem, układem PCB i BOM to kluczowy etap, bo każda rozbieżność może pociągnąć za sobą błędne zakupy, niezgodności montażowe i skomplikowane operacje naprawcze; dlatego proces ten należy zaplanować i zautomatyzować w miarę możliwości. Narzędzia ECAD oferują funkcje automatycznej adnotacji i propagacji numerów, ale ich poprawne działanie wymaga sprecyzowanych reguł numeracji, spójnych bibliotek oraz jasno określonego priorytetu aktualizacji (czy schemat ma nadpisać layout, czy na odwrót). Przy dużych projektach warto stosować mechanizmy blokowania refdes po zatwierdzeniu produktu, aby zapobiec niezamierzonej renumeracji i utracie traceability. Regularne raporty różnic i walidacje przed wygenerowaniem plików produkcyjnych zabezpieczają etap przekazania do montażu i minimalizują ryzyko kosztownych poprawek.

Komplikacje pojawiają się zwłaszcza przy komponentach wieloczęściowych, gdzie jedna pozycja BOM reprezentuje kilka fizycznych elementów lub subkomponentów, a ich spójne odwzorowanie w schemacie i na PCB jest niezbędne dla dokładnego montażu i testów. Mechanizmy ECAD pozwalają na definiowanie notacji wieloczęściowej oraz na blokowanie refdes, a to umożliwia wprowadzanie poprawek w layoutzie bez destabilizacji całej numeracji referencyjnej. Eksport mapy refdes z zapisem zmian i dołączenie jej do dokumentacji zmiany (ECO) ułatwia współpracę z działami zakupów i produkcji, które muszą odczytać, jakie komponenty i miejsca na płytce uległy zmianie. Synchronizacja to nie jednorazowe działanie, lecz cykliczny proces, który wymaga komunikacji między zespołami i mechanizmów kontroli jakości dokumentów.

Przed aktualizacją projektu produkcyjnego warto wykonać precyzyjne porównanie refdes z eksportu schematu i eksportu layoutu, skompilować listę konfliktów oraz przypisać reguły rozstrzygania, czy dany refdes powinien zmienić numer, zostać scalony czy zignorowany, aby uniknąć nieprzewidzianych nadpisań. Następnie należy przetestować synchronizację na próbce projektu, wygenerować odświeżony plik BOM i pliki PnP oraz uruchomić automatyczne raporty różnic, aby wykryć niezgodności przed przesłaniem do montażu i przed zamówieniami materiałów. Warto także archiwizować mapy refdes i historię zmian w repozytorium projektowym, co pozwala odtworzyć ścieżkę decyzji przy ewentualnym powrocie do poprzednich wersji projektu. Solidna procedura synchronizacji chroni przed sytuacjami, w których produkcja zostaje zablokowana przez niezgodności identyfikatorów.

Refdes na warstwach sitodruku, maski i orientacji

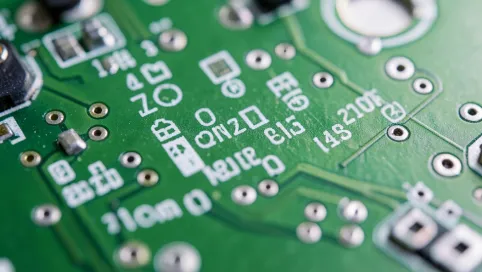

Umieszczanie refdes na warstwach sitodruku wymaga wyważenia między czytelnością a gęstością komponentów; zazwyczaj oznaczenia trafiają na górną warstwę sitodruku, a gdy konieczne, także na dolną, jednak decyzje te powinny być podejmowane jeszcze na etapie rozmieszczania elementów. Sugerowane rozmiary liter, takie jak 0,8–1,4 mm w zależności od klasy komponentu, dają kompromis między czytelnością a ryzykiem kolizji z obrysem footprintu i z padami lutowniczymi, dlatego w tabeli zaproponowano orientacyjne wartości dla typowych grup podzespołów. Ważne jest, aby maska lutownicza i pola maski nie były przysłonięte przez sitodruk; projektant powinien zachować minimalne odstępy tak, by napisy nie wchodziły na pady i nie zakłócały procesu lutowania czy kontroli AOI. Symbole orientacji i polaryzacji, takie jak oznaczenia pin-1, paski dla diod czy trójkąty dla układów scalonych, muszą być jednoznaczne i skoordynowane między schematem, sitodrukiem oraz dokumentacją montażową, bo to od nich zależy poprawność montażu komponentów polarnych.

W projektach o wysokiej gęstości elementów często rezygnuje się z pełnego sitodruku — wtedy stosuje się strategie hybrydowe: kluczowe refdes i oznaczenia orientacyjne zostają na górze, a reszta przenoszona jest na spód płytki, do dokumentacji elektronicznej albo zastępowana etykietą z kodem kreskowym lub QR, którą odczytują systemy montażowe. Etykiety i kody pozwalają umieścić dodatkowe informacje, takie jak mapa refdes, numery seryjne i dane partii, co znacznie ułatwia traceability przy większych seriach, ale zwiększają koszty i wymagają procedur nanoszenia etykiet. Decyzja o rezygnacji z sitodruku powinna uwzględnić wpływ na serwis i ręczne testy, bo brak oznaczeń na widocznej stronie może utrudnić diagnostykę. Konsultacja z działem produkcji i kontrola minimalnych wymiarów sitodruku są niezbędne, żeby zapewnić trwałość i czytelność napisów po procesie lutowania.

Orientacja napisów i symboli ma praktyczne znaczenie — refdes ustawione tak, aby były czytelne w naturalnej pozycji montażu robotów i operatorów, usprawnia identyfikację komponentów i minimalizuje liczbę obrotów płytek. Polaryzacja i oznaczenia pin-1 muszą być zgodne we wszystkich dokumentach oraz oznaczone w plikach AOI jako elementy krytyczne do weryfikacji, co ułatwia automatyczne wykrywanie nieprawidłowości. Kontrast sitodruku względem maski lutowniczej i dobrana wielkość liter również wpływają na odczytność, dlatego warto testować czytelność napisów w rzeczywistym środowisku montażowym. Dobrze zaprojektowane napisy i jednoznaczne oznaczenia orientacji redukują czas montażu i liczbę pomyłek serwisowych, a także wpływają na wygodę diagnostyki w terenie.

Niestandardowe prefiksy i dostosowywanie formatów refdes

Niestandardowe prefiksy pojawiają się tam, gdzie standardowe litery nie oddają szczególnej funkcji podzespołu lub umożliwiają automatyczne kierowanie komponentów do różnych obszarów produkcji; przykłady to FB dla beadów ferrytowych, SH dla rezystorów pomiarowych czy HDR dla headerów specyficznych. Wprowadzenie niestandardowego prefiksu daje korzyści w organizacji pracy na linii montażowej i w automatyzacji kontroli jakości, ale każda taka decyzja musi być opisana w dokumentacji projektowej i zsynchronizowana z bibliotekami ECAD oraz systemami zamówień. Przed wdrożeniem nowych prefiksów warto przygotować plan migracji, testy eksportu i instrukcje dla działów zakupów i produkcji, aby uniknąć błędów interpretacji przy eksporcie plików. Zalecane jest, aby każda organizacja miała zatwierdzony, wersjonowany słownik prefiksów — wtedy niestandardowe oznaczenia będą wspierały, a nie komplikowały, proces tworzenia dokumentacji i traceability.

Podczas definiowania niestandardowych formatów refdes kluczowe jest uwzględnienie ograniczeń systemów używanych w łańcuchu dostaw: wiele narzędzi akceptuje jedynie wielkie litery A–Z, cyfry 0–9 oraz czasem myślnik czy podkreślenie, natomiast spacje czy znaki specjalne mogą powodować problemy przy parsowaniu plików CSV i przy integracji z ERP. Znak kropki w notacji (np. U1.1) może wyglądać czytelnie dla inżyniera, lecz powoduje trudności przy automatycznym przetwarzaniu, dlatego lepsze są bezkropkowe sufiksy (U1A) lub jasne reguły translacji przy eksporcie. Każda zmiana w konwencji refdes powinna wiązać się z testami kompatybilności eksportów PnP i z aktualizacją skryptów eksportowych, aby produkcja otrzymywała poprawne pliki. Dzięki przetestowanym regułom eksportu unikniemy sytuacji, gdzie fabryka otrzymuje pliki z identyfikatorami, które systemy montażowe nie potrafią poprawnie zinterpretować.

Przy większych, modułowych projektach warto przyjąć notację hierarchiczną (np. U10A lub U10_A) — pozwala to logicznie grupować fragmenty funkcjonalne i ułatwia identyfikację sekcji podczas serwisu, chociaż implementacja takiego schematu wymaga weryfikacji obsługi znaków przez realizujące to narzędzia. Jeśli linia montażowa lub system ERP wymaga krótkich, jednorodnych refdes, przygotowanie translacji i pola aliasów w BOM daje elastyczność: inżynierowie mogą pracować z czytelnym formatem, a produkcja otrzymuje zgodne identyfikatory. Testowy eksport i próbne wgrywanie plików do systemu fabryki przed wdrożeniem jest obowiązkowe, by upewnić się, że translacje działają prawidłowo i nie powodują utraty informacji. Dobrze przemyślana konwencja niestandardowa oszczędza czas produkcji i ułatwia traceability w cyklu życia produktu.

Refdes w dokumentacji produkcyjnej i traceability

Refdes znajdują się centralnie w dokumentacji produkcyjnej: pojawiają się w BOM, na rysunkach montażowych i w plikach pick-and-place, gdzie łączą opis części z jej współrzędnymi i rotacją, co umożliwia automatyczny montaż i dokładne śledzenie komponentów. Standardowy plik PnP zawiera kolumny Designator, Mid, Footprint, X(mm), Y(mm), Rotation(deg), Side oraz Value/Description, dzięki czemu maszyny montażowe wiedzą, co i gdzie umieścić na płytce, a inżynierowie procesu mogą weryfikować pozycje. W BOM refdes powiązane są z numerami katalogowymi producentów i z opcjonalnymi zamiennikami, co jest krytyczne dla zamówień i dla zapewnienia ciągłości dostaw, zwłaszcza w czasach ograniczonej dostępności komponentów. Dodatkowo dla pełnej traceability refdes powinny być powiązane z numerami partii i datami przyjęć, co pozwala na szybkie zidentyfikowanie i wycofanie wadliwych partii w razie potrzeby.

Systemy testowe i instrukcje walidacyjne w fabryce wykorzystują refdes jako odniesienie do kolejnych punktów testowych i procedur, dlatego nazwy punktów pomiarowych (TP) muszą być obecne i w schemacie, i w dokumentacji produkcyjnej, aby skrypty testowe oraz przyrządy testowe mogły wykonywać pomiary automatycznie. Kontrole AOI i SPI korzystają z map refdes do lokalizowania i porównywania komponentów krytycznych względem wzorca, a zapis wyników inspekcji powiązany z refdes ułatwia późniejszą analizę awarii i identyfikację przyczyn. Dla traceability warto również archiwizować pliki testowe i wyniki wraz z mapą refdes, co daje kompletną historię kontroli jakości danej serii. Integracja tych danych skraca czas analizy i pozwala na precyzyjne określenie wpływu ewentualnych wad na całą produkcję.

Zwykle plik pick-and-place (format CSV) zawiera rekordy z polami: Designator, Mid, Footprint, X(mm), Y(mm), Rotation(deg), Side oraz Value, a konkretny wiersz może wyglądać tak: 'R12, 10K_0805, 0805, 32.45, 21.10, 90, TOP, 10kΩ', co umożliwia maszynom precyzyjne pozycjonowanie elementów. Dobrą praktyką jest dodanie do PnP pola z aliasem refdes, kiedy stosowane są niestandardowe prefiksy, oraz kolumny z informacją o partii i dostawcy dla każdego komponentu, co znacznie ułatwia procedury reklamacyjne i wymianę części. Przy produkcji seryjnej, na przykład 10 000 sztuk miesięcznie, plik PnP dla jednego projektu może zawierać kilka tysięcy wpisów i zajmować setki kilobajtów, dlatego sprawdzenie integralności danych przed wysyłką do fabryki jest konieczne. Automatyczne walidacje i testy importu plików PnP minimalizują ryzyko, że linię montażową zablokuje niezgodność w refdes lub w formacie pliku.

Utrzymanie spójności refdes w procesach zarządzania zmianami

Utrzymanie spójności refdes w cyklu zarządzania zmianami zaczyna się od formalnej procedury ECO, w której każda modyfikacja projektu jest opisana, oceniona pod kątem wpływu na numerację i podpisana przez odpowiednie role, co zapobiega chaotycznym renumeracjom i niespodziewanym rozjazdom w dokumentach. W ramach tej procedury warto korzystać z mechanizmu blokowania refdes, który chroni wcześniej zatwierdzone identyfikatory przed automatycznym nadpisaniem przez narzędzia ECAD, a jednocześnie utrzymywać mapę translacji starych i nowych refdes dla działu zakupów i montażu, co usprawnia logistykę. Kontrola wersji bibliotek, audyty zmian i coroczne walidacje eksportów CSV/PnP są elementami, które pozwalają wychwycić rozbieżności na wczesnym etapie i naprawić je zanim projekt trafi do masowej produkcji. Taka dyscyplina zmniejsza koszty i przestoje oraz ułatwia analizę i śledzenie zmian w cyklu życia produktu.

Praktyczny i powtarzalny proces zarządzania zmianą wygląda następująco: zidentyfikuj komponenty i refdes objęte zmianami oraz zamroź aktualną numerację, wprowadź modyfikacje w schemacie, uruchom synchronizację w trybie przeglądu i rozwiąż konflikty numeracji według zdefiniowanych reguł, zamiast pozwalać na automatyczne nadpisy. Po wstępnej synchronizacji wygeneruj zaktualizowany BOM i pliki PnP, przetestuj ich odczyt w środowisku stagingowym fabryki i dopiero po weryfikacji zatwierdź zmiany do produkcji, zawsze załączając mapę translacji starych i nowych refdes, co pomaga działowi zakupów i montażu. Warto też mieć checklistę powiadomień i zadań, które informują zespoły jakości, zakupu i produkcji o wydaniu nowej wersji, bo to minimalizuje opóźnienia i błędy w dostawach. Przestrzeganie takiego procesu skraca czas reakcji na zmiany i chroni przed sytuacjami, gdzie niezgodność refdes blokuje linię montażową.

Automatyzacja i integracja narzędzi ECAD z systemami PLM i ERP znacząco ułatwiają utrzymanie spójności refdes dzięki workflow zatwierdzeń, wersjonowaniu bibliotek oraz automatycznemu generowaniu kontrolowanych plików produkcyjnych; to redukuje liczbę ręcznych operacji i potencjalnych błędów ludzkich. Warto skonfigurować reguły uniemożliwiające renumerację refdes bez akceptacji ECO oraz automatycznie tworzyć kopie zapasowe translacji i historii zmian, co ułatwia późniejsze audyty i śledzenie decyzji. Regularne przeglądy bibliotek, szkolenia zespołu projektowego i testy eksportów do formatów PnP/BOM powinny stać się rutyną, ponieważ to one zapobiegają niespójnościom na etapie produkcji. Inwestycja w te mechanizmy zwraca się przy większych seriach produkcyjnych, gdzie koszt błędnej numeracji może szybko rosnąć i prowadzić do istotnych przestojów.

Oznaczenia literowe na płytkach PCB — Pytania i odpowiedzi

-

Pytanie: Czym są oznaczenia literowe (refdes) na płytkach PCB i jaka jest ich rola w projektowaniu?

Odpowiedź: Refdes to skróty literowe przypisane komponentom w schematach, układach i zestawieniach BOM. Ułatwiają identyfikację, śledzenie i komunikację między projektantem, producentem i serwisem, zapewniając spójność między dokumentacją a fizycznym montażem.

-

Pytanie: Jakie są najczęściej używane prefiksy literowe i co oznaczają?

Odpowiedź: Najczęściej spotykane prefiksy to: U (układy/układy scalone), D lub CR (diody) lub C (kondensatory), R (rezystory), L (induktory), J (złącza), F (bezpieczniki), Y (rezonatory/ceramiczne), P (czujniki/podzespoły specjalne). Każdy prefiks identyfikuje funkcję elementu w projekcie i w dokumentacji.

-

Pytanie: Jak synchronizować refdes między schematem, PCB i BOM oraz dlaczego to ważne?

Odpowiedź: Synchronizacja zapewnia, że ten sam refdes odnosi się do tego samego elementu w schemacie, na PCB i w BOM-ie, co zapobiega błędom montażu i produkcji. Narzędzia ECAD potrafią automatycznie adnotować i aktualizować refdes w całej dokumentacji przy zmianach projektowych.

-

Pytanie: Gdzie i jak umieszczać refdes na warstwach oraz jak obsługiwać zmiany konstrukcyjne?

Odpowiedź: Refdes umieszcza się na warstwach sitodruku, w pobliżu elementów oraz zgodnie z zasadami orientacji i polaryzacji. Podczas zmian projektowych warto korzystać z funkcji zarządzania zmianami (ECO) i utrzymywać spójną numerację w całej dokumentacji, aby uniknąć niezgodności między projektami a produkcją.