Ile metrów kwadratowych (m2) jest w paczce paneli podłogowych? Przewodnik 2025

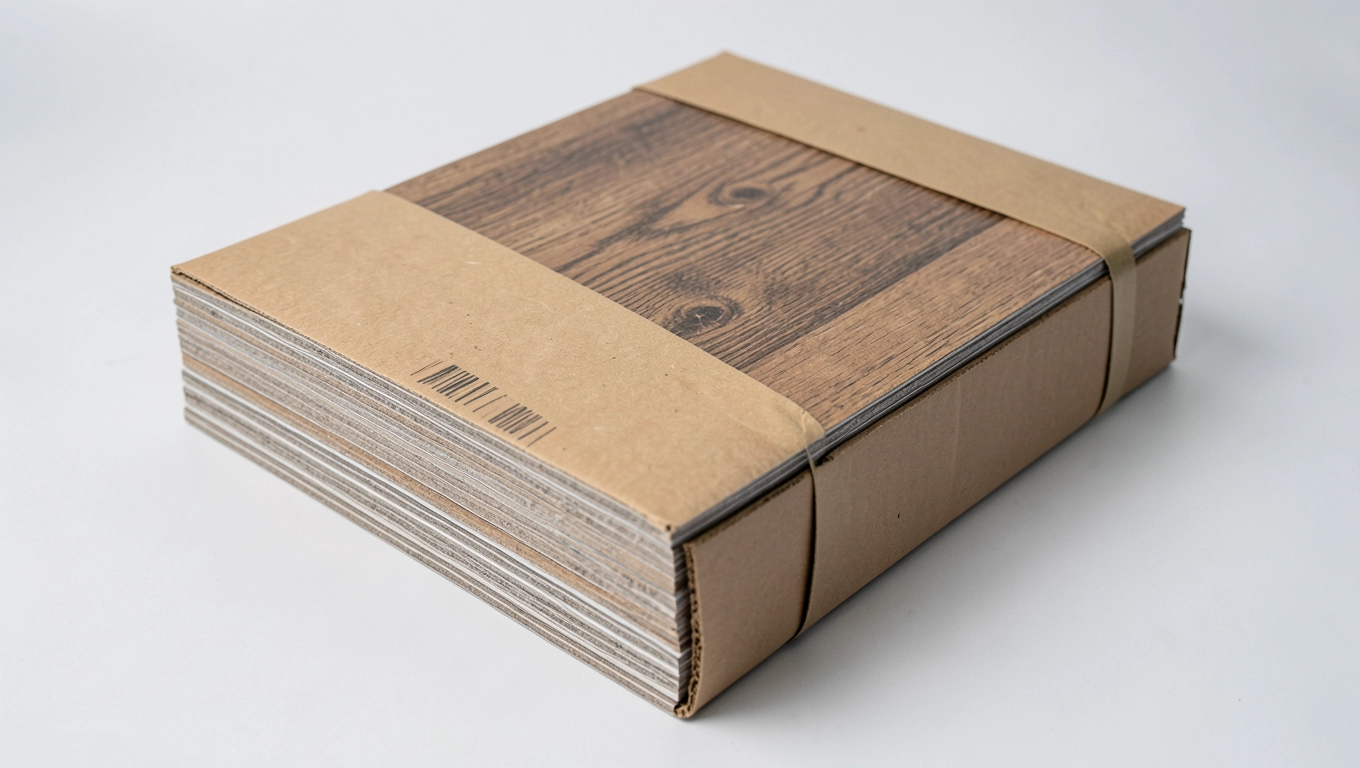

Rozpoczynając przygodę z metamorfozą swojego wnętrza, jednym z kluczowych elementów jest wybór nowej podłogi, a gdy myślimy o panelach laminowanych czy winylowych, nieuchronnie pojawia się pytanie o ich opakowanie – czyli po prostu paczka paneli podłogowych. Co właściwie kryje się pod tą z pozoru banalną nazwą i dlaczego jest to tak ważny szczegół planowania? W skrócie: paczka to zbiór paneli fabrycznie zapakowanych, zawierający określoną liczbę sztuk pokrywającą konkretną, podaną na opakowaniu, powierzchnię w metrach kwadratowych, która jest absolutnie kluczowa do właściwego obliczenia zapotrzebowania na materiał.

- Jak obliczyć potrzebną liczbę paczek paneli podłogowych na metry kwadratowe?

- Dlaczego liczba paneli i m2 w paczkach od różnych producentów może się różnić?

- Na co zwrócić uwagę, sprawdzając paczki paneli podłogowych przed montażem?

- Orientacyjna waga i wymiary paczki paneli – co warto wiedzieć planując transport?

Analizując dostępne dane dotyczące rynku paneli podłogowych, dostrzegamy intrygujące zróżnicowanie w standardach opakowań przywożonych z różnych stron świata. Choć mogłoby się wydawać, że jednolity produkt będzie pakowany jednolicie, praktyka pokazuje odmienne podejście producentów. Różnice wynikają nie tylko ze standardów produkcyjnych, ale także logistycznych i, nie ukrywajmy, czysto marketingowych. To złożony obraz, na który składa się wiele czynników.

Przyglądając się bliżej, dane z różnych źródeł rynkowych pozwalają na wyodrębnienie pewnych typowych zakresów, choć podkreślamy, że są to jedynie orientacyjne wartości. Zestawienie to ilustruje typowe wahania, jakich możemy doświadczyć w przypadku paneli laminowanych i winylowych (SPC), dwóch najpopularniejszych rodzajów na rynku. Choć szczegółowe dane mogą się różnić w zależności od konkretnego producenta czy linii produktowej, ogólne tendencje są zauważalne. Poniższa tabela prezentuje przekrój przez to, czego możemy spodziewać się na rynku:

| Rodzaj Paneli | Typowa Powierzchnia Paczki (m²) | Typowa Liczba Paneli w Paczce | Typowy Zakres Wymiarów Panela (cm) | Orientacyjna Waga Paczki (kg) |

|---|---|---|---|---|

| Laminowane (standard) | ~1.8 - 2.2 | ~7 - 10 | ~120-140 x 19-20 | ~15 - 18 |

| Laminowane (long/wide) | ~2.3 - 2.8 | ~5 - 7 | ~180-220 x 20-25 | ~18 - 22 |

| Winyl (SPC) | ~1.5 - 2.0 | ~8 - 12 | ~120-150 x 18-22 | ~12 - 16 |

| Winyl (click HDF) | ~1.9 - 2.4 | ~7 - 10 | ~120-140 x 19-20 | ~16 - 20 |

Jak widać z powyższego przeglądu, nawet w obrębie jednego typu paneli, np. laminowanych, parametry paczki potrafią się znacząco różnić, co ma bezpośrednie przełożenie na proces planowania zakupu. Zrozumienie tych różnic jest fundamentem, aby uniknąć błędów w obliczeniach i nieprzyjemnych niespodzianek na placu budowy czy podczas transportu. Przejdźmy teraz do szczegółowych aspektów, które każdy, kto staje przed wyborem paneli, powinien gruntownie przemyśleć.

Zobacz także: Waga paczki paneli podłogowych – ile waży?

Jak obliczyć potrzebną liczbę paczek paneli podłogowych na metry kwadratowe?

Precyzyjne wyliczenie wymaganej ilości paneli to podstawa udanego remontu, pozwalająca uniknąć zarówno niedoboru materiału w kluczowym momencie, jak i zakupu zbyt dużej, generującej niepotrzebne koszty, nadwyżki. Proces ten wymaga odrobiny uwagi, ale jest całkowicie wykonalny dla każdego, kto planuje samodzielnie zająć się tematem lub chce zweryfikować kalkulacje wykonawcy.

Pierwszym i absolutnie fundamentalnym krokiem jest dokładny pomiar powierzchni pomieszczenia lub pomieszczeń, które mają zostać pokryte panelami. Posłużmy się przykładem: jeśli pokój ma kształt prostokąta o wymiarach 4 metry na 5 metrów, jego powierzchnia wynosi prostą kalkulację: 4 m * 5 m = 20 m². Pamiętajmy o dokładności, mierząc w kilku punktach na długości i szerokości, aby uwzględnić potencjalne nierówności ścian – to często pomijany, a ważny szczegół.

Następnie musimy znaleźć informację o wydajności jednej paczki paneli, wyrażoną w metrach kwadratowych. Ta kluczowa wartość znajduje się zazwyczaj na opakowaniu produktu, w karcie technicznej lub na stronie internetowej producenta czy sprzedawcy. Załóżmy, że wybrana przez nas paczka zawiera 2,13 m² paneli. Aby uzyskać surowe, teoretyczne zapotrzebowanie w paczkach, dzielimy powierzchnię pomieszczenia przez wydajność paczki: 20 m² / 2,13 m²/paczka ≈ 9,39 paczki.

Jednak to nie koniec. Zastosowanie wzoru 'powierzchnia podzielona przez metry kwadratowe w paczce' daje jedynie ilość teoretyczną, która w praktyce nigdy nie jest wystarczająca. Kluczem do sukcesu, o którym szepczą wszyscy doświadczeni monterzy i którym powinniście się bezwzględnie kierować, jest doliczenie tzw. naddatku instalacyjnego, popularnie zwanego zapasem na docinki i odpady. Ile wynosi ten naddatek? Standardowo przyjmuje się, że dla pomieszczeń prostokątnych, z prostymi ścianami i układaniem paneli równolegle lub prostopadle do dłuższej ściany, potrzebujemy minimum 5-10% dodatkowego materiału.

Przyjmując dolny, optymistyczny zapas 5% dla naszego pokoju 20 m², całkowita potrzebna powierzchnia paneli wzrasta do 20 m² * 1,05 = 21 m². Teraz ponawiamy obliczenie liczby paczek, korzystając ze skorygowanej powierzchni: 21 m² / 2,13 m²/paczka ≈ 9,86 paczki. Tu wchodzi żelazna zasada: panel kupuje się zawsze w pełnych paczkach, zatem wynik *zawsze* zaokrąglamy w górę. W naszym przypadku musimy kupić 10 paczek.

Wartość naddatku rośnie w zależności od stopnia skomplikowania pomieszczenia i planowanego wzoru układania. Pomieszczenia z licznymi wnękami, słupami, o nieregularnych kształtach (np. w kształcie litery L) mogą wymagać zapasu rzędu 10-15%. Prawdziwym "pożeraczem" paneli jest jednak układanie ich po przekątnej pomieszczenia. W takim przypadku naddatek może wynosić nawet 15-20% lub więcej, w zależności od wielkości pomieszczenia i długości paneli.

Załóżmy, że decydujemy się na modne układanie po przekątnej w naszym 20 m² pokoju, planując 15% zapasu. Potrzebujemy wtedy 20 m² * 1,15 = 23 m² materiału. Liczba paczek to: 23 m² / 2,13 m²/paczka ≈ 10,80 paczki. Ponownie zaokrąglamy w górę, co daje nam 11 paczek. Widzimy wyraźnie, jak sposób układania wpływa na ostateczne zapotrzebowanie na paczka paneli podłogowych.

Dodatkowy zapas ma także inną, prozaiczną, ale niezwykle istotną funkcję: panele na przyszłe naprawy. Panele podłogowe, nawet te najbardziej wytrzymałe, mogą ulec uszkodzeniu wskutek upadku ciężkiego przedmiotu, zarysowania czy zalania w konkretnym miejscu. Posiadanie kilku sztuk paneli z tej samej partii produkcyjnej, zachowanych w suchym miejscu, pozwala na bezproblemową wymianę uszkodzonego elementu bez ryzyka problemów z odcieniem, strukturą czy systemem montażu, które mogą pojawić się przy próbie dokupienia paneli po latach.

Producenci paneli zazwyczaj oferują online kalkulatory ilości, które mogą ułatwić wstępne oszacowanie. Warto jednak traktować je jako narzędzia pomocnicze. Zawsze, ale to zawsze, należy sprawdzić podaną na stronie wydajność paczki i zastosować własny, świadomie wybrany zapas na docinki, biorąc pod uwagę specyfikę własnego pomieszczenia i preferowany wzór układania. Czasem lepiej kupić o jedną paczkę za dużo, niż o jedną za mało, ponieważ dokupienie brakującej sztuki bywa problematyczne (logistyka małych ilości, ryzyko innej partii).

Zdarza się, że długość panelu ma istotne znaczenie przy docinkach. Jeśli pomieszczenie ma np. 4,10 metra długości, a panel ma 1,2 metra, jeden rząd paneli wymagał będzie prawie pełnych 3 sztuk plus małego docinka. Gdyby pomieszczenie miało 3,5 metra, a panel 1,7 metra, każdy rząd kończyłby się stosunkowo dużym docinkiem, który mógłby zostać wykorzystany na początku kolejnego rzędu, minimalizując tym samym realny odpad. Naddatek 5-10% jest zazwyczaj wystarczający dla prostych pomieszczeń i typowych długości paneli, pod warunkiem rozsądnego gospodarowania materiałem.

Wszelkie przejścia między pomieszczeniami, kształty niestandardowe jak półkola czy kąty inne niż proste, a także konieczność precyzyjnego wycinania otworów pod rury grzewcze czy elementy instalacyjne – to wszystko miejsca, gdzie powstaje odpad i gdzie ten odpad bywa niemożliwy do wykorzystania gdzie indziej. Świadome planowanie docinek, rozpoczynanie kolejnych rzędów od resztek paneli z rzędu poprzedniego (pod warunkiem zachowania estetyki i wymaganego przesunięcia spoin) jest kluczem do minimalizacji faktycznego odpadu, ale nawet przy najlepszych chęciach i umiejętnościach, pewien procent strat jest nieunikniony. Dlatego ten zapas na docinki jest tak ważnym i nieodłącznym elementem każdej profesjonalnej kalkulacji ilości paczka paneli podłogowych.

Dlaczego liczba paneli i m2 w paczkach od różnych producentów może się różnić?

Stając przed półką z panelami lub przeglądając oferty online, szybko zauważamy, że standardowa paczka jednego producenta może diametralnie różnić się zawartością od paczki drugiego. Jeden oferuje 8 sztuk pokrywających 2,01 m², inny 10 sztuk na 1,86 m², a jeszcze inny 6 sztuk na 2,40 m². To nie jest losowy kaprys, lecz efekt szeregu decyzji produkcyjnych, logistycznych i handlowych, które mają głębokie uzasadnienie w realiach przemysłowych i rynkowych.

Najbardziej oczywistym czynnikiem wpływającym na zawartość paczki jest wymiar samego panela podłogowego: jego długość i szerokość. Panel długi i szeroki, popularny w nowoczesnych aranżacjach imitujących deski parkietowe, pokrywa większą powierzchnię pojedynczo. Naturalną konsekwencją jest mniejsza liczba takich paneli w paczce, która ma za zadanie pokryć określoną powierzchnię w metrach kwadratowych (np. 2,2 m²). Krótsze i węższe panele, bardziej przypominające tradycyjne deski, będą w większej liczbie potrzebne do uzyskania tej samej powierzchni i tym samym paczka będzie zawierała więcej sztuk.

Innym, często niedocenianym, ale istotnym elementem jest grubość panela. Panele o grubości 8 mm pozwalają na zapakowanie większej liczby sztuk w paczce o określonej wysokości niż panele 10 mm czy 12 mm. Producenci muszą wziąć pod uwagę wagę paczki oraz jej wysokość ze względów praktycznych – paczki muszą być poręczne dla pojedynczej osoby (zwłaszcza te kupowane detalicznie), a także optymalne do układania na paletach, aby zmaksymalizować przestrzeń w magazynach i podczas transportu. Przecież nikt nie chce targać 30 kg paczki ani układu palet, które zajmują dwa razy więcej miejsca niż to konieczne.

Ważnym aspektem jest także optymalizacja procesu produkcyjnego. Panele laminowane są wytwarzane poprzez cięcie dużych płyt (HDF z naniesionym dekorem i warstwami ochronnymi). Rozmiary tych płyt, wydajność linii produkcyjnych i minimalizacja odpadu w fabryce często determinują optymalne wymiary paneli, jakie producent jest w stanie uzyskać. Te optymalne wymiary paneli z kolei przekładają się na naturalną zawartość paczka paneli podłogowych w sztukach i w metrach kwadratowych.

Marketing i strategia sprzedaży również odgrywają rolę. Niektórzy producenci mogą celowo tworzyć paczki o powierzchniach "okrągłych" i łatwych do zapamiętania, np. blisko 2 m², aby uprościć klientom szacowanie ilości (mimo że, jak wiemy, wymaga to doliczenia zapasu). Inni mogą oferować mniejsze paczki, które wydają się "tańsze" jednostkowo, lub większe paczki, które sugerują lepszą wydajność na metr kwadratowy, choć ostatecznie to cena za m² i zawartość paczki decydują o faktycznym koszcie projektu.

Dodatkowo, typ paneli ma znaczenie. Panele laminowane (o rdzeniu HDF) i panele winylowe (SPC lub tradycyjny winyl klejony) mają różną gęstość i strukturę. Panele SPC, choć często cienkie (4-6 mm), mogą być stosunkowo ciężkie ze względu na gęsty rdzeń kamienno-polimerowy. To wpływa na maksymalną wagę paczki, a co za tym idzie, na liczbę paneli, którą można w niej zmieścić, aby zachować akceptowalną wagę do transportu i manipulacji. Różnice te mogą być zaskakujące, gdy porównamy wizualnie podobne panele winylowe i laminowane.

Historyczne standardy, regionalne preferencje rynkowe oraz logistyka globalnych dostaw również kształtują zawartość paczek. To, co jest standardem w Europie Zachodniej, może różnić się od standardów w Europie Wschodniej czy w Ameryce Północnej. Producenci często dostosowują opakowania do wymagań konkretnych rynków lub optymalizują je pod kątem transportu w standardowych kontenerach czy na paletach Euro lub innych, co wymaga, aby paczki miały określone wymiary umożliwiające szczelne i stabilne ułożenie.

Wszystkie te czynniki składają się na mozaikę różnic w zawartości paczka paneli podłogowych. Klient końcowy musi zatem zawsze weryfikować dane konkretnego produktu, który go interesuje – patrzeć na metry kwadratowe podane na paczce, a nie zakładać uniwersalnego standardu. Jest to absolutnie kluczowe przy wyliczaniu potrzebnej ilości i porównywaniu ofert cenowych różnych producentów, ponieważ tylko znając cenę za metr kwadratowy i dokładną zawartość paczki, możemy rzetelnie ocenić koszt zakupu materiału na nasz projekt podłogowy.

Na co zwrócić uwagę, sprawdzając paczki paneli podłogowych przed montażem?

Zakup paneli podłogowych to inwestycja, a proces od wyboru do gotowej podłogi kryje w sobie etap, którego pod żadnym pozorem nie można pominąć ani potraktować po macoszemu – dokładne sprawdzenie każdej paczki *przed* rozpoczęciem montażu. Ignorując ten krok, ryzykujemy nie tylko wstrzymanie prac, ale też utratę prawa do reklamacji ewentualnych wad. Traktujcie to jak rytuał, od którego zależy powodzenie całej operacji. Jak w "Ojcu Chrzestnym": to tylko biznes, zero osobistych uczuć, ale każdy szczegół ma znaczenie.

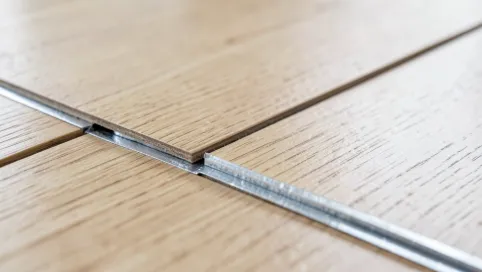

Pierwszym, najbardziej oczywistym punktem kontroli jest stan opakowania. Czy paczka nie jest rozerwana, wgnieciona, z widocznymi śladami uderzeń? Szczególną uwagę zwróćmy na krawędzie i narożniki – są to miejsca najbardziej narażone na uszkodzenia podczas transportu i manipulacji. Uszkodzone opakowanie może wskazywać na to, że panele w środku również ucierpiały, a w szczególności ich delikatne systemy zamków.

Drugą, równie kluczową kwestią, są ślady wilgoci. Wszelkie plamy, zacieki, wybrzuszenia na kartonie czy uczucie "miękkiego" opakowania to alarmujące sygnały. Panele laminowane i winylowe z rdzeniem HDF są wyjątkowo wrażliwe na kontakt z wodą przed montażem – woda może spowodować nieodwracalne pęcznienie i uszkodzenie struktury. Czasem wystarczy lekki dotyk paczki, by wyczuć nietypowy, stęchły zapach świadczący o kontakcie z wilgocią. Zbyt duża wilgoć w materiale to prosty przepis na przyszłe problemy z podłogą.

Nie wolno zapomnieć o weryfikacji danych produktu na każdej paczce. Najważniejszym elementem jest numer partii produkcyjnej (batch number). Upewnijmy się, że wszystkie paczki paneli, które zamierzamy montować w jednym pomieszczeniu, pochodzą z tej samej partii. Różnice w odcieniu, połysku, a nawet minimalne różnice w wymiarach czy systemie zamków pomiędzy partiami mogą być niezauważalne na pojedynczym panelu czy paczce, ale po ułożeniu całej podłogi będą boleśnie widoczne i zepsują cały efekt wizualny. Wszyscy, którzy kiedykolwiek próbowali dokupić brakujące płytki po paru miesiącach, doskonale znają ten ból.

Sprawdźmy także, czy na paczce zgadza się nazwa produktu, wzór, klasa ścieralności (AC), a przede wszystkim – deklarowana powierzchnia krycia w metrach kwadratowych. Porównajmy te informacje z naszym zamówieniem i naszymi obliczeniami. Jeśli kupiliśmy panele imitujące dąb rustykalny o AC4, upewnijmy się, że paczki zawierają dokładnie ten, a nie inny produkt. Zdarzają się pomyłki w kompletacji zamówienia, a wykrycie ich na etapie otwierania paczek jest znacznie prostsze i mniej kosztowne niż po ułożeniu kilkudziesięciu metrów kwadratowych.

Podczas sprawdzania stanu opakowania, postarajmy się delikatnie obmacać paczkę, szczególnie wzdłuż krawędzi, aby wyczuć, czy panele w środku nie są ewidentnie połamane, zgniecione na końcach lub uszkodzone w inny sposób. Oczywiście, folia termokurczliwa utrudnia dokładną inspekcję wnętrza paczki, ale poważne uszkodzenia mechaniczne bywają wyczuwalne nawet przez opakowanie. Pamiętajmy jednak, że opakowanie paneli chroni przede wszystkim system zamków i krawędzie, które są newralgicznymi punktami i łatwo ulegają wyszczerbieniu czy złamaniu przy niewłaściwym transporcie czy upadku.

Wreszcie, upewnijmy się, że paczki były przechowywane we właściwych warunkach przed naszym przejęciem – płasko, w suchym i stabilnym temperaturowo miejscu. Nieostrożne przechowywanie, np. paczki postawione pionowo lub na nierównej powierzchni przez długi czas, może prowadzić do deformacji paneli nawet przed ich wyjęciem z folii. Zwróćmy na to uwagę, jeśli odbieramy panele z magazynu. Odbiór paneli od dostawcy powinien zawsze odbywać się z protokołem odbioru, na którym możemy zanotować wszelkie uwagi dotyczące stanu opakowania – to nasz "argument" w ewentualnym procesie reklamacyjnym. Każda wykryta niezgodność czy uszkodzenie powinna zostać odnotowana i, jeśli to możliwe, udokumentowana zdjęciami.

Orientacyjna waga i wymiary paczki paneli – co warto wiedzieć planując transport?

Decydując się na zakup paneli podłogowych, często skupiamy się na ich wyglądzie, klasie ścieralności czy cenie za metr kwadratowy, zupełnie pomijając praktyczne aspekty związane z ich transportem i przenoszeniem. A przecież paczka paneli podłogowych, choć pojedynczo niepozorna, w większej liczbie potrafi stworzyć spore wyzwanie logistyczne, zarówno pod względem wagi, jak i gabarytów. Planowanie transportu to element, który powinien znaleźć się w naszym projekcie remontowym od samego początku.

Zacznijmy od wagi. Orientacyjna waga jednej paczki paneli laminowanych, o standardowej grubości 8-10 mm, waha się zazwyczaj w przedziale od 15 do 20 kilogramów. Panele o większej grubości (12 mm) lub te o bardzo gęstym rdzeniu HDF mogą ważyć nieco więcej. Panele winylowe, zwłaszcza te na sztywnym rdzeniu SPC, bywają lżejsze, oscylując często w okolicach 10-16 kg za paczkę, choć i tu są wyjątki, szczególnie w przypadku paneli zintegrowanych z podkładem. Aby oszacować całkowitą wagę całego zamówienia, wystarczy pomnożyć liczbę paczek przez orientacyjną wagę jednej paczki podaną przez producenta. Na przykład, 40 paczek paneli o wadze 18 kg każda to już 720 kg – ciężar, który wymaga przemyślanego transportu.

Kolejny aspekt to wymiary. Najważniejszym wymiarem, z punktu widzenia transportu samochodem osobowym czy furgonetką, jest długość paneli, a co za tym idzie, długość paczki. Standardowe panele mają zazwyczaj od 120 cm do 140 cm długości. Modne, długie deski mogą osiągać 180 cm, a nawet 220 cm. To decydujące przy pakowaniu do samochodu. Paczka jest zazwyczaj stosunkowo płaska, o szerokości kilkunastu do dwudziestu paru centymetrów i wysokości również rzędu kilkunastu centymetrów, w zależności od grubości paneli i liczby sztuk. Ułożenie kilku paczek jedna na drugiej tworzy stabilny pakunek, ale zajmuje sporo miejsca w pionie.

Planując transport własnym samochodem, zacznij od sprawdzenia wymiarów bagażnika i przestrzeni ładunkowej przy złożonych siedzeniach. Panele o długości 1,2 metra zmieszczą się do większości kombi i hatchbacków przy złożonym oparciu tylnej kanapy, o ile nie przeszkadza wystający z bagażnika przód paczki. Dłuższe panele (powyżej 1,5 metra) mogą już stanowić problem i wymagać użycia większego pojazdu, np. dostawczaka typu "blaszak" lub nawet otwartej przyczepki, pamiętając o odpowiednim zabezpieczeniu ładunku. Pamiętajmy, że paczki nie mogą zagrażać bezpieczeństwu jazdy, blokować widoczności ani wystawać niebezpiecznie poza obrys pojazdu bez odpowiedniego oznakowania i zezwolenia.

Masa całkowita również narzuca ograniczenia. Samochody osobowe mają określoną ładowność, którą łatwo przekroczyć, ładując kilkadziesiąt paczek paneli. Przeładowany samochód zachowuje się inaczej na drodze, gorzej hamuje, a do tego ryzykujemy mandat. W przypadku większych ilości paneli (na przykład na cały dom) wynajęcie odpowiednio większego samochodu dostawczego lub zlecenie transportu firmie specjalistycznej to często jedyna i najbezpieczniejsza opcja. Wiedza o wadze paczki pozwala też ocenić, ilu osób potrzebujemy do wniesienia paneli do domu czy mieszkania, zwłaszcza jeśli mieszkamy na wyższym piętrze bez windy – 20 kg na piętro po schodach to nie lada wyczyn dla jednej osoby, a paczek może być kilkadziesiąt.

Odpowiednie zabezpieczenie ładunku podczas transportu jest kluczowe, aby panele dotarły na miejsce w nienaruszonym stanie. Paczki powinny być ułożone płasko (nie na sztorc, co może uszkodzić zamki!) i unieruchomione pasami transportowymi, aby nie przesuwały się i nie uderzały o siebie lub ściany pojazdu podczas jazdy. Delikatne końcówki paczek warto dodatkowo zabezpieczyć tekturą czy folią bąbelkową. Unikajmy transportu w deszczu bez pełnego zabezpieczenia paczek przed wilgocią, ponieważ przemoczone krawędzie paneli to prosty sposób na ich trwałe uszkodzenie jeszcze przed rozpakowaniem.

Po przetransportowaniu paneli do docelowego miejsca, należy zapewnić im odpowiednie warunki przechowywania przed montażem. Paczki powinny leżakować płasko, na równej powierzchni, w suchym pomieszczeniu o temperaturze zbliżonej do tej, jaka będzie panować po montażu (tzw. aklimatyzacja). Zazwyczaj producenci zalecają pozostawienie paneli w pomieszczeniu, w którym będą układane, na minimum 48 godzin, nie otwierając folii termokurczliwej, aby materiał "przywykł" do warunków panujących w pomieszczeniu. To ważny krok zapobiegający późniejszemu "pracowaniu" podłogi i powstawaniu nieestetycznych szczelin lub wybrzuszeń.

Podsumowując, waga i wymiary paczka paneli podłogowych to parametry, które mają realny wpływ na przebieg prac. Zapoznanie się z nimi pozwala uniknąć problemów transportowych, wybrać odpowiedni środek przewozu, zaplanować logistykę przenoszenia paczek na miejsce montażu oraz upewnić się, że materiał zostanie dostarczony i przygotowany do instalacji w sposób optymalny. Nie bagatelizujmy tych "fizycznych" aspektów, są one tak samo ważne jak wybór koloru czy klasy ścieralności paneli. Wiedza o tym, jak ciężka jest paczka paneli podłogowych i jakiej jest długości, pozwala uniknąć kontuzji, uszkodzenia materiału czy niepotrzebnych nerwów związanych z organizacją dostawy i wnoszenia. "Polak mądry po szkodzie" – ale w tym przypadku lepiej być mądrym przed szkodą i wszystko zaplanować.