Płytki Skrawające Rodzaje: Kompleksowy Przewodnik po Klasyfikacji

Zastanawialiście się kiedyś, dlaczego tokarka w warsztacie precyzyjnym tnie metal niczym nóż masło? Sekret tkwi w płytkach skrawających rodzaje, które są prawdziwym sercem obróbki metali. To od ich różnorodności zależy precyzja i efektywność procesu. Wyobraźcie sobie, że wybór odpowiedniej płytki to jak dobór odpowiedniego pędzla dla malarza – każdy rodzaj tworzy unikalne dzieło, a w naszym przypadku – perfekcyjny detal.

- Płytki skrawające rodzaje

- Klasyfikacja płytek skrawających ze względu na materiał

- Podział płytek skrawających ze względu na kształt i geometrię

- Zastosowanie różnych rodzajów płytek skrawających w obróbce CNC

- Oznaczenia i standardy ISO płytek skrawających

Świat płytek skrawających jest niezwykle bogaty. Można je klasyfikować na wiele sposobów, ale najczęściej spotykamy podział ze względu na materiał wykonania. Mamy więc płytki z węglików spiekanych, które królują w obróbce stali i żeliwa, cenione za swoją twardość i odporność na wysokie temperatury. Z drugiej strony, dla bardziej wymagających materiałów, takich jak stale nierdzewne czy stopy tytanu, często stosuje się płytki ceramiczne, które choć bardziej kruche, oferują wyjątkową wydajność przy dużych prędkościach skrawania. Nie można też zapomnieć o płytkach z azotku boru, prawdziwych tytanach twardości, przeznaczonych do obróbki najtwardszych materiałów hartowanych.

| Typ Płytek | Materiał | Zastosowanie | Cechy Charakterystyczne |

|---|---|---|---|

| Węgliki Spiekane | Węglik wolframu, kobalt | Stal, żeliwo, metale nieżelazne | Wysoka twardość, odporność na temperaturę, uniwersalność |

| Ceramiczne | Tlenek glinu, azotek krzemu | Stale nierdzewne, stopy tytanu, żeliwo | Bardzo wysoka prędkość skrawania, wysoka odporność na zużycie |

| Azotek Boru | Azotek boru (CBN) | Stale hartowane, żeliwo hartowane, stopy niklu | Ekstremalna twardość, obróbka wykończeniowa |

| Wieloostrzowe (2025) | Węgliki spiekane, ceramika | Obróbka seryjna, zgrubna i wykończeniowa | Wielokrotne krawędzie skrawające, ekonomiczność, wszechstronność |

Patrząc na przyszłość, rok 2025 przynosi ciekawe nowości, a mianowicie płytki wieloostrzowe. Te innowacyjne rozwiązania, niczym szwajcarskie scyzoryki w świecie obróbki, oferują kilka krawędzi skrawających na jednej płytce. To prawdziwa rewolucja dla produkcji seryjnej, gdzie czas i koszty grają kluczową rolę. Można je obracać i wykorzystywać każdą krawędź, co przypomina trochę grę w domino – jedna płytka, wiele możliwości. Takie podejście nie tylko zwiększa efektywność, ale również wpisuje się w trend zrównoważonego rozwoju, redukując zużycie materiałów.

Płytki skrawające rodzaje

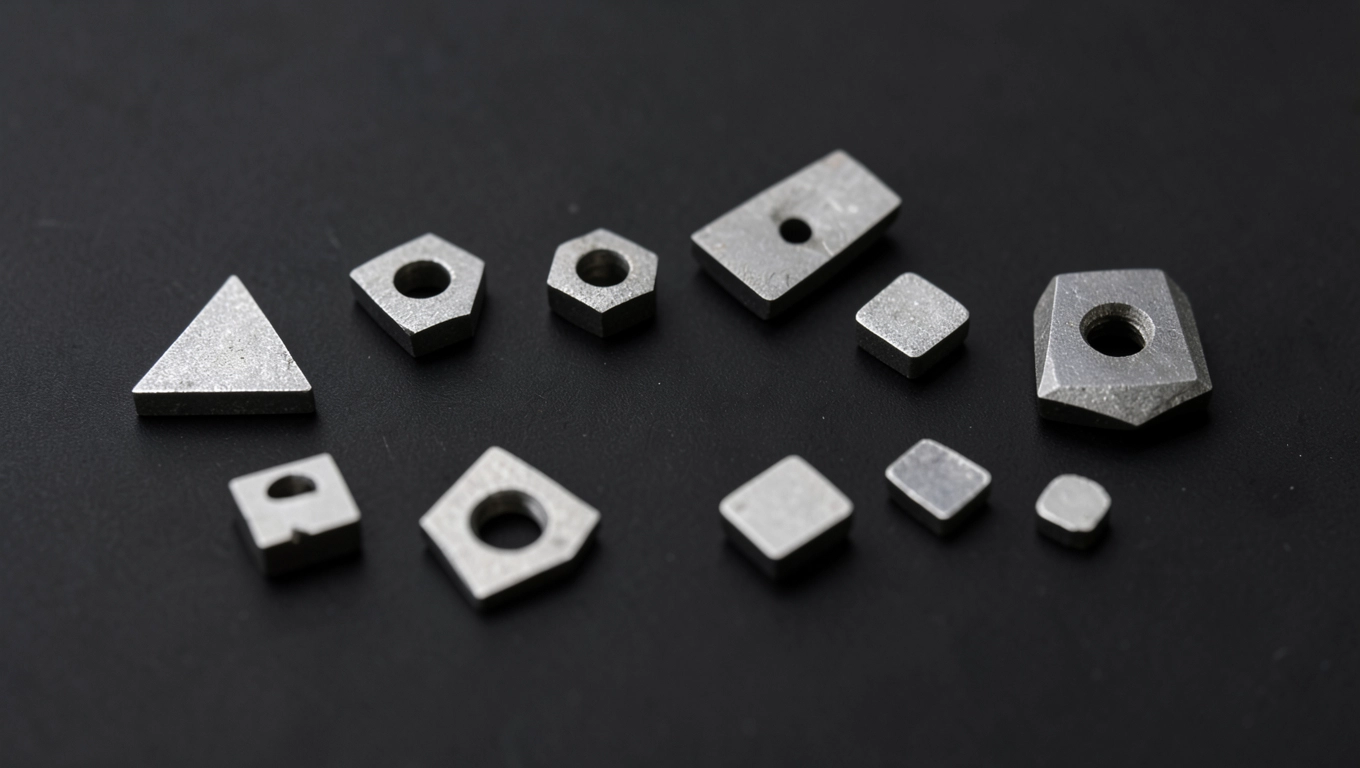

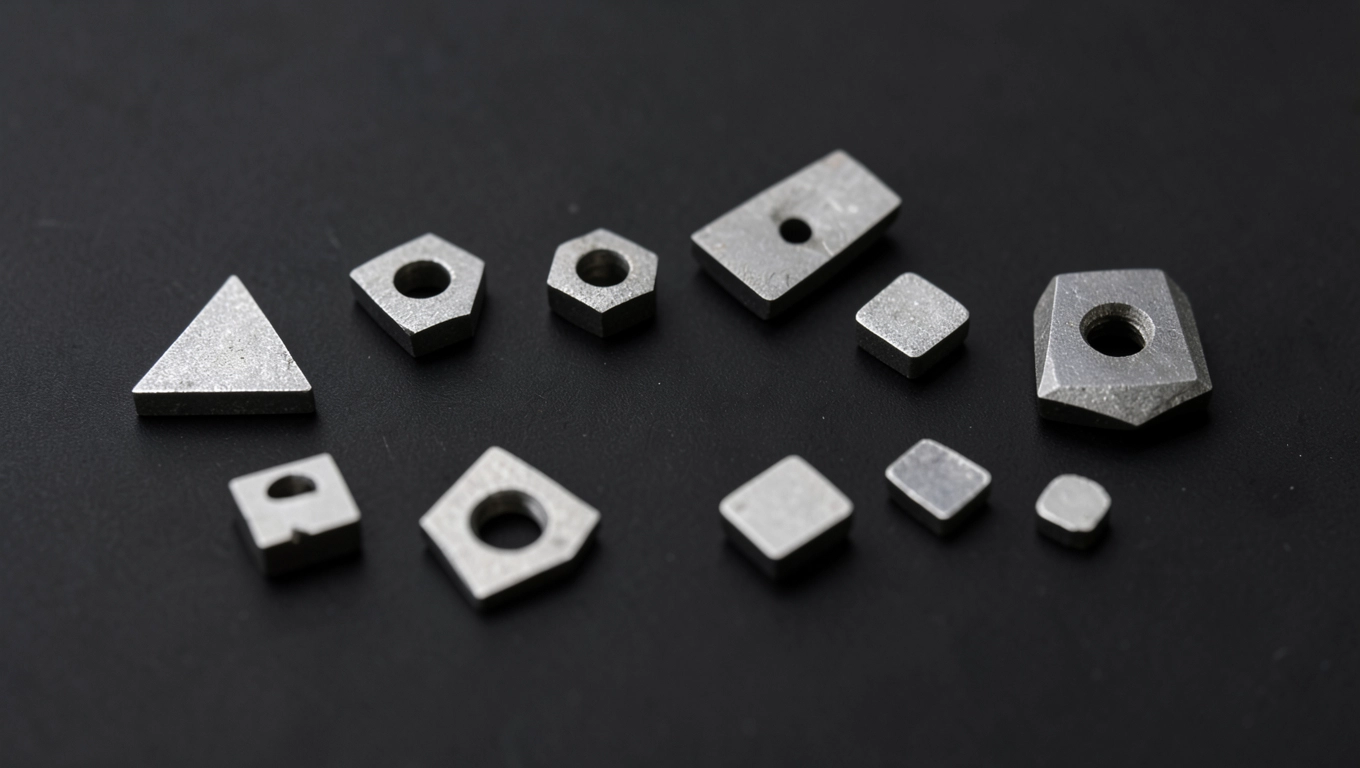

Różnorodność kształtów płytek skrawających

Świat obróbki CNC w 2025 roku przypomina tętniący życiem bazar, gdzie różnorodność to klucz do sukcesu. A sercem tego bazaru są płytki skrawające rodzaje, bez których nawet najnowocześniejsza frezarka czy tokarka staje się bezużyteczna. Wybór odpowiedniej płytki to nie bułka z masłem, to raczej sztuka wyboru idealnego miecza dla samuraja - musi być ostry, wytrzymały i dopasowany do konkretnego zadania.

Zobacz także: Oznaczenia na płytkach skrawających – przewodnik ISO

Materiały płytek skrawających: Od węglika spiekanego po ceramikę

Zastanawialiście się kiedyś, co sprawia, że mała płytka potrafi skrawać stal niczym nóż masło? Sekret tkwi w materiale. W 2025 roku dominują płytki z węglika spiekanego - to twardziele, którzy nie boją się wysokich temperatur i ekstremalnych obciążeń. Ale to nie jedyni gracze na rynku. Mamy też płytki ceramiczne, idealne do szybkich i precyzyjnych cięć, choć nieco bardziej delikatne. Pojawiają się również cermetale, łączące zalety ceramiki i węglików, oraz diament polikrystaliczny (PCD) i azotek boru (CBN) dla najtwardszych materiałów. Wybór materiału płytki to jak wybór paliwa dla rakiety - musisz wiedzieć, dokąd lecisz i jakie warunki panują na trasie.

Geometrie płytek skrawających: Kąty, promienie i krawędzie

Geometria płytki to istny labirynt kątów, promieni i krawędzi. Każdy detal ma znaczenie, a z pozoru niewielka zmiana potrafi diametralnie zmienić proces obróbki. Mamy płytki o geometriach dodatnich, idealne do lekkiej obróbki i wykańczania, oraz ujemnych, stworzonych do zadań ciężkich i zgrubnych. Kształty? Kwadratowe, trójkątne, rombowe, okrągłe - każdy z nich ma swoje unikalne właściwości. Wybór geometrii to jak dopasowanie klucza do zamka - musi pasować idealnie, aby otworzyć drzwi do efektywnej obróbki.

Zastosowania płytek skrawających: Od stali po aluminium

Płytki skrawające to uniwersalni żołnierze obróbki CNC, ale każdy typ ma swoje specjalizacje. Płytki do stali różnią się od tych do aluminium, a jeszcze inne stosuje się do żeliwa czy materiałów trudnoobrabialnych. W 2025 roku specjalizacja to słowo-klucz. Producenci oferują płytki dedykowane do konkretnych materiałów i operacji - toczenia, frezowania, wiercenia, gwintowania. To jak z wyborem butów - inne założysz na maraton, inne na górską wspinaczkę, a jeszcze inne na eleganckie przyjęcie.

Powłoki płytek skrawających: Tytan, aluminium i diament

Czy kiedykolwiek widzieliście płytkę skrawającą mieniącą się kolorami tęczy? To zasługa powłok! W 2025 roku powłoki to nie tylko ozdoba, ale przede wszystkim ochrona i zwiększenie wydajności. Powłoki z azotku tytanu (TiN), węglika tytanu (TiC), azotku glinu i tytanu (TiAlN), a nawet diamentowe, zwiększają twardość, odporność na zużycie i temperaturę. To jak zbroja dla rycerza - chroni przed atakami i pozwala dłużej utrzymać się w walce. Wybór powłoki to inwestycja w dłuższą żywotność i lepszą jakość obróbki.

Wybór idealnych płytek skrawających: Sztuka kompromisu

Wybór idealnych płytek skrawających to nie czarna magia, ale wymaga wiedzy i doświadczenia. Trzeba wziąć pod uwagę materiał obrabiany, rodzaj operacji, parametry skrawania, wymagania dotyczące jakości powierzchni i budżet. Czasami trzeba iść na kompromis - wybrać płytkę, która nie jest idealna we wszystkim, ale najlepiej spełnia kluczowe wymagania. To jak z wyborem samochodu - idealny nie istnieje, ale można znaleźć taki, który najlepiej pasuje do naszych potrzeb i możliwości. Pamiętajcie, dobrze dobrana płytka to oszczędność czasu, pieniędzy i nerwów. A w świecie obróbki CNC, to bezcenne.

Klasyfikacja płytek skrawających ze względu na materiał

W fascynującym świecie obróbki metali, gdzie precyzja spotyka się z mocą, płytki skrawające stanowią absolutny fundament. Wyobraź sobie orkiestrę maszyn, gdzie każda frezarka, tokarka czy wiertarka gra swoją partyturę, a płytki skrawające są niczym dyrygent, nadający ton całej symfonii cięcia. Zanim jednak zagłębimy się w szczegóły, warto zrozumieć, że różnorodność materiałów, z których wykonuje się te małe, lecz potężne narzędzia, jest równie imponująca, co zakres ich zastosowań.

Węglik spiekany – król wśród materiałów

Jeśli chodzi o materiały na płytki skrawające rodzaje, to na piedestale stoi węglik spiekany. To prawdziwy tytan wytrzymałości, który z gracją radzi sobie z ekstremalnymi warunkami panującymi w strefie skrawania. Wyobraź sobie temperaturę sięgającą czerwoności – węglik spiekany nawet nie mrugnie okiem. Jego twardość i odporność na ścieranie są wręcz legendarne, co czyni go idealnym wyborem do obróbki szerokiej gamy materiałów, od stali po żeliwo. W roku 2025, węglik spiekany nadal dominuje na rynku, stanowiąc około 70% wszystkich sprzedawanych płytek skrawających. To tak, jakbyśmy mówili o królu rock and rolla wśród materiałów narzędziowych – zawsze na topie, zawsze niezawodny.

Ale węglik węglikowi nierówny. Producenci, niczym alchemicy, modyfikują jego skład, dodając różne dodatki, aby uzyskać specyficzne właściwości. Na przykład, dodatek kobaltu zwiększa jego wytrzymałość na zginanie, co jest kluczowe przy obróbce przerywanej. Z kolei dodatek węglika tytanu czy tantalu podnosi jego odporność na zużycie i temperaturę. To prawdziwa sztuka inżynierii materiałowej, gdzie liczy się każdy atom.

Powłoki – sekretna broń płytek skrawających

Sam węglik spiekany to już potęga, ale prawdziwa magia zaczyna się, gdy na jego powierzchnię nałożymy powłoki. To niczym zbroja dla rycerza – dodatkowa warstwa ochrony, która znacząco zwiększa wydajność i trwałość narzędzia. W 2025 roku, powłoki stały się standardem, a nie opcją. Płytki bez powłok to jak samochód bez lakieru – niby jeździ, ale brakuje mu tego czegoś.

Mamy dwa główne rodzaje powłok: CVD i PVD. Powłoki CVD (Chemical Vapor Deposition – osadzanie chemiczne z fazy gazowej) to prawdziwi twardziele. Nakłada się je w wysokiej temperaturze, co sprawia, że są niezwykle trwałe i odporne na ścieranie. Wyobraź sobie płytkę CVD jako doświadczonego weterana, który bez wahania rusza do najcięższych zadań. Są idealne do frezowania i toczenia stali w trudnych warunkach, na przykład stali o twardości 35 HRC (NTP-35) lub żeliwa szarego (NTK-25). To materiały, które nie lubią ustępować, ale płytki CVD wiedzą, jak z nimi postępować.

Z kolei powłoki PVD (Physical Vapor Deposition – osadzanie fizyczne z fazy gazowej) to bardziej subtelne, ale równie skuteczne rozwiązanie. Nakłada się je w niższej temperaturze, co pozwala na uzyskanie cieńszych i bardziej precyzyjnych warstw. Płytki PVD to jak zwinni ninja – szybkie, precyzyjne i skuteczne w akcji. Doskonale sprawdzają się przy obróbce stali klasycznej i nierdzewnej (N-435), a także innych materiałów trudnoobrabialnych. Jeśli potrzebujesz narzędzia do zadań specjalnych, płytka PVD będzie Twoim tajnym agentem.

Różnica między CVD i PVD to nie tylko technologia, ale i charakterystyka. CVD to siła i wytrzymałość, idealne do ciężkich prac. PVD to precyzja i wszechstronność, świetne do bardziej wymagających materiałów i operacji. Wybór odpowiedniej powłoki to klucz do sukcesu w obróbce skrawaniem. To tak, jakby wybierać odpowiednie buty do wspinaczki górskiej – inne na skały, inne na śnieg.

Podsumowując, klasyfikacja płytek skrawających ze względu na materiał to fascynująca podróż po świecie inżynierii materiałowej. Od węglika spiekanego, przez różnorodne powłoki CVD i PVD, każdy materiał ma swoje unikalne właściwości i zastosowania. Wybór odpowiedniej płytki to nie tylko kwestia ceny, ale przede wszystkim efektywności i jakości obróbki. Pamiętaj, że rodzaje płytek skrawających to szeroki temat, a materiał to tylko jeden, ale kluczowy element układanki. W kolejnych rozdziałach zgłębimy inne aspekty, takie jak geometria i zastosowanie, ale na razie zapamiętaj – materiał ma moc!

Podział płytek skrawających ze względu na kształt i geometrię

W fascynującym świecie obróbki metali, tam gdzie precyzja spotyka się z mocą, płytki skrawające rodzaje odgrywają rolę pierwszoplanową. Można je porównać do serca dłuta rzeźbiarza, to one w bezpośrednim kontakcie z materiałem nadają ostateczny kształt naszym metalowym marzeniom. Zagłębiając się w temat "Płytki skrawające rodzaje", kluczowym aspektem staje się ich podział ze względu na kształt i geometrię. To właśnie te parametry decydują o tym, jak płytka poradzi sobie z różnorodnymi materiałami i zadaniami obróbczymi. Odpowiedni dobór kształtu i geometrii płytki skrawającej to nie tylko kwestia techniczna, to prawdziwa sztuka, która ma bezpośredni wpływ na jakość i efektywność całego procesu skrawania.

Kształt płytki – fundament wszechstronności

Wyobraź sobie pudełko czekoladek – różnorodność kształtów kusi i obiecuje odmienne doznania smakowe. Podobnie jest z płytkami skrawającymi. Ich kształt to pierwszy i podstawowy element klasyfikacji. Najczęściej spotykamy płytki kwadratowe, trójkątne, okrągłe, rombowe, ale to tylko wierzchołek góry lodowej. Każdy kształt ma swoje unikalne właściwości i predyspozycje do konkretnych zastosowań. Płytki kwadratowe, niczym solidny mur, oferują cztery krawędzie skrawające, co czyni je ekonomicznym wyborem do obróbki zgrubnej. Z kolei płytki trójkątne, niczym precyzyjny skalpel, doskonale sprawdzają się w operacjach wykończeniowych, gdzie liczy się dokładność i gładkość powierzchni.

Płytki okrągłe, niczym koło fortuny, umożliwiają obróbkę z dużymi posuwami i głębokościami skrawania, a ich wszechstronność pozwala na stosowanie w różnych operacjach – od frezowania po toczenie. Płytki rombowe, niczym diamenty w koronie, charakteryzują się wysoką wytrzymałością i doskonale radzą sobie z trudnymi materiałami. Na rynku dostępne są również płytki o bardziej wyszukanych kształtach, dostosowanych do specyficznych zadań, niczym narzędzia szyte na miarę. Warto pamiętać, że rozmiary płytek skrawających są ściśle regulowane normami ISO, co ułatwia ich dobór i zamienność. W 2025 roku, standardem stają się płytki o jeszcze bardziej zminiaturyzowanych rozmiarach, umożliwiając precyzyjną obróbkę detali o skomplikowanych kształtach i mikroskopijnych wymiarach.

Geometria płytki – sekret efektywnego skrawania

Kształt to dopiero początek. Prawdziwa magia tkwi w geometrii płytki. To ona, niczym ukryty kod, decyduje o tym, jak płytka będzie "atakować" materiał, jak będą odprowadzane wióry i jaką jakość powierzchni uzyskamy. Geometria płytki to skomplikowana mozaika kątów i krawędzi, która musi być precyzyjnie dobrana do konkretnego zadania. Kluczowe elementy geometrii to kąt natarcia, kąt przyłożenia, promień naroża i łamacz wióra. Kąt natarcia, niczym kąt natarcia skrzydła samolotu, wpływa na siły skrawania i powstawanie wiórów. Kąt przyłożenia, niczym stabilizator w samochodzie, zapewnia stabilność i zapobiega drganiom. Promień naroża, niczym zaokrąglony kant mebla, wpływa na jakość powierzchni i wytrzymałość krawędzi skrawającej.

Łamacz wióra, niczym kaskada na rzece, kontroluje formowanie i odprowadzanie wiórów, zapobiegając ich zaplątywaniu i uszkadzaniu obrabianej powierzchni. Dobór odpowiedniej geometrii płytki to prawdziwe wyzwanie, wymagające wiedzy i doświadczenia. Odpowiednia geometria zależy od wielu czynników, takich jak rodzaj obrabianego materiału, rodzaj operacji obróbczej (toczenie, frezowanie, wiercenie), parametry skrawania i wymagana jakość powierzchni. Na przykład, do obróbki stali stosuje się płytki o geometrii dodatniej, które charakteryzują się ostrzejszą krawędzią i mniejszymi siłami skrawania. Do obróbki żeliwa lepiej sprawdzą się płytki o geometrii ujemnej, bardziej wytrzymałe i odporne na uderzenia. W 2025 roku, producenci płytek skrawających oferują coraz bardziej zaawansowane geometrie, dostosowane do specyficznych materiałów i aplikacji, niczym skrojone na miarę rozwiązania dla najbardziej wymagających użytkowników.

Wybór odpowiedniej płytki skrawającej to decyzja, która może zdecydowanie wpłynąć na sukces całego projektu obróbczego. Nie warto zdawać się na przypadek, lecz dogłębnie rozważyć wszystkie aspekty – od kształtu po geometrię. Pamiętajmy, że inwestycja w dobrą płytkę skrawającą to inwestycja w jakość, efektywność i ekonomię procesu obróbki. A w świecie obróbki metali, gdzie liczy się każda sekunda i każdy milimetr, to decyzja na wagę złota. Niech więc wybór płytek skrawających będzie przemyślany i świadomy, a efekty przekroczą najśmielsze oczekiwania. Bo jak mówi stare narzędziowe przysłowie: "Dobre narzędzie to połowa sukcesu".

Zastosowanie różnych rodzajów płytek skrawających w obróbce CNC

W dynamicznie rozwijającym się świecie obróbki CNC, wybór odpowiednich narzędzi skrawających urasta do rangi strategicznej decyzji. To, co na pierwszy rzut oka wydaje się być prostym wyborem, w rzeczywistości jest złożonym procesem, który bezpośrednio wpływa na efektywność, precyzję i ekonomię produkcji. Mówimy tu o płytkach skrawających, sercu każdego procesu obróbki, a ich różnorodność może przyprawić o zawrót głowy nawet doświadczonego operatora.

Płytki do toczenia: Uniwersalność w akcji

Płytki skrawające do toczenia stanowią fundament obróbki tokarskiej i są niczym szwajcarski scyzoryk w arsenale narzędzi CNC. Ich uniwersalność jest wręcz legendarna, sprawdzają się w niezliczonych operacjach toczenia, od zgrubnej obróbki dużych powierzchni, po precyzyjne wykańczanie detali o skomplikowanej geometrii. Wyobraź sobie tokarkę CNC z 2025 roku, wyposażoną w adaptacyjny system sterowania, która na bieżąco optymalizuje parametry skrawania w oparciu o rodzaj materiału i geometrię płytki. To już nie jest science-fiction, to rzeczywistość, w której płytki do toczenia grają pierwsze skrzypce.

W 2025 roku, standardowe płytki do toczenia z węglika spiekanego o geometrii "M" do obróbki stali konstrukcyjnej, w rozmiarze ISO CNMG 120408, kosztują średnio od 8 do 15 PLN za sztukę, w zależności od producenta i gatunku węglika. Pakiety po 10 sztuk to standard, ale dla dużych zakładów dostępne są opakowania zbiorcze po 50, a nawet 100 sztuk, co pozwala na uzyskanie korzystniejszych cen jednostkowych. Pamiętajmy jednak, że cena to nie wszystko. Trwałość płytki, jej geometria i rodzaj powłoki mają kluczowe znaczenie dla całkowitego kosztu obróbki. Jak mawiał stary tokarz: "Tania płytka, to droga robota!".

Płytki do rowkowania: Precyzja w każdym milimetrze

Gdy precyzja staje się priorytetem, a zadaniem jest wykonanie idealnie równego rowka, na scenę wkraczają płytki skrawające do rowkowania. Te wyspecjalizowane narzędzia, dzięki swojej unikalnej geometrii, pozwalają na realizację rowków z milimetrową dokładnością. Czy to rowki pod pierścienie osadcze, kanały smarowe, czy ozdobne frezy na powierzchni detalu – płytki do rowkowania są niezastąpione. Wyobraź sobie robota precyzyjnie wycinającego rowki w korpusie zaworu hydraulicznego, gdzie tolerancje wymiarowe mierzone są w mikronach. To właśnie tam, płytki do rowkowania pokazują swoją prawdziwą klasę.

W 2025 roku, ceny płytek do rowkowania o szerokości 3mm, wykonanych z węglika spiekanego z powłoką PVD, zaczynają się od około 25 PLN za sztukę. Dostępne są w szerokim zakresie szerokości, od 0.5mm do nawet 10mm, a także w różnych kształtach i geometriach, dostosowanych do specyficznych zastosowań. Producenci oferują często konfiguratory online, które pomagają dobrać optymalną płytkę do konkretnego zadania. Pamiętaj, że wybór odpowiedniej płytki do rowkowania to jak dobór odpowiedniego skalpela dla chirurga – precyzja i pewność działania są kluczowe.

Płytki do materiałów trudnoobrabialnych: Wyzwania i rozwiązania

Obróbka materiałów trudnoobrabialnych, takich jak stal nierdzewna, tytan czy superstopów, to prawdziwe wyzwanie dla narzędzi skrawających. Wysokie temperatury, duże siły skrawania, tendencja do zaklejania – to tylko niektóre z problemów, z którymi muszą zmierzyć się płytki skrawające. Jednak inżynierowie materiałowi nie śpią i w 2025 roku dysponujemy zaawansowanymi płytkami skrawającymi, zaprojektowanymi specjalnie do tych ekstremalnych warunków.

Kluczem do sukcesu w obróbce materiałów trudnoobrabialnych są specjalne powłoki i geometrie płytek. Powłoki PVD na bazie azotku tytanu i aluminium (TiAlN) oraz wielowarstwowe powłoki CVD, zapewniają doskonałą odporność na zużycie i temperaturę. Geometrie płytek są optymalizowane pod kątem redukcji sił skrawania i odprowadzania ciepła. Ceny takich płytek są wyższe, np. płytka do toczenia stali nierdzewnej ISO CNMG 120408 z powłoką TiAlN kosztuje od 20 PLN do 40 PLN za sztukę, ale inwestycja ta zwraca się w postaci wyższej wydajności i dłuższej żywotności narzędzia. "Kto nie smaruje, ten nie jedzie" – w obróbce trudnoobrabialnych ta stara prawda nabiera nowego znaczenia, a odpowiednia płytka to najlepszy "smar" dla Twojej maszyny.

Płytki wieloostrzowe: Więcej krawędzi, większa efektywność

W dążeniu do maksymalizacji wydajności, inżynierowie stale poszukują sposobów na skrócenie czasu obróbki. Jednym z rozwiązań są płytki skrawające wieloostrzowe. Wykorzystując więcej niż jedną krawędź skrawającą na płytce, można znacząco zwiększyć tempo posuwu i tym samym skrócić czas cyklu obróbkowego. Płytki wieloostrzowe znajdują zastosowanie w wielu operacjach, od frezowania powierzchni płaskich, poprzez frezowanie rowków, aż po obróbkę kształtową. Wyobraź sobie frezarkę CNC, która dzięki płytce wieloostrzowej, obrabia skomplikowaną formę wtryskową w czasie o połowę krótszym, niż przy użyciu tradycyjnych płytek. To realne oszczędności czasu i kosztów produkcji.

W 2025 roku, płytki wieloostrzowe, np. frezarskie płytki kwadratowe o 4 krawędziach skrawających, kosztują od 30 PLN do 60 PLN za sztukę, w zależności od rozmiaru, gatunku węglika i powłoki. Mimo wyższej ceny jednostkowej, ich efektywność i dłuższa żywotność krawędzi skrawającej, często czynią je bardziej ekonomicznym rozwiązaniem w dłuższej perspektywie. "Mądry Polak po szkodzie" – w kontekście płytek wieloostrzowych, mądrość polega na przewidywaniu korzyści i inwestowaniu w rozwiązania, które przynoszą realne zyski.

Wybór odpowiednich płytek skrawających to nie tylko kwestia ceny, ale przede wszystkim świadoma decyzja, oparta na analizie wymagań obróbkowych, właściwości materiału i oczekiwanej efektywności. W 2025 roku, dzięki szerokiej gamie dostępnych płytek i zaawansowanym technologiom CNC, możliwości obróbki skrawaniem są praktycznie nieograniczone. Pamiętajmy jednak, że nawet najlepsza płytka nie zastąpi wiedzy i doświadczenia operatora. To synergia ludzkiego umysłu i zaawansowanej technologii, jest kluczem do sukcesu w nowoczesnej obróbce CNC.

Oznaczenia i standardy ISO płytek skrawających

W świecie obróbki skrawaniem, gdzie precyzja i efektywność grają pierwsze skrzypce, płytki skrawające rodzaje stanowią fundament każdego udanego procesu. Wyobraź sobie orkiestrę symfoniczną, gdzie każdy instrument musi być idealnie nastrojony, aby osiągnąć harmonię. Podobnie, w obróbce metali, właściwy dobór płytki skrawającej, niczym dobrze nastrojony instrument, decyduje o jakości i tempie pracy. Ale jak w tym gąszczu kształtów, materiałów i oznaczeń odnaleźć ten właściwy element? Odpowiedź tkwi w standardach ISO – swoistym alfabecie, który pozwala nam zrozumieć język płytek skrawających.

Dekodowanie tajemniczych symboli ISO

Normy ISO dla płytek skrawających to nic innego jak globalny język, który umożliwia inżynierom i operatorom maszyn na całym świecie porozumiewanie się w kwestii charakterystyki tych kluczowych narzędzi. Te alfanumeryczne kody, na pierwszy rzut oka przypominające hieroglify, w rzeczywistości kryją w sobie bogactwo informacji. Weźmy na przykład oznaczenie "CNMG 120408-QM 4325". Brzmi tajemniczo, prawda? Ale to nie jest kod do skarbca piratów, a klucz do zrozumienia konkretnej płytki skrawającej.

Zacznijmy od początku. Pierwsza litera, "C", zdradza nam kształt płytki. W tym przypadku "C" oznacza romb o kącie 80 stopni. Kolejna litera, "N", informuje o kącie przyłożenia, czyli luzu, który wynosi 0 stopni – idealny do toczenia wzdłużnego. Trzecia litera, "M", określa tolerancję wymiarową i dokładność wykonania. "G" w czwartej pozycji to informacja o rodzaju mocowania – w tym przypadku z otworem i łamaczem wióra z jednej strony.

Wymiary i geometria – liczby mają znaczenie

Po literach przychodzi czas na liczby. "12" to długość krawędzi tnącej w milimetrach, w naszym przykładzie 12 mm. "04" to grubość płytki, wyrażona w 1/8 cala – czyli 4/8 cala, co daje nam 1/2 cala, a po przeliczeniu na system metryczny około 4.76 mm. Następne dwie cyfry, "08", określają promień naroża w 1/10 mm, czyli 0.8 mm. To niuanse, ale w precyzyjnej obróbce – diabeł tkwi w szczegółach!

Pamiętajmy, że te liczby to nie tylko suche dane. One przekładają się na realne parametry skrawania. Grubsza płytka to większa wytrzymałość, ale i potencjalnie większe siły skrawania. Mniejszy promień naroża to lepsza jakość powierzchni, ale i większa podatność na uszkodzenia. Wybór odpowiednich wymiarów to balansowanie na linie pomiędzy wydajnością a trwałością.

Rodzaj materiału i zastosowanie – ostatni element układanki

Po literach i liczbach, na końcu oznaczenia ISO często znajdziemy dodatkowe symbole, które informują o gatunku węglika spiekanego i jego przeznaczeniu. W naszym przykładzie "QM 4325" to oznaczenie konkretnego gatunku węglika spiekanego od producenta. "QM" może oznaczać geometrię łamacza wióra, a "4325" gatunek węglika przeznaczony do obróbki stali i stali nierdzewnej. Te symbole, choć nie są częścią standardu ISO w ścisłym tego słowa znaczeniu, są kluczowe dla doboru płytki do konkretnego materiału i operacji.

Wyobraźmy sobie, że wybieramy płytkę do obróbki aluminium. Z pewnością nie sięgniemy po gatunek przeznaczony do stali hartowanej. To jak próba krojenia masła tępym nożem – frustrujące i nieefektywne. Dlatego znajomość oznaczeń gatunków węglików, choć wymaga pewnej wprawy, jest niezbędna, aby uniknąć kosztownych pomyłek i zapewnić optymalną wydajność.

Praktyczne korzyści ze znajomości standardów ISO

Zrozumienie standardów ISO to nie tylko akademicka wiedza, ale przede wszystkim praktyczne narzędzie, które przynosi realne korzyści. Dzięki nim możemy:

- Precyzyjnie dobierać płytki skrawające do konkretnych operacji i materiałów.

- Unikać kosztownych pomyłek i przestojów maszyn.

- Optymalizować proces skrawania, zwiększając wydajność i jakość obróbki.

- Łatwo porównywać oferty różnych producentów, niezależnie od marki.

- Sprawnie zamawiać płytki, unikając nieporozumień i błędów.

Inwestycja czasu w zrozumienie oznaczeń ISO to inwestycja w efektywność i rentowność procesu obróbki skrawaniem. To jak nauka języka obcego – na początku może wydawać się trudne, ale z czasem otwiera przed nami nowe możliwości i perspektywy. A w dynamicznym świecie produkcji, gdzie liczy się każda sekunda i każdy grosz, taka wiedza jest na wagę złota.

Pamiętajmy, że standardy ISO to żywy organizm, który ewoluuje wraz z postępem technologicznym. Regularne aktualizowanie wiedzy w tym zakresie to klucz do utrzymania przewagi konkurencyjnej i bycia na bieżąco z najnowszymi trendami w obróbce skrawaniem. A w końcu, czyż nie o to chodzi w inżynierii – o ciągłe doskonalenie i poszukiwanie coraz lepszych rozwiązań?