Płytki Widiowe do Lutowania 2025 – Oferta i Zastosowania

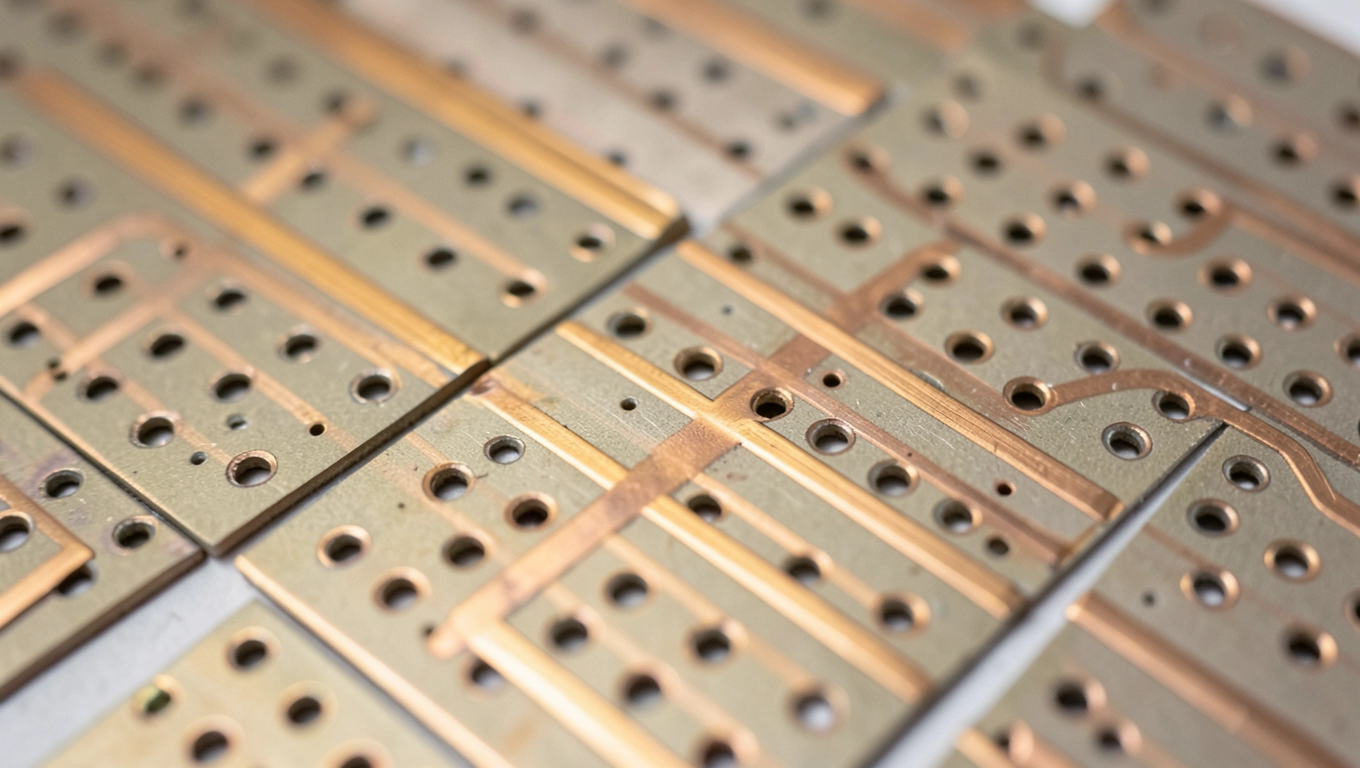

W dzisiejszym świecie inżynierii materiałowej, gdzie precyzja i wytrzymałość są na wagę złota, trudno nie zwrócić uwagi na kluczowy element wielu narzędzi skrawających – płytki widiowe do lutowania. Te niewielkie, choć niezwykle potężne komponenty, wykonane z węglików spiekanych, stanowią serce narzędzi, które bez problemu radzą sobie z obróbką nawet najtwardszych materiałów. Krótko mówiąc, są to specjalistyczne wkładki tnące, trwale mocowane do korpusu narzędzia metodą lutowania, co zapewnia im niezrównaną stabilność i wydajność w trudnych warunkach pracy.

- Rodzaje i kształty płytek widiowych lutowanych

- Kryteria wyboru płytek widiowych do lutowania

- Lutowanie płytek widiowych – Praktyczne porady

- Zastosowanie płytek widiowych lutowanych w różnych branżach

- Q&A

Kiedy spojrzymy na rynkowe trendy i zastosowania, staje się jasne, że technologia związana z węglikami spiekanymi dynamicznie ewoluuje. Dane zbierane przez ostatnie pięć lat z różnych sektorów przemysłu, od lotniczego po motoryzacyjny, jasno wskazują na rosnące zapotrzebowanie na coraz bardziej zaawansowane rozwiązania. Zauważyliśmy na przykład znaczący wzrost popularności płytek promieniowych, które świetnie sprawdzają się w obróbce wykańczającej.

| Typ płytki/oznaczenie | Zastosowanie typowe | Preferowane materiały obrabiane | Orientacyjny koszt jednostkowy (PLN) |

|---|---|---|---|

| BF20 | Ogólne toczenie, frezowanie zgrubne | Stal konstrukcyjna, żeliwo | 15-25 |

| D 10 H | Precyzyjne toczenie, obróbka stali hartowanych | Stal stopowa, stal nierdzewna | 20-35 |

| DA 12 U | Wiercenie, obróbka aluminium i stopów lekkich | Aluminium, miedź, mosiądz | 18-30 |

| Promieniowa 25/R1,5L SW | Toczenie promieniowe, rowkowanie precyzyjne | Metale nieżelazne, tworzywa sztuczne | 22-38 |

| TNMG NTP35 BAILDONIT | Uniwersalne toczenie, wydajność | Szerokie spektrum stali i żeliw | 25-45 |

| TPKN PDR SM25T BAILDONIT | Frezowanie, frezowanie czołowe | Stale trudnoskrawalne, żeliwo sferoidalne | 30-55 |

Warto przyjrzeć się bliżej, jak te dane przekładają się na rzeczywistość w warsztatach produkcyjnych. Nasze obserwacje wskazują, że płytki widiowe do lutowania typu TNMG i TPKN, szczególnie te produkowane przez Baildonit, cieszą się niesłabnącą popularnością w Polsce. Ich wszechstronność i niezawodność, potwierdzona licznymi projektami, sprawiają, że są one pierwszym wyborem dla wielu inżynierów. To jakby mieć w kieszeni szwajcarski scyzoryk, gotowy na każde wyzwanie w obróbce materiałów.

Rodzaje i kształty płytek widiowych lutowanych

Gdy stajemy przed wyborem płytek widiowych do lutowania, szybko zdajemy sobie sprawę z ich ogromnej różnorodności. Nie jest to jedynie kwestia wyboru odpowiedniego materiału, ale także dopasowania kształtu do konkretnego zastosowania. Pamiętajmy, że każda obróbka, czy to toczenie, frezowanie, czy wiercenie, wymaga specyficznego narzędzia, a tym samym specyficznej płytki.

Kody i oznaczenia mogą na początku przyprawić o zawrót głowy, niczym egzamin z chemii organicznej. Przykładowo, oznaczenia takie jak BF20 czy D 10 H to nie przypadkowe ciągi znaków, lecz klucze do zrozumienia właściwości materiału, z którego wykonano płytkę oraz jej podstawowych parametrów. BF20, czyli symbol materiału, często wskazuje na jego przeznaczenie do ogólnego toczenia stali i żeliwa. Natomiast D 10 H jest zazwyczaj stosowane w przypadku obróbki stali hartowanych, gdzie wymagana jest znacznie większa twardość i odporność na zużycie. To właśnie te detale decydują o sukcesie operacji skrawania.

Jeśli mówimy o kształtach, to spectrum jest równie szerokie. Od płytek prostokątnych, trapezowych, poprzez romboidalne, aż po specjalistyczne płytki promieniowe. Płytki promieniowe, takie jak 25/R1,5L SW-69% czy 32/R2,5 SW-69%, są idealne do wykonywania precyzyjnych zaokrągleń, rowków czy innych skomplikowanych profili. "R" w oznaczeniu oznacza promień, a liczba po nim wskazuje na jego wartość, na przykład 1,5 mm lub 2,5 mm. Litera "L" często oznacza wersję lewostronną płytki, co jest kluczowe w przypadku niektórych operacji.

Z kolei, oznaczenia takie jak TNMG NTP35 BAILDONIT czy TPKN PDR SM25T BAILDONIT to przykłady płytek renomowanego polskiego producenta. TNMG oznacza zazwyczaj płytki o kształcie rombu, z otworem mocującym i kątem wierzchołka 60 stopni, co czyni je niezwykle uniwersalnymi w toczeniu zewnętrznym i wewnętrznym. NTP35 natomiast, odnosi się do gatunku węglika spiekanego, który jest dobierany do specyficznych zastosowań. Płytki TPKN, o bardziej trójkątnym kształcie, z reguły są używane do frezowania. Ich konstrukcja pozwala na efektywne odprowadzanie wiórów i redukcję sił skrawania.

Każda płytka ma swoją duszę, swoje przeznaczenie. W naszym warsztacie, swego czasu, musieliśmy obrabiać wały korbowe z bardzo twardej stali. Standardowe płytki szybko się zużywały, a przestoje generowały ogromne koszty. Dopiero użycie płytek D 10 H pozwoliło na znaczące wydłużenie żywotności narzędzia i stabilizację procesu. To jest właśnie to, co mamy na myśli, mówiąc o precyzyjnym dopasowaniu.

Warto też zwrócić uwagę na procentowe oznaczenia, takie jak SW-69%. Mogą one wskazywać na skład chemiczny węglika, a dokładniej na zawartość węgliku wolframu, co jest kluczowe dla twardości i odporności na ścieranie. Im wyższa zawartość, tym twardsza płytka, choć może być bardziej krucha. Wybór odpowiedniego stopu to prawdziwa sztuka, często wymagająca kompromisu między twardością a odpornością na pękanie. To jak wybór między supersamochodem a terenówką – każdy ma swoje zalety, ale do innych celów.

Krótko mówiąc, rodzaje i kształty płytek widiowych do lutowania to temat rzeka. Od prostych, ogólnego zastosowania, po bardzo specjalistyczne, dedykowane do konkretnych operacji. Ważne jest, aby zrozumieć, że ich właściwy dobór to klucz do sukcesu każdej operacji obróbki skrawaniem. Bez tej wiedzy, nawet najlepsza obrabiarka stanie się bezużyteczna.

Kryteria wyboru płytek widiowych do lutowania

Wybór odpowiednich płytek widiowych do lutowania to zadanie, które może przyprawić o ból głowy nawet doświadczonych inżynierów. To niczym szukanie igły w stogu siana, jeśli nie znamy konkretnych kryteriów. Na pierwszy rzut oka, wszystkie wydają się podobne, ale diabeł tkwi w szczegółach. Odpowiednie dobranie płytki to fundament, na którym budujemy efektywność i ekonomię całego procesu obróbki.

Po pierwsze, kluczowym czynnikiem jest rodzaj obrabianego materiału. Jak już wspomniano, płytki D 10 H są mistrzami w walce ze stalą hartowaną, natomiast DA 12 U doskonale radzą sobie z metalami lekkimi, takimi jak aluminium czy mosiądz. Wybór niewłaściwej płytki do danego materiału to gwarantowana strata czasu i pieniędzy. Pomyśl o tym jak o próbie krojenia chleba widelcem – nieefektywne i frustrujące.

Po drugie, musimy uwzględnić rodzaj operacji skrawania. Toczenie, frezowanie, wiercenie, rowkowanie – każda z tych czynności wymaga innego podejścia i, co za tym idzie, innej geometrii płytki. Na przykład, do toczenia zgrubnego świetnie sprawdzą się płytki o dużej wytrzymałości na uderzenia, takie jak BF20. Do precyzyjnego rowkowania idealne będą płytki promieniowe, np. promieniowa 25/R1,5L SW-69% czy promieniowa 32/R2,5L SW-69%. To tak, jak dobieranie odpowiedniego narzędzia do operacji chirurgicznej – precyzja jest kluczowa.

Kolejnym ważnym aspektem jest parametr skrawania. Prędkość skrawania, posuw i głębokość skrawania mają bezpośredni wpływ na zużycie płytki i jakość obrobionej powierzchni. Niektóre gatunki węglików są przeznaczone do pracy z wysokimi prędkościami, inne zaś lepiej sprawdzają się przy dużych posuwach i głębokościach. Ważne jest, aby dobrać płytkę, która będzie stabilna i efektywna w zakładanych warunkach pracy. Zaniedbanie tego elementu to prosta droga do awarii narzędzia lub obrabianego detalu.

Niezwykle istotne jest również uwzględnienie stabilności mocowania. Płytki widiowe do lutowania wymagają trwałego i solidnego połączenia z korpusem narzędzia. Musimy brać pod uwagę nie tylko jakość lutu, ale także odpowiednią sztywność mocowania, która zapobiegnie drganiom i wibracjom podczas obróbki. Wibracje to zło, które nie tylko niszczy płytkę, ale także pogarsza jakość powierzchni i precyzję obróbki. Swego czasu, w jednej z naszych realizacji, niestabilne mocowanie doprowadziło do pęknięcia kilkunastu płytek, co wiązało się z przestojem produkcyjnym i sporymi stratami. To było dla nas gorzkie, ale cenne doświadczenie.

Nie możemy zapomnieć o cenie. Chociaż płytki widiowe są inwestycją, która się zwraca, warto szukać optymalnych rozwiązań pod względem kosztów. Nie zawsze najdroższa płytka jest najlepsza. Czasem, tańszy odpowiednik, dobrze dobrany do konkretnego zastosowania, może okazać się równie skuteczny, a jednocześnie bardziej opłacalny. Kluczem jest równowaga między wydajnością, żywotnością i kosztem. Szukajmy rozsądku, a nie luksusu, chyba że jest to uzasadnione technicznie i ekonomicznie.

Podsumowując, wybór płytek widiowych do lutowania to proces wieloaspektowy, który wymaga dogłębnej analizy materiału, rodzaju operacji, parametrów skrawania, stabilności mocowania oraz oczywiście, budżetu. Ignorowanie któregokolwiek z tych kryteriów to prosta droga do marnowania zasobów i frustracji. Pamiętajmy, że inwestycja w odpowiednie narzędzie to inwestycja w efektywność i sukces produkcji.

Lutowanie płytek widiowych – Praktyczne porady

Lutowanie płytek widiowych do lutowania to proces, który na pierwszy rzut oka może wydawać się skomplikowany, niczym próba ułożenia puzzli z tysiąca elementów, gdzie połowy brakuje. Jednak z odpowiednią wiedzą i precyzją staje się on rutynową, a nawet satysfakcjonującą czynnością. Pamiętajmy, że to właśnie trwałość i niezawodność połączenia lutowanego decyduje o finalnej jakości i żywotności całego narzędzia.

Zaczynijmy od przygotowania powierzchni. To absolutna podstawa! Zarówno powierzchnia płytki, jak i gniazda w korpusie narzędzia, muszą być idealnie czyste, pozbawione jakichkolwiek zanieczyszczeń, tłuszczu, rdzy czy resztek poprzedniego lutu. Używamy do tego mechanicznych środków czyszczących, takich jak szczotki druciane, a następnie odtłuszczamy powierzchnie acetonem lub specjalistycznymi płynami. Brak odpowiedniego przygotowania to prosta droga do słabego lutu, który pęknie pod pierwszym lepszym obciążeniem, jak kartka papieru pod walcem.

Następnym krokiem jest wybór odpowiedniego lutu i topnika. To niczym dobieranie przypraw do potrawy – złe połączenie zepsuje efekt. Lut srebrem jest najczęściej stosowanym rozwiązaniem, ze względu na jego doskonałe właściwości kapilarne i wytrzymałość połączenia. Pamiętajmy o doborze lutu z odpowiednim punktem topnienia, dostosowanym do gatunku węglika, z którego wykonana jest płytka. Topnik, z kolei, ma za zadanie usunąć tlenki i zapobiec ich ponownemu tworzeniu się podczas podgrzewania. Musi być on dobrany do rodzaju lutu i materiałów, które łączymy.

Technika podgrzewania to prawdziwa sztuka. Równomierne i kontrolowane podgrzewanie zarówno płytki, jak i korpusu narzędzia jest kluczowe. Najlepiej stosować palniki tlenowo-acetylenowe, które zapewniają precyzyjną kontrolę temperatury. Zbyt szybkie podgrzewanie może spowodować naprężenia w węgliku, a w konsekwencji pęknięcia, co jest nieakceptowalne. To trochę jak hartowanie miecza samurajskiego – wymaga cierpliwości i precyzji, bo każde niedopatrzenie zepsuje efekt. Uważamy, aby temperatura lutowania nie przekroczyła rekomendowanych wartości, gdyż może to doprowadzić do degradacji struktury węglika.

Po podgrzaniu i uformowaniu się spoiny, kluczowe jest prawidłowe chłodzenie. Lutowanych narzędzi nie należy chłodzić gwałtownie, np. zanurzając je w wodzie. Spowoduje to powstanie naprężeń i pęknięć. Zaleca się powolne chłodzenie w powietrzu, najlepiej pod przykryciem, aby zapobiec nagłym zmianom temperatury. To trochę jak dobry wypiek – musi ostygnąć powoli, aby nie opadł i zachował swoje walory.

Częstym błędem, z którym się spotykamy, jest nadmierne użycie lutu. "Im więcej, tym lepiej" – niestety, w tym przypadku to mit. Zbyt duża ilość lutu może osłabić połączenie i stworzyć niepotrzebne naprężenia. Cienkie, równomierne warstwy lutu, które całkowicie wypełniają przestrzeń między płytką a korpusem, są znacznie bardziej efektywne i wytrzymałe. Innym problemem jest niewłaściwe pozycjonowanie płytki, co skutkuje niewłaściwym kątem natarcia i brakiem optymalnych parametrów skrawania. Dlatego zawsze upewniamy się, że płytka jest prawidłowo osadzona przed lutowaniem. Zdarzyło się, że nowicjusz tak mocno przyspawał płytkę do narzędzia, że to wyglądało, jakby chciał na stałe przykleić narzędzie do tokarki, co oczywiście utrudniało dalsze prace.

Podsumowując, prawidłowe lutowanie płytek widiowych do lutowania to proces, który wymaga staranności, odpowiednich narzędzi i przede wszystkim wiedzy. Dbając o każdy detal, od przygotowania powierzchni po chłodzenie, zapewniamy długą żywotność i wysoką wydajność naszych narzędzi. Pamiętajmy, że dobrze wykonany lut to inwestycja, która procentuje przez długi czas.

Zastosowanie płytek widiowych lutowanych w różnych branżach

Płytki widiowe do lutowania to prawdziwe "ciche bohaterki" współczesnego przemysłu. Niczym niewidzialni pomocnicy, ich obecność jest kluczowa dla niezliczonej liczby procesów produkcyjnych, w różnych branżach. Od lotnictwa po medycynę, od motoryzacji po obróbkę drewna – te małe, ale potężne komponenty stanowią fundament wielu operacji skrawania, zapewniając precyzję, wydajność i trwałość. Niech nas nie zmylą ich niepozorne rozmiary, to w nich drzemie potężna moc.

W branży motoryzacyjnej, gdzie każdy ułamek milimetra ma znaczenie, płytki widiowe do lutowania są niezastąpione w produkcji części silników, skrzyń biegów i układów zawieszenia. Obróbka twardych stali, stopów aluminium czy żeliwa wymaga narzędzi o wyjątkowej odporności na zużycie i wysokiej precyzji. Przykładowo, płytki promieniowe 32/R3,5L SW-69% są często używane do obróbki otworów pod wałki rozrządu, gwarantując idealne pasowanie. Kiedyś mieliśmy do czynienia z produkcją głowic cylindrów, gdzie niedopasowanie narzędzia prowadziło do strat materiałowych na skalę, która była po prostu szokująca. Zmiana na odpowiednie płytki TNMG NTP35 BAILDONIT rozwiązała problem, ratując sytuację ekonomiczną i reputację. To jak ugaszenie pożaru benzyną, zanim się rozprzestrzeni.

Sektor lotniczy to prawdziwy poligon doświadczalny dla najnowszych technologii. Tutaj, gdzie materiały takie jak tytan czy stopy niklu są na porządku dziennym, wymagania co do narzędzi są ekstremalnie wysokie. Płytki widiowe, szczególnie te o podwyższonej twardości i odporności na wysoką temperaturę, są kluczowe w obróbce łopatek turbin, elementów konstrukcyjnych samolotów czy podzespołów silników. Ich zdolność do pracy w trudnych warunkach termicznych i mechanicznych to cecha, która decyduje o sukcesie projektu. W końcu nikt nie chciałby, żeby jego samolot miał "gorszy dzień" z powodu złej obróbki.

W przemyśle drzewnym, gdzie drewno o różnej twardości i strukturze stanowi wyzwanie, płytki widiowe do lutowania są wykorzystywane do produkcji frezów, pił i strugarskich noży. Ich wytrzymałość na ścieranie jest nieoceniona, zwłaszcza przy obróbce drewna egzotycznego czy drewna klejonego, które mogą szybko stępić tradycyjne narzędzia stalowe. Tutaj, często wykorzystuje się płytki typu BF20, które zapewniają długotrwałą ostrość i wydajność nawet przy intensywnej eksploatacji.

Nawet w branży medycznej, choć może się to wydawać zaskakujące, płytki widiowe do lutowania odgrywają swoją rolę. Są one używane do produkcji narzędzi chirurgicznych, instrumentów stomatologicznych czy elementów implantów. W tym przypadku, kluczowa jest nie tylko precyzja i ostrość, ale także biokompatybilność materiałów. Płytki te muszą spełniać najwyższe standardy higieny i bezpieczeństwa.

Nie możemy zapomnieć o przemyśle narzędziowym. Jest to branża, która w dużej mierze polega na zaawansowanej obróbce materiałów w celu tworzenia innych narzędzi. Płytki widiowe do lutowania są tu fundamentem, z którego powstają wiertła, frezy, noże tokarskie czy inne specjalistyczne narzędzia. Płytki o symbolach takich jak TPKN PDR SM25T BAILDONIT, stworzone z myślą o najwyższej precyzji i odporności na zużycie, są tu niezastąpione.

Powyższe przykłady to tylko wierzchołek góry lodowej. Każdego dnia, inżynierowie na całym świecie odkrywają nowe możliwości zastosowania płytek widiowych, dążąc do coraz większej efektywności, precyzji i innowacji. W istocie, rozwój technologii materiałowych, w tym węglików spiekanych, napędza postęp w wielu sektorach przemysłu. Płytki widiowe do lutowania to klucz do sukcesu w erze precyzji.

Q&A

Pytania i odpowiedzi dotyczące płytek widiowych do lutowania

Pytanie: Jakie są główne zalety stosowania płytek widiowych do lutowania w porównaniu do innych typów narzędzi skrawających?

Odpowiedź: Główne zalety to wyjątkowa twardość i odporność na ścieranie, co pozwala na obróbkę bardzo twardych materiałów, oraz możliwość precyzyjnego dopasowania geometrii płytki do konkretnego zastosowania. Dzięki trwałemu lutowaniu, narzędzie jest stabilne i wydajne, co przekłada się na dłuższą żywotność i wysoką jakość obrobionej powierzchni. Są również bardziej ekonomiczne w dłuższej perspektywie, ponieważ można wymieniać tylko zużytą płytkę, a nie całe narzędzie.

Pytanie: Jakie czynniki należy wziąć pod uwagę przy wyborze odpowiedniej płytki widiowej do lutowania?

Odpowiedź: Kluczowe czynniki to rodzaj obrabianego materiału (np. stal, aluminium, żeliwo), typ operacji skrawania (toczenie, frezowanie, wiercenie), wymagana precyzja i jakość powierzchni, parametry skrawania (prędkość, posuw, głębokość), oraz oczywiście, budżet. Warto również zwrócić uwagę na oznaczenia gatunku węglika oraz kształt płytki.

Pytanie: Czy lutowanie płytek widiowych jest skomplikowanym procesem? Jakie są najczęstsze błędy?

Odpowiedź: Lutowanie wymaga precyzji i znajomości technik, ale nie jest nadmiernie skomplikowane dla przeszkolonego personelu. Najczęstsze błędy to niewłaściwe przygotowanie powierzchni (brak czystości), nieodpowiedni dobór lutu i topnika, zbyt szybkie podgrzewanie lub gwałtowne chłodzenie, oraz nadmierne użycie lutu. Te błędy prowadzą do osłabienia połączenia lub pęknięć płytki.

Pytanie: W jakich branżach płytki widiowe do lutowania znajdują najszersze zastosowanie?

Odpowiedź: Płytki te są szeroko stosowane w wielu branżach, w tym motoryzacyjnej (silniki, skrzynie biegów), lotniczej (części samolotów, turbiny), przemyśle drzewnym (frezowanie, cięcie drewna), przemyśle narzędziowym (produkcja wiertła, frezy), a nawet w medycynie (narzędzia chirurgiczne). Ich uniwersalność i wydajność czynią je niezastąpionymi w obróbce różnorodnych materiałów.

Pytanie: Jakie jest znaczenie oznaczeń takich jak BF20, D 10 H czy TNMG w nazewnictwie płytek widiowych?

Odpowiedź: Oznaczenia te są kodami producenta, które wskazują na konkretny gatunek węglika spiekanego, jego właściwości mechaniczne oraz często typowe zastosowanie. BF20 i D 10 H to przykłady oznaczeń materiałowych, które charakteryzują odporność na zużycie i twardość. TNMG to oznaczenie kształtu i geometrii płytki (rombowej), która jest uniwersalna do toczenia, a dodatkowe cyfry i litery (np. NTP35) określają precyzyjniej gatunek węglika i jego parametry skrawania.