Rurka termokurczliwa z klejem czy bez? Wybór optymalny

Nurkując w świat precyzyjnych połączeń i niezawodnej ochrony, stajemy przed dylematem, który wydaje się prosty, a jednak kryje w sobie całe mnóstwo niuansów: rurka termokurczliwa z klejem czy bez? To pytanie nie tylko odróżnia profesjonalistę od amatora, lecz także decyduje o trwałości, bezpieczeństwie i efektywności całej instalacji. Wybór odpowiedniego typu "termokurczki" determinuje, czy nasze połączenie będzie szczelne jak łopocząca flaga na wietrze, czy też nienaruszalne jak skała. Krótko mówiąc – to, czy dodać klej, zależy od poziomu uszczelnienia i ochrony przed wilgocią, którą chcemy osiągnąć, ale przede wszystkim od środowiska, w jakim będzie pracować.

- Rurka termokurczliwa z klejem: Kiedy jej potrzebujesz?

- Zalety rurek termokurczliwych z klejem: Uszczelnienie i ochrona

- Rurka termokurczliwa bez kleju: Kiedy jest wystarczająca?

- Zalety rurek termokurczliwych bez kleju: Koszt i łatwość aplikacji

- Wady rurek termokurczliwych z klejem i bez kleju

- Jak dobrać odpowiednią rurkę termokurczliwą do średnicy przewodu?

- Współczynnik kurczenia i temperatura pracy: Kluczowe parametry wyboru

- Rurka termokurczliwa z klejem czy bez? Q&A

Zacznijmy od rozłożenia zagadnienia na czynniki pierwsze. Rurki termokurczliwe to prawdziwi niewidzialni bohaterowie wielu instalacji, zarówno tych domowych, jak i przemysłowych. Na pierwszy rzut oka mogą wydawać się niepozorne, ale te specjalne osłony na kable i inne elementy, które pod wpływem ciepła obkurczają się ściśle na przedmiocie, odgrywają kluczową rolę w zapewnianiu ochrony. Funkcje tych niepozornych „termokurczek” to przede wszystkim izolacja elektryczna, skuteczna ochrona przed brudem i płynami, usztywnianie oraz zapobieganie zużyciu i zniszczeniu chronionych komponentów. Są one tak uniwersalne i przydatne, że stanowią obowiązkowy element wyposażenia torby narzędziowej każdego, kto pracuje z kablami.

| Cecha / Typ Rurki | Rurka termokurczliwa z klejem | Rurka termokurczliwa bez kleju |

|---|---|---|

| Wodoodporność/Szczelność | Bardzo wysoka, tworzy hermetyczne uszczelnienie. | Niska, głównie izolacyjna i mechaniczna ochrona. |

| Ochrona przed Korozją | Doskonała, klej blokuje dostęp wilgoci i czynników korozyjnych. | Minimalna, materiał rurki zapewnia pewną barierę, ale bez uszczelnienia. |

| Odporność mechaniczna | Wysoka, zwiększona sztywność i stabilność połączenia. | Dobra, elastyczna ochrona przed przetarciami i uszkodzeniami. |

| Łatwość aplikacji | Wymaga precyzji w aplikacji ciepła, wydłuża czas pracy. | Łatwiejsza i szybsza aplikacja, mniejsze wymagania temperaturowe. |

| Cena | Większa, technologia z klejem zwiększa koszt produkcji. | Niższa, standardowe rozwiązanie ekonomiczne. |

| Usunięcie/Naprawa | Trudniejsze, klej przylega mocno do powierzchni. | Łatwiejsze, można ją bez problemu naciąć i zdjąć. |

| Zastosowanie | Środowiska narażone na wilgoć, płyny, wibracje (np. motoryzacja, morskie, zewnętrzne). | Wewnętrzne instalacje, gdzie wilgoć nie jest problemem, izolacja przewodów, oznaczenia. |

Rurki termokurczliwe są zrobione ze specjalnie spreparowanego polietylenu, który w produkcji zostaje sprasowany, a później mocno rozciągnięty. Ta specyficzna metoda wykonania sprawia, że są giętkie i przyjazne środowisku, ponieważ nie zawierają substancji szkodzących ani toksycznych metali ciężkich. Stosuje się je do izolacji przewodów, uszczelniania połączeń i zapewnienia ochrony mechanicznej, między innymi przed uszkodzeniami, wilgocią czy kurzem. Dzięki swojej elastyczności i odporności na różne warunki atmosferyczne, rurki termokurczliwe są używane również w aplikacjach zewnętrznych, zapewniając niezawodność i wydajność przez długi czas. Mogą także posłużyć do identyfikacji przewodów, dzięki różnym kolorom i łatwemu dopasowaniu się do średnicy kabla. Pamiętajmy, że te cuda inżynierii nie są uniwersalne, a ich zastosowanie wymaga odpowiedniego doboru parametrów, czyli typu, średnicy, współczynnika kurczenia i koloru. Są produkowane z testowanych materiałów wysokiej jakości, a ich zastosowanie zapewnia bezpieczne, wieloletnie użytkowanie kabli i przewodów.

Rurka termokurczliwa z klejem: Kiedy jej potrzebujesz?

Kiedy mówimy o bezkompromisowej ochronie i niezawodny uszczelnieniu, rurka termokurczliwa z klejem staje się królową balu. Jeśli Twoje połączenie elektryczne będzie narażone na wilgoć, kurz, agresywne środowisko chemiczne, czy nawet zanurzenie w wodzie – to właśnie ona jest Twoim najlepszym sprzymierzeńcem. Klej, który topi się pod wpływem ciepła i wypełnia wszelkie szczeliny, tworzy barierę nie do pokonania.

Wyobraź sobie, że pracujesz przy instalacji oświetlenia ogrodowego, gdzie przewody są wystawione na deszcz, śnieg i palące słońce. W takim przypadku, zastosowanie zwykłej rurki bez kleju byłoby jak budowanie domu bez dachu. Klej zawarty w rurce dosłownie „obejmuje” przewód, a po schłodzeniu staje się twardy i szczelny, zapobiegając wnikaniu wody i zanieczyszczeń.

Jest to także idealne rozwiązanie w motoryzacji, gdzie drgania i zmiany temperatury mogą prowadzić do rozszczelnienia połączeń. W zastosowaniach morskich, takich jak okablowanie łodzi, gdzie wilgoć i słona woda są na porządku dziennym, rurki z klejem są absolutnie niezbędne dla długowieczności i bezpieczeństwa instalacji.

Również w przemyśle, w maszynach narażonych na oleje, smary, czy płyny chłodzące, rurka termokurczliwa z wewnętrzną warstwą kleju gwarantuje, że połączenie pozostanie nienaruszone, chronione przed degradacją i zwarciami.

Zalety rurek termokurczliwych z klejem: Uszczelnienie i ochrona

Największą i najbardziej oczywistą zaletą rurek termokurczliwych z klejem jest ich zdolność do zapewnienia doskonałego uszczelnienia. Klej, roztapiając się pod wpływem ciepła, wypełnia każdą nierówność powierzchni przewodu, tworząc hermetyczną barierę. Dzięki temu połączenie jest chronione przed wilgocią, wodą, kurzem i innymi zanieczyszczeniami.

Poza funkcją uszczelniającą, klej znacznie zwiększa mechaniczną wytrzymałość połączenia. Po zastygnięciu tworzy on solidną warstwę, która usztywnia przewód i zapobiega jego wyginaniu się czy przetarciom w miejscu osłoniętym rurką. To istotne w aplikacjach, gdzie kable są narażone na wibracje lub ruch.

Kolejną zaletą jest wysoka odporność na korozję. Klej działa jako bariera, która izoluje metalowe elementy połączenia od czynników atmosferycznych i chemicznych, które mogłyby prowadzić do rdzewienia lub degradacji materiału.

Ponadto, rurki z klejem charakteryzują się większą przyczepnością do izolacji przewodów, co zapobiega ich przesuwaniu się czy zsuwaniu, nawet przy silnych obciążeniach mechanicznych. Wybór rurki z klejem to inwestycja w trwałość i niezawodność na lata.

Rurka termokurczliwa bez kleju: Kiedy jest wystarczająca?

Nie zawsze potrzebujemy pancernych rozwiązań. Czasami, tak jak w krawiectwie, mniej znaczy więcej. Rurka termokurczliwa bez kleju jest idealnym wyborem tam, gdzie priorytetem jest izolacja elektryczna i podstawowa ochrona mechaniczna, a środowisko pracy jest suche i stabilne.

Jest to standardowe rozwiązanie w domowych instalacjach elektrycznych, np. przy naprawie uszkodzonej izolacji przewodu wewnątrz ściany, gdzie nie ma ryzyka bezpośredniego kontaktu z wodą czy dużą wilgocią. Jej głównym zadaniem jest tutaj bezpieczne odizolowanie przewodów i zapobieganie zwarciom.

Rurki bez kleju doskonale sprawdzają się również do oznaczania kabli w szafach sterowniczych, serwerowniach czy instalacjach niskonapięciowych, gdzie dostęp do wilgoci jest ograniczony. Różne kolory pozwalają na szybką identyfikację poszczególnych linii, co znacznie ułatwia serwisowanie i diagnostykę.

Ponadto, w zastosowaniach, gdzie w przyszłości może zajść potrzeba szybkiego dostępu do połączenia w celu diagnostyki lub wymiany elementu, rurka bez kleju jest łatwiejsza do usunięcia. Nie pozostawia resztek kleju, co ułatwia pracę i skraca czas naprawy.

Zalety rurek termokurczliwych bez kleju: Koszt i łatwość aplikacji

Rurki termokurczliwe bez kleju to ekonomiczne i praktyczne rozwiązanie, które ma swoje niezaprzeczalne atuty. Po pierwsze, są one znacznie tańsze w produkcji, co przekłada się na niższą cenę zakupu, często o 30-50% niższą niż ich klejone odpowiedniki. To czyni je atrakcyjnym wyborem dla projektów o ograniczonym budżecie, gdzie masowo używa się tego typu osłon.

Kolejną dużą zaletą jest łatwość i szybkość aplikacji. Brak kleju oznacza, że do ich obkurczenia potrzeba mniej czasu i niższej temperatury. Nie ma obawy o wyciek kleju, co pozwala na czystsze i bardziej estetyczne wykończenie. Jest to szczególnie ważne podczas pracy z wieloma połączeniami.

Ich elastyczność i cienkie ścianki sprawiają, że są idealne do zastosowań, gdzie przestrzeń jest ograniczona, a elastyczność przewodów musi być zachowana. Nie usztywniają połączenia w takim stopniu jak rurki z klejem, co jest korzystne, gdy kable muszą swobodnie się wyginać.

Łatwe usuwanie jest również cechą wartą uwagi. W przypadku błędów w instalacji, konieczności modyfikacji czy naprawy, rurkę bez kleju można łatwo naciąć i zdjąć, co minimalizuje ryzyko uszkodzenia przewodów i skraca czas pracy.

Wady rurek termokurczliwych z klejem i bez kleju

Chociaż rurki termokurczliwe są niezwykle użytecznymi narzędziami, mają swoje wady, zależne od obecności kleju. Dla rurek z klejem, największym minusem może być trudność w ich usunięciu po zastygnięciu kleju. Proces ten wymaga często użycia ostrego narzędzia i stwarza ryzyko uszkodzenia izolacji przewodu, co jest problematyczne w przypadku konieczności diagnostyki lub naprawy.

Klej w rurkach z klejem sprawia również, że są one mniej elastyczne po skurczeniu. Jeśli potrzebujesz, aby połączenie było bardzo giętkie, taka rurka może nie być idealnym rozwiązaniem. Ponadto, aplikacja rurki z klejem wymaga dokładniejszej kontroli temperatury, aby klej równomiernie się roztopił i wypełnił przestrzeń, co może wydłużyć czas pracy.

Z kolei rurki termokurczliwe bez kleju, choć tanie i łatwe w aplikacji, nie zapewniają szczelności. Oznacza to, że nie chronią przed wilgocią ani kurzem, co w środowiskach zewnętrznych lub wilgotnych może prowadzić do korozji i zwarć. Są również mniej odporne na uszkodzenia mechaniczne w porównaniu do tych z klejem.

W przypadku zastosowania w miejscach narażonych na wibracje, brak kleju może skutkować mniejszą stabilnością połączenia. Rurka może się przesuwać na przewodzie, co w dłuższej perspektywie może prowadzić do przetarć i uszkodzeń izolacji.

Jak dobrać odpowiednią rurkę termokurczliwą do średnicy przewodu?

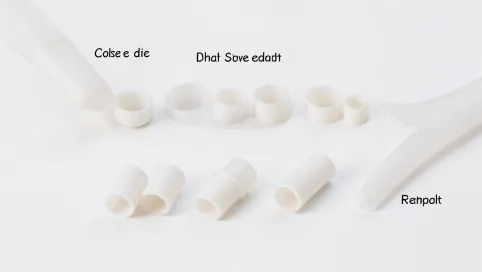

Wybór odpowiedniej rurki termokurczliwej to nie tylko kwestia kleju, ale przede wszystkim jej średnicy. Rurki termokurczliwe powinny być dobrane do średnicy przewodu, na którym będą stosowane. Podstawowa zasada mówi, że średnica rurki przed skurczeniem powinna być nieco większa niż średnica największego elementu, który ma być przez nią osłonięty, a po skurczeniu mniejsza niż jego średnica, aby zapewnić ścisłe dopasowanie.

Zazwyczaj producenci podają dwie średnice: początkową przed skurczeniem i końcową po pełnym skurczeniu. Przykładowo, rurka oznaczona jako "10 mm - 5 mm" oznacza, że jej początkowa średnica wynosi 10 mm, a po obkurczeniu zmniejszy się do 5 mm. Idealnie, końcowa średnica rurki powinna być o około 10-20% mniejsza niż średnica przewodu lub osłanianego elementu, aby zapewnić odpowiedni docisk.

Zawsze należy zmierzyć największą średnicę przewodu lub złącza, które ma być osłonięte. Jeżeli np. łączymy dwa przewody na zakładkę, należy zmierzyć ich sumaryczną średnicę plus ewentualną średnicę koszulki termokurczliwej na złączu. Pamiętaj, że zbyt duża rurka nie skurczy się wystarczająco, aby zapewnić dobre uszczelnienie i ochronę, natomiast zbyt mała nie da się naciągnąć na przewód.

Dla optymalnego dopasowania i maksymalnej efektywności, można skorzystać z tabel doboru rurek, często dostępnych na stronach producentów. Precyzyjne zmierzenie średnicy przewodu i właściwe dobranie rurki to klucz do trwałej i bezpiecznej instalacji.

Współczynnik kurczenia i temperatura pracy: Kluczowe parametry wyboru

Kiedy już zdecydujemy, czy potrzebujemy rurki z klejem, czy bez, oraz jaką średnicę mamy do osłonięcia, to czas pochylić się nad bardziej zaawansowanymi parametrami – współczynnikiem kurczenia i temperaturą pracy. Współczynnik kurczenia oznacza proporcję, w jakiej kurczy się materiał po podgrzaniu. Ten parametr może wynosić od 2:1 aż do 6:1.

Dla przykładu, rura 2:1 o średnicy 10 mm zmniejszy się do 5 mm, a rurka 4:1 o średnicy 12 mm skurczy się aż do 3 mm. Wyższy współczynnik kurczenia jest przydatny, gdy mamy do czynienia z nieregularnymi kształtami lub dużą różnicą w średnicach na osłanianym odcinku.

Drugim kluczowym parametrem jest temperatura pracy, która może wynosić od −55°C aż do +125°C. To zapewnia wysoką odporność na czynniki zewnętrzne. Ważne jest, aby wybrać rurkę odporną na temperatury, w jakich będzie pracować. Jeśli instalacja będzie eksploatowana w ekstremalnych warunkach, np. w bardzo niskich lub bardzo wysokich temperaturach, należy wybrać rurkę o odpowiednim zakresie temperatur pracy.

Kluczowe jest również dobranie odpowiedniej temperatury obkurczu do rodzaju przewodu, by podczas aplikacji nie uszkodzić go zbyt dużą temperaturą. W przypadku grubszych modeli rurek oraz szybkozłączek z cyną rekomenduje się użycie palnika gazowego lub opalarki. Podczas pracy należy przesuwać źródło ciepła wzdłuż rurki (w przypadku zapalniczki koniecznie nad niebieską, a nie żółtą częścią płomienia), aby zapewnić równomierne obkurczenie i uniknąć przegrzania materiału.

Rurka termokurczliwa z klejem czy bez? Q&A

-

W jakich sytuacjach zaleca się użycie rurki termokurczliwej z klejem, a kiedy wystarczy ta bez kleju?

Rurkę termokurczliwą z klejem zaleca się w środowiskach narażonych na wilgoć, płyny, kurz, agresywne chemikalia, wibracje oraz w aplikacjach wymagających bardzo wysokiej szczelności i ochrony przed korozją (np. motoryzacja, instalacje zewnętrzne, morskie). Rurka bez kleju jest wystarczająca w suchych i stabilnych środowiskach wewnętrznych, gdzie głównym celem jest izolacja elektryczna, podstawowa ochrona mechaniczna lub oznaczanie przewodów, a wilgoć nie stanowi problemu.

-

Jakie są główne zalety rurki termokurczliwej z klejem w porównaniu do tej bez kleju?

Główne zalety rurki z klejem to doskonałe, hermetyczne uszczelnienie przed wilgocią, wodą i zanieczyszczeniami, wysoka ochrona przed korozją, zwiększona odporność mechaniczna (uszczególnia połączenie), lepsza przyczepność do izolacji przewodów oraz trwałość i niezawodność w trudnych warunkach.

-

Jakie są wady rurek termokurczliwych z klejem oraz tych bez kleju?

Wady rurek z klejem to: trudniejsze usunięcie po zastygnięciu (ryzyko uszkodzenia przewodu), mniejsza elastyczność po skurczeniu, wyższa cena oraz potrzeba precyzyjniejszej kontroli temperatury podczas aplikacji. Wady rurek bez kleju to: brak szczelności (nie chronią przed wilgocią ani kurzem), mniejsza odporność na uszkodzenia mechaniczne w porównaniu do wersji z klejem oraz mniejsza stabilność połączenia w miejscach narażonych na wibracje (rurka może się przesuwać).

-

Jak dobrać odpowiednią rurkę termokurczliwą do średnicy przewodu i jakie znaczenie mają współczynnik kurczenia i temperatura pracy?

Aby dobrać odpowiednią rurkę, jej średnica przed skurczeniem powinna być nieco większa niż największy element do osłonięcia, a po skurczeniu — mniejsza, zapewniając ścisłe dopasowanie. Współczynnik kurczenia (np. 2:1, 4:1) określa, o ile skurczy się rurka i jest kluczowy przy nieregularnych kształtach lub zróżnicowanych średnicach. Temperatura pracy, od −55°C do +125°C, musi być dopasowana do warunków, w jakich instalacja będzie eksploatowana, zapewniając odporność na ekstremalne temperatury. Ważne jest także dobranie odpowiedniej temperatury obkurczania, aby nie uszkodzić przewodu.