Budowa paneli podłogowych krok po kroku: Montaż i przygotowanie 2025

Remont podłogi to często serce domowej rewolucji, a Budowa paneli podłogowych stanowi jeden z najpopularniejszych wyborów. Dlaczego? Bo ich instalacja, wbrew pozorom, polega na precyzyjnym przygotowaniu podłoża, dobraniu odpowiedniej izolacji akustycznej i przeciwwilgociowej, oraz sprawnym, sekwencyjnym połączeniu poszczególnych elementów za pomocą intuicyjnego systemu click. To ścieżka do odświeżenia wnętrza, która przy odrobinie wiedzy i zacięcia majsterkowicza leży w zasięgu ręki. Gotowi na tę transformację?

- Zastosowanie izolacji pod panele podłogowe

- Jak układać panele podłogowe: Kierunek i technika montażu na klik

- Dopasowanie paneli w trudno dostępnych miejscach

Analizując współczesny rynek pokryć podłogowych, można zauważyć pewne klarowne tendencje, odzwierciedlające preferencje użytkowników oraz postęp technologiczny w obszarze, który powiedzmy szczerze, ewoluuje szybciej, niż wielu sądziło dekadę temu. Dążenie do idealnego balansu między estetyką, trwałością a kosztami napędza popyt na konkretne rozwiązania.

| Typ Paneli | Materiał Rdzenia | Dominująca Estetyka (przykład) | Szacowany Udział Rynkowy (przykładowe %) | Kluczowa Zaleta |

|---|---|---|---|---|

| Panele laminowane (standard) | HDF | Wzór drewna (dąb, sosna) | 65% | Cena, bogactwo wzorów |

| Panele laminowane (wzmocnione) | HDF+ | Wzór drewna (strukturalny) | 15% | Wyższa odporność na ścieranie |

| Panele winylowe (SPC/WPC) | SPC/WPC | Imitacja kamienia, betonu, drewna | 18% | Wodoodporność, cienka konstrukcja |

| Inne (bambusowe, korkowe) | Różne | Naturalne wzory | 2% | Ekologiczne, specyficzne właściwości |

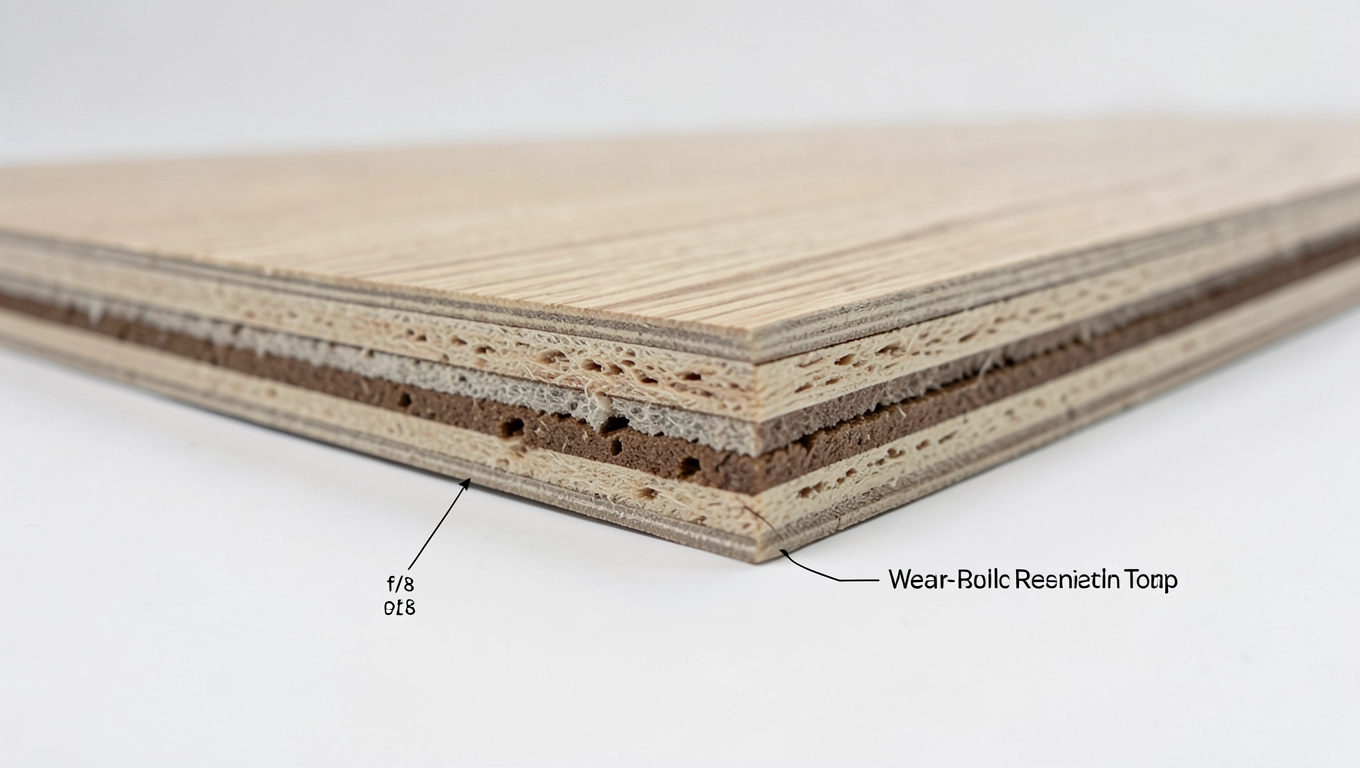

Co nam mówią te dane? Przede wszystkim, że panele laminowane z rdzeniem HDF wciąż dominują, głównie za sprawą szerokiej dostępności wzorów imitujących drewno oraz przystępnej ceny – stanowią pierwszy wybór dla znakomitej większości klientów. Jednakże panele winylowe, zwłaszcza te sztywne na rdzeniu SPC (Stone Polymer Composite), dynamicznie zyskują na popularności, oferując wodoodporność i cieńszą konstrukcję, co czyni je idealnym rozwiązaniem do kuchni czy łazienek, gdzie tradycyjne laminaty mogłyby nie sprostać wyzwaniu wilgoci. To tylko pokazuje, jak istotne jest zrozumienie nie tylko sposobu montażu, ale i różnic w budowie samych paneli, by dokonać świadomego wyboru i uniknąć potencjalnych problemów eksploatacyjnych.

Zastosowanie izolacji pod panele podłogowe

Decyzja o zastosowaniu odpowiedniej izolacji pod panelami podłogowymi to nie dodatek, ale absolutny fundament trwałej i komfortowej posadzki. Prawidłowo dobrana i ułożona warstwa izolacyjna pełni kilka kluczowych funkcji, chroniąc naszą inwestycję i poprawiając komfort akustyczny oraz termiczny pomieszczenia.

Zobacz także: Panele podłogowe: cena za m² 2026 (20-150 zł)

Pierwszym i często najbardziej krytycznym elementem jest bariera przeciwwilgociowa, powszechnie znana jako folia paroizolacyjna. Jest ona obowiązkowa w przypadku układania paneli laminowanych na podłożach mineralnych, takich jak wylewka cementowa czy anhydrytowa, a także na podłogach z zainstalowanym wodnym ogrzewaniem podłogowym. Głównym jej zadaniem jest zapobieganie migracji wilgoci z podłoża do paneli, co mogłoby prowadzić do ich spęcznienia, deformacji, a nawet rozwarstwienia.

Folię paroizolacyjną, najczęściej wykonaną z polietylenu o minimalnej grubości 0,2 mm, rozkłada się równolegle do kierunku, w jakim będziemy później układać panele. Należy pamiętać, aby docinając folię przy ścianach, pozostawić zapas wynoszący około 10 centymetrów wysokości, który później podwiniemy, tworząc "wanienkę". Ten zabieg zabezpiecza boki instalacji.

Poszczególne pasma folii muszą być ze sobą połączone na zakładkę, która powinna wynosić co najmniej 20 centymetrów. To kluczowe dla szczelności. Miejsca styku folii należy solidnie skleić szeroką taśmą klejącą, dedykowaną do tego celu – często to taśma aluminiowa lub specjalna taśma paroizolacyjna, co zapewnia ciągłość i skuteczność bariery.

Zobacz także: Panele podłogowe: Cena, czynniki i koszty ukryte

Kiedy bariera przeciwwilgociowa jest już gotowa, nadchodzi czas na warstwę izolacji akustycznej i często również termicznej. Redukcja tzw. dźwięków uderzeniowych – tego irytującego stukotu, który roznosi się po pomieszczeniach, gdy ktoś po panelach chodzi – jest dla wielu osób priorytetem. Dobrej jakości podkład potrafi znacząco obniżyć poziom hałasu, często o 15-20 dB, co jest odczuwalną różnicą, szczególnie w budownictwie wielorodzinnym.

Do najpopularniejszych materiałów stosowanych jako podkład pod panele należą pianka polietylenowa (PE), korek, filc, płyty z włókien drzewnych lub specjalistyczne maty poliuretanowo-mineralne (PUM). Pianka PE jest najbardziej ekonomiczna, ale oferuje najniższy poziom izolacji akustycznej i termicznej. Korek i filc to opcje naturalne, nieco droższe, ale zapewniające lepsze parametry. Płyty z włókien drzewnych dobrze niwelują drobne nierówności i mają niezłe właściwości izolacyjne.

Jednak to maty PUM, wykonane z wysokiej gęstości granulatu poliuretanowego sprasowanego z minerałami, często zapewniają najlepszą izolację akustyczną (redukcja do 20-22 dB) i dobrą izolację termiczną. Pamiętajmy, że podłoga z ogrzewaniem podłogowym wymaga podkładu o jak najniższym oporze cieplnym (oznaczony jako R [m²K/W]), aby ciepło mogło efektywnie przenikać do pomieszczenia. Standardowe podkłady mają opór w granicach 0,05 - 0,15 m²K/W, podczas gdy te pod "podłogówkę" powinny mieć R poniżej 0,06 m²K/W.

Grubość podkładu również ma znaczenie – dostępne są warianty od 1,5 mm do nawet 6 mm. Grubsze podkłady (np. 5-6 mm) na bazie płyt z włókien drzewnych lepiej radzą sobie z niwelowaniem punktowych nierówności podłoża (do 2-3 mm na 1 metrze bieżącym), co może uratować nas przed koniecznością stosowania masy samopoziomującej przy mniejszych defektach.

Kwestia wyboru podkładu to często balans między ceną a oczekiwanymi parametrami. Tani podkład PE kosztuje około 2-3 zł/m², pianka XPS (polistyren ekstrudowany, dobrze niwelujący nierówności, ale gorzej z akustyką) 4-8 zł/m², korek 10-20 zł/m², a maty PUM czy dobre płyty z włókien drzewnych mogą kosztować 15-30 zł/m² lub więcej.

| Typ Podkładu | Orientacyjna Cena (PLN/m²) | Kluczowe Zalety | Wady | Max Niwelacja Nierówności (mm/m) | Izolacja Akustyczna (Orientacyjna redukcja dB) | Opór Cieplny (R [m²K/W]) |

|---|---|---|---|---|---|---|

| Pianka PE (standardowa, 2-3 mm) | 2-4 | Niska cena, łatwy montaż | Niska gęstość, słabe parametry izolacyjne, niska trwałość | ~0.5 | ~5-10 | ~0.05-0.08 |

| Pianka XPS (ekstrudowana, 3-6 mm) | 4-8 | Dobrze niweluje nierówności, odporna na wilgoć | Średnia izolacja akustyczna, szeleszcząca | ~1-2 | ~10-15 | ~0.07-0.10 |

| Korek (2-4 mm) | 10-20 | Naturalny materiał, dobra akustyka, trwały | Wyższa cena, mniej elastyczny, nie niweluje nierówności | <0.5 | ~15-18 | ~0.05-0.07 (zmienne) |

| Płyty z włókien drzewnych (5-6 mm) | 10-18 | Dobra izolacja termiczna/akustyczna, niweluje nierówności | Wrażliwe na wilgoć, grubość | ~2-3 | ~16-19 | ~0.10-0.15 |

| Maty PUM (poliuretanowo-mineralne, 3 mm) | 15-30+ | Doskonała izolacja akustyczna, niska R pod ogrzewanie, trwałość | Najwyższa cena, cięższe do przenoszenia | ~1.0 | ~18-22 | <0.06 |

Patrząc na tabelę, wyraźnie widać, że pianka PE to rozwiązanie podstawowe – chroni głównie sam panel przed bezpośrednim kontaktem z podłożem, ale cudów w kwestii akustyki czy niwelowania nierówności nie osiągniemy. Jeśli zależy nam na komforcie, warto zainwestować w droższe, gęstsze materiały. Często producenci paneli laminowanych wymagają zastosowania podkładu o konkretnych parametrach izolacji akustycznej i oporu cieplnego, aby uznać gwarancję na produkt. Nie oszczędzajmy w tym miejscu!

Na rynku dostępne są również podkłady "2w1" lub "3w1", które integrują barierę paroizolacyjną (często w postaci zintegrowanej folii lub powłoki) z warstwą izolacji akustycznej i termicznej. Choć wygodne w montażu, należy dokładnie sprawdzić, czy zintegrowana folia ma odpowiednią grubość (0,2 mm) i czy wymaga dodatkowego uszczelnienia taśmą na złączach.

Studium przypadku? Widzieliśmy mieszkanie, gdzie nowi właściciele oszczędzili na podkładzie, kładąc panele bezpośrednio na świeżym jastrychu bez folii paroizolacyjnej i z najtańszą pianką. Po kilku miesiącach panele zaczęły się wybrzuszać w miejscach połączeń, a „stukanie” było słyszalne na dwóch kondygnacjach. Całą podłogę trzeba było zerwać. Koszt naprawy wielokrotnie przewyższył potencjalną oszczędność. To boleśna lekcja o znaczeniu każdego elementu w procesie budowy podłogi panelowej, w tym tej z pozoru nieistotnej, ukrytej warstwy izolacji.

Jak układać panele podłogowe: Kierunek i technika montażu na klik

Sama budowa paneli podłogowych sprowadza się w dużej mierze do zrozumienia, jak poprawnie połączyć ze sobą te drewnopochodne "cegiełki". System montażu na klik zrewolucjonizował instalację, czyniąc ją dostępną nawet dla mniej doświadczonych majsterkowiczów, ale klucz tkwi w opanowaniu techniki i... rozpoczęciu od właściwego kierunku.

Złota zasada mówi: panele podłogowe kładziemy równolegle do głównego źródła światła w pomieszczeniu. Chodzi o to, by krawędzie wzdłużne paneli, te najdłuższe i zazwyczaj posiadające zamek, pokrywały się z kierunkiem padania światła w ciągu dnia. Dlaczego? Ponieważ w ten sposób minimalizujemy widoczność ewentualnych, nawet najdrobniejszych szczelin na złączach, które przy świetle padającym w poprzek mogłyby rzucać delikatny cień.

Gdzie zacząć układanie? Zazwyczaj rozpoczynamy od ściany, przy której znajduje się główne okno, kierując panele w głąb pomieszczenia. W długich i wąskich pomieszczeniach, takich jak korytarze, częściej układamy panele wzdłuż dłuższego boku, niezależnie od okna, aby optycznie nie skracać przestrzeni – choć tu trzeba zadecydować, co jest dla nas ważniejsze: efekt estetyczny czy minimalizacja widoczności złącz.

Pierwszy rząd paneli układa się piórem (lub rzadziej wpustem, w zależności od systemu) w stronę ściany, pamiętając o pozostawieniu niezbędnej dylatacji brzegowej – czyli odstępu od ściany. Standardowa dylatacja brzegowa powinna wynosić od 10 do 15 mm, zależnie od powierzchni pomieszczenia i zaleceń producenta. To przestrzeń dla paneli, które naturalnie "pracują", reagując na zmiany temperatury i wilgotności. Używamy do tego specjalnych klinów dystansowych.

Montaż na klik to system złącz (zamków), które pozwalają na szybkie i beznarzędziowe łączenie paneli. Istnieją różne typy zamków, np. 2G (gdzie panel wsuwa się pod kątem i dociska) i 5G (z dodatkowym, często plastikowym wkładem blokującym, który pozwala na prostsze "przyklepanie" paneli od góry lub wsunięcie z boku). Kluczowe jest precyzyjne dopasowanie zamka i użycie odpowiedniej siły – panel powinien "kliknąć", sygnalizując prawidłowe połączenie bez szczelin.

Drugi i kolejne rzędy zaczynamy układać od panelu skróconego – w ten sposób zapewniamy tzw. przesunięcie (staggering) lub cegiełkowy wzór połączeń na czołach paneli. Minimalne przesunięcie czołowych złącz w sąsiednich rzędach powinno wynosić co najmniej 30-40 cm, aby zapewnić stabilność konstrukcji podłogi i uniknąć koncentracji naprężeń.

Łączenie paneli odbywa się zazwyczaj w dwóch etapach: najpierw łączymy długą krawędź nowego panelu z rzędem już ułożonym, przykładając go pod kątem (zazwyczaj 20-30 stopni, ale to zależy od systemu klik), a następnie opuszczamy panel i dociskamy jego krótką krawędź do czoła sąsiedniego panelu w tym samym rzędzie. W systemach 5G często wystarczy przyłożyć panel do już ułożonego i delikatnie postukać młotkiem gumowym lub przez klocek montażowy, aby zamek "zaskoczył".

Do dobijania paneli, zwłaszcza na końcu rzędu lub przy ścianie, używamy specjalnego klocka montażowego i młotka. Nie bijemy bezpośrednio w panel, ale w klocek włożony w zamek. Pamiętajmy, by uderzenia były delikatne i równomierne, by nie uszkodzić krawędzi panelu lub zamka. Zbyt silne dobijanie może uszkodzić zamek, co z czasem doprowadzi do powstawania szczelin.

Przycinanie paneli będzie nieuniknione. Do tego celu najlepiej nadaje się piła ukośnica (zwłaszcza do prostych, powtarzalnych cięć) lub wyrzynarka (do cięć bardziej skomplikowanych i wycięć na rury czy nieregularne kształty). Mierzymy zawsze od ułożonego panelu do ściany, pamiętając o odjęciu wielkości dylatacji. Jeśli używamy wyrzynarki, panel kładziemy zawsze "lewą" stroną (spodem) do góry, ponieważ brzeszczot wyrzynarki "szarpie" materiał od góry, a chcemy, żeby czysta krawędź była widoczna.

Zastosowanie odpowiednich narzędzi znacząco ułatwia i przyspiesza pracę. Podstawowy zestaw do montażu paneli laminowanych metodą pływającą (bez kleju do podłoża) powinien obejmować:

- Miarka zwijana (co najmniej 5m)

- Ołówek

- Piła do cięcia (wyrzynarka lub ukośnica)

- Kątownik lub ekierka

- Kliniki dystansowe do dylatacji (min. 10-15mm)

- Klocek montażowy (dobijak)

- Dobijak metalowy zagięty (ciągacz do dobijania paneli przy ścianie)

- Młotek (gumowy lub standardowy)

- Nóż do cięcia folii izolacyjnej

Warto też wspomnieć o panelach z fabrycznie naniesionym podkładem. Upraszczają one proces, eliminując konieczność rozkładania oddzielnej warstwy pianki czy filcu. Nadal jednak wymagają folii paroizolacyjnej na podłożach mineralnych. Ich zaletą jest szybszy montaż, a wadą często mniej efektywna izolacja akustyczna w porównaniu do grubych podkładów wysokiej gęstości kupowanych osobno.

Jednym z najczęstszych błędów podczas układania paneli na klik jest niedostateczne dociśnięcie lub dobicie paneli na złączach. Pozostawione minimalne szczeliny nie tylko wyglądają nieestetycznie, ale z czasem mogą powiększyć się pod wpływem eksploatacji, zbierając brud i wilgoć. Po ułożeniu kilku rzędów warto cofnąć się i skontrolować szczelność wszystkich połączeń, zwłaszcza czołowych.

System "pływającej podłogi", czyli ułożenie paneli na podkładzie bez klejenia do podłoża, wymaga szczególnej uwagi przy progach drzwiowych. Panele nie mogą być układane "na sztywno" przez kilka pomieszczeń jednocześnie. Dylatacja musi być zachowana również w świetle drzwi (minimum 2 cm), a złącze to należy maskować specjalnym profilem progowym. Traktowanie podłogi w każdym pokoju jako niezależnej "wyspy" zapobiega przenoszeniu naprężeń i pękaniu złączy na większych powierzchniach.

Układanie paneli to często wyścig z samym sobą, ale pośpiech jest złym doradcą. Pamiętajmy, że każdy panel, każda deska, musi być starannie wpasowana i połączona. Satysfakcja z równej, szczelnie ułożonej podłogi wynagradza trud włożony w precyzyjne klikanie i docinanie. Jak mawia stare powiedzenie: "Co nagle, to po diable" – w montażu paneli sprawdza się to w stu procentach.

Dopasowanie paneli w trudno dostępnych miejscach

Każdy, kto choć raz układał panele podłogowe, wie, że największe wyzwania czekają nas nie na otwartej przestrzeni pokoju, ale w okolicach drzwi, kaloryferów, rur instalacyjnych czy wszelkiego rodzaju kolumn i wystających elementów konstrukcyjnych. To właśnie te newralgiczne miejsca wymagają najwięcej cierpliwości, precyzji i nieszablonowego myślenia.

Szczególnym utrapieniem są zazwyczaj rury instalacji grzewczej wystające z podłogi. Ominąć je panelem tak, aby zachować estetykę i funkcjonalność, a jednocześnie pamiętać o dylatacji, to prawdziwa sztuka. Pierwszym krokiem jest dokładne zmierzenie. Potrzebujemy wiedzieć, w jakiej odległości od krawędzi panelu (zwykle tej, która znajdzie się bliżej ściany) znajduje się środek rury oraz jaka jest odległość między środkami rur, jeśli wystają dwie obok siebie.

Po dokładnym trasowaniu miejsca wycięcia na panelu, musimy wywiercić otwory. Średnica otworu powinna być większa od średnicy rury o co najmniej 20-30 mm, co odpowiada wielkości wymaganej dylatacji wokół rury. Jeśli rura ma średnicę 20 mm, otwór powinien mieć minimum 40-50 mm. Używamy do tego otwornicy lub wiertła do drewna o odpowiedniej średnicy, pamiętając, że to środek otworu ma pokrywać się z wytrasowanym punktem, będącym środkiem rury.

Wywiercenie otworu to połowa sukcesu. Aby umieścić panel wokół rury, musimy go naciąć od krawędzi do otworu. Cięcie wykonujemy prosto wzdłuż linii, która będzie maskowana przez panel nad listwą przypodłogową lub bezpośrednio przy ścianie. Nacięty panel składa się wtedy z dwóch części – głównej i mniejszego "języka", który zawiera fragment wywierconego otworu. Cięcie wykonujemy precyzyjnie wyrzynarką lub nawet ostrym nożykiem do tapet (dla cieńszych paneli).

Następnie obie części panelu wpasowujemy wokół rury. Kawałek z "językiem" wsuwamy od boku lub od góry i doklejamy go do panelu macierzystego wzdłuż linii cięcia używając kleju do drewna (zwykle wikolu). Po zaschnięciu kleju miejsce to jest prawie niewidoczne, a całość wokół rury maskujemy specjalnymi rozetami maskującymi, dostępnymi w różnych średnicach i kolorach, dopasowanych do paneli czy rur.

Kolejne wyzwanie to ościeżnice drzwiowe. Tu mamy zasadniczo dwie szkoły – pierwsza, prostsza, to dopasowanie panelu do kształtu ościeżnicy poprzez wycięcie. Panel układa się do ościeżnicy, zaznacza jego kształt i wycina odpowiednie wcięcia wyrzynarką. Mankamentem jest to, że wcięcia są widoczne, a zachowanie idealnie równej krawędzi bywa trudne.

Druga, bardziej profesjonalna metoda, dająca znacznie lepszy efekt estetyczny, to podcięcie ościeżnicy. Polega ona na mechanicznym usunięciu dolnej części pionowej futryny na grubość panelu wraz z podkładem. Używa się do tego specjalnej piły do ościeżnic lub popularnego multitoola z odpowiednią końcówką tnącą. Żeby wykonać cięcie na właściwej wysokości, podkładamy pod piłę czy multitool kawałek panela wraz z podkładem – uzyskujemy idealną linię cięcia. Dzięki temu możemy wsunąć panel bezpośrednio pod futrynę, bez konieczności wycinania w nim skomplikowanych kształtów, co daje czyste i estetyczne wykończenie bez widocznych szczelin.

Trudne miejsca to także wszelkiego rodzaju nieregularne ściany, słupy czy obudowy kominków. W takich sytuacjach z pomocą przychodzi przyrząd do kopiowania kształtów (tzw. konturomierz). Przykładamy go do obiektu, którego kształt chcemy odwzorować, kopiujemy jego profil, a następnie przenosimy go na panel i wycinamy wyrzynarką. Oczywiście, zawsze musimy pamiętać o zachowaniu odpowiedniej dylatacji – wycięcie powinno być większe niż kopiowany kształt.

Niejednokrotnie praca w trudno dostępnych miejscach sprowadza się do dokładnego mierzenia i wycinania pojedynczych, często niewielkich kawałków paneli. Może to być praco- i czasochłonne, ale precyzja jest kluczowa. W tym miejscu często przydaje się dobry zapas materiału, ponieważ pomyłki są wkalkulowane w proces. Zakup paneli z 5-10% naddatkiem (na straty związane z docinaniem, zwłaszcza w skomplikowanych pomieszczeniach) to standardowa praktyka.

Zdarza się, że napotykamy na przeszkody, które wymagają nieco innej strategii. Przy szafkach kuchennych montowanych na stałe, panele podłogowe kończymy przed cokołem. Podobnie przy ciężkich, wbudowanych szafach. Chodzi o to, by panel nie był "przygnieciony" ciężarem mebla, co uniemożliwiłoby mu swobodne ruchy związane z dylatacją i mogłoby doprowadzić do wybrzuszenia podłogi na otwartej przestrzeni.

Pamiętam, jak podczas jednej z instalacji musieliśmy dopasować panele wokół owalnego słupa nośnego. Standardowe metody zawiodły. Dopiero po kilkukrotnym trasowaniu na papierowym szablonie i próbach "na sucho" na kawałkach paneli udało się uzyskać akceptowalny kształt. To pokazuje, że czasem potrzeba kreatywności i metody prób i błędów, by sprostać wyzwaniu. Kluczowe jest, aby nie zniechęcać się pierwszym niepowodzeniem i dokładnie analizować, dlaczego wycięcie nie pasuje.

Praca w kątach, przy wąskich przejściach czy dojściach do kaloryferów to prawdziwy test cierpliwości i umiejętności manualnych. Odpowiednie narzędzia, takie jak precyzyjna wyrzynarka z wąskim brzeszczotem, piła wielofunkcyjna (multitool) oraz dokładne narzędzia pomiarowe (cyrkiel traserski, kątownik, miarka zwijana z blokadą) stają się naszymi najlepszymi przyjaciółmi. W tych miejscach liczy się każdy milimetr.

Końcowy etap dopasowania paneli w trudno dostępnych miejscach to maskowanie krawędzi. Poza rozetami maskującymi na rury, używamy listew przypodłogowych i profili przejściowych, aby zakryć dylatacje brzegowe i te pod drzwiami. Warto wybierać listwy, które oferują pewien margines tolerancji przy montażu – ukryją drobne niedoskonałości wycięcia panela przy ścianie i jednocześnie pozwolą panelowi "oddychać" pod spodem. Uszczelnienie dylatacji rur z pomocą rozet, czy estetyczne wykończenie przy futrynach to kropka nad i całej instalacji.