Co ile dylatacja posadzki — wytyczne i praktyka

Dylatacje posadzki — proste pytanie, skomplikowana odpowiedź. Kluczowe dylematy: jak często rozmieścić szczeliny, by zapobiec pęknięciom, oraz jak dobrać szerokość i typ w zależności od grubości płyty i obciążeń. Trzeci wątek to decyzja o tym, kiedy system cienkowarstwowy lub zbrojenie pozwalają zmniejszyć liczbę dylatacji bez utraty trwałości.

- Czynniki wpływające na częstotliwość dylatacji posadzki

- Grubość płyty i rodzaj posadzki a dylatacje

- Szerokość i rozmieszczenie szczelin dylatacyjnych

- Wpływ klimatu i zmian temperatury na dylatacje

- Znaczenie zbrojenia w dylatacjach posadzek

- Systemy dylatacyjne i projekty inżynierskie

- Konsultacja techniczna i decyzje projektowe dotyczące dylatacji

- Co ile dylatacja posadzki — Pytania i odpowiedzi

Poniżej zbieram praktyczne wytyczne i typowe wartości. Tabela pokazuje rekomendacje dla kilku najczęściej spotykanych układów posadzek — grubość, zbrojenie, typ obciążenia oraz sugerowany odstęp i szerokość szczeliny.

| Typ posadzki | Grubość (mm) | Zbrojenie | Obciążenie | Odstęp dylatacji (m) | Szer. szczeliny (mm) | Uwagi |

|---|---|---|---|---|---|---|

| Posadzka przemysłowa ciężka | 200–300 | pręty/siatka | forklifts, ciężkie maszyny | 4–6 | 12–20 | szerokie przy bramach, przejściach |

| Magazyn / hala średnie obciąż. | 150–200 | siatka/rozproszone | palety, ruch | 5–7 | 8–12 | częstsze przy słupach i progach |

| Posadzka biurowa / mieszkalna | 100–150 | minimalne / brak | pieszy, lekkie meble | 6–10 | 8–12 | fugi elastyczne pod płytkami |

| Systemy żywiczne / cienkowarstwowe | 2–10 (nakład) | podłoże betonowe | pieszego/średnie | zależne od podłoża 8–12 | 6–12 | zwykle odwzorowanie dylatacji konstrukcyjnych |

| Płytki ceramiczne na wylewce | warstwa 30–50 | zależne | pieszego / ruch lekki | 8–12 | 8–12 (fuga elastyczna) | stosować profile przy przejściach |

Z tabeli wynika, że najkrótsze odstępy stosuje się tam, gdzie są duże obciążenia i drgania (4–6 m), a najdłuższe przy lekkich użytkowaniach (8–10 m). Szerokość szczeliny rośnie wraz z przewidywanym ruchem (12–20 mm dla hal ciężkich). To konkretne punkty wyjściowe — ostateczny układ zależy od projektu i warunków klimatycznych.

- Określ rodzaj posadzki i grubość płyty.

- Skalkuluj spodziewane obciążenia i ruch termiczny.

- Wybierz typ zbrojenia i sposób kontroli skurczu (wiązanie, siatka, pręty).

- Zaplanuj rozmieszczenie szczelin przy ścianach, słupach i przejściach instalacyjnych.

- Wybierz metodę wypełnienia (backer‑rod + kit, profile, pokrycia ochronne).

- Skonsultuj projekt z inżynierem i wykonawcą przed betonowaniem.

Czynniki wpływające na częstotliwość dylatacji posadzki

Najważniejsze czynniki to grubość płyty, rodzaj zbrojenia, obciążenia użytkowe oraz właściwości betonu (skurcz, skład). Krótkie skurcze plastyczne i późniejszy skurcz wysychania sumują się z ruchem termicznym. Z tego powodu nawet grubsze płyty zbrojone nie likwidują potrzeby dylatacji — mogą jedynie zmniejszyć ich liczbę.

Zobacz także: Posadzki epoksydowe cena: Koszt m² w 2025

Podłoże i warunki wykonania także mają znaczenie: nierównomierne podparcie, miękka podsypka, czy duże różnice wilgotności zwiększają ryzyko pęknięć w miejscach bez dylatacji. Dlatego miejsca przejść technologicznych i zmiany podłoża wymagają dodatkowych szczelin.

Przewidywana trwałość i planowane obciążenie decydują o rozmieszczeniu: magazyn z intensywnym ruchem wózków potrzebuje gęstszej siatki dylatacyjnej niż salon wystawowy. Projekt to kompromis pomiędzy funkcją, estetyką i kosztami.

Grubość płyty i rodzaj posadzki a dylatacje

Grubość płyty wpływa na rozkład naprężeń. Cieńsze warstwy – jak wylewki 40–80 mm – szybko odkształcają się i wymagają częstszych cięć kontrolnych. Grubsze płyty nośne (150–300 mm) lepiej rozprowadzają naprężenia, ale przy dużych obciążeniach nadal warto stosować krótsze odstępy.

Zobacz także: Przekrój posadzki z ogrzewaniem podłogowym 2025

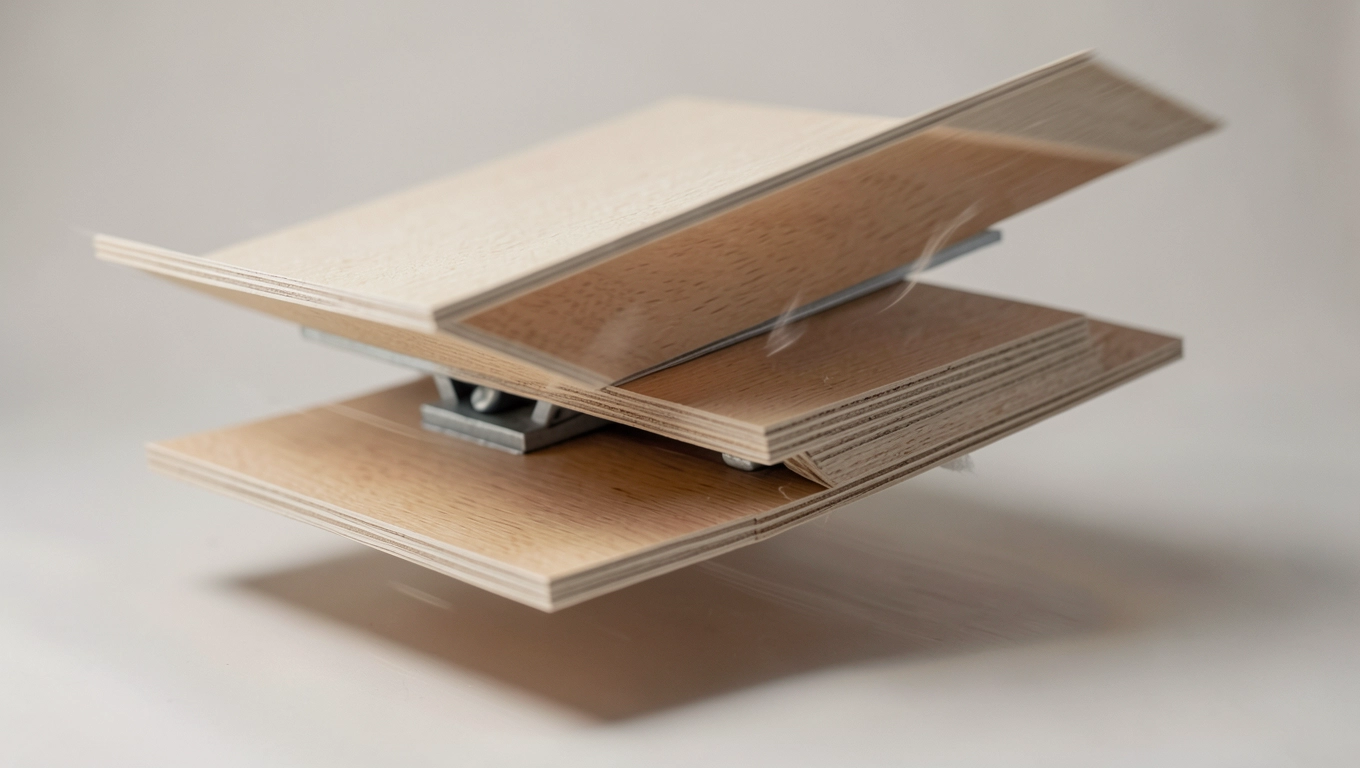

Rodzaj posadzki wpływa także na sposób przenoszenia obciążeń: posadzki cementowe pękają inaczej niż żywiczne, a płytki ceramiczne potrzebują elastycznych fug. Systemy cienkowarstwowe mogą odwzorować istniejące dylatacje, lecz nie powinny ich ignorować — właściwy wykonawca wskaże miejsca przerw.

Dobór grubości i rodzaju często idzie w parze z wyborem zbrojenia. Mesh czy włókna rozproszone zmniejszą szerokość i liczbę pęknięć, ale nie eliminują konieczności planowania szczelin kontrolnych w punktach newralgicznych.

Szerokość i rozmieszczenie szczelin dylatacyjnych

Szerokość szczeliny określa się, uwzględniając spodziewane przemieszczenia termiczne i skurczowe. Przybliżone obliczenie: ruch termiczny ≈ współczynnik rozszerzalności (ok. 10 µm/m·°C) × różnica temperatur × długość odcinka. Dla 10 m i ΔT = 40°C daje to ≈4 mm ruchu, do którego trzeba doliczyć skurcz.

Stąd praktyczne szerokości 8–12 mm dla większości zastosowań i 12–20 mm w halach ciężkich. Rozmieszczenie: przy ścianach, słupach, w miejscach zmiany kierunku ruchu oraz przy progach instalacyjnych — to punkty największych naprężeń.

Wypełnienie szczelin powinno być elastyczne i trwale przyczepne: backer‑rod + kit poliuretanowy, profile EPDM lub aluminiowe pokrycia tam, gdzie wymagana jest estetyka i odporność mechaniczna. Wybór determinuje koszt i czas wykonania.

Wpływ klimatu i zmian temperatury na dylatacje

Region klimatyczny i warunki eksploatacji zmieniają potrzeby dylatacyjne. W obszarach z dużymi wahaniami temperatur trzeba przewidzieć większe szczeliny i materiały o większej elastyczności. Nawet w halach ogrzewanych różnice temperatur między dniem a nocą wpływają na ruchy posadzki.

W praktyce projekt termiczny posadzki uwzględnia lokalne ΔT, jednak prostą kalkulacją można oszacować minimalne zapasy ruchu. Przy ΔT 30–40°C oraz odcinku 8–10 m warto zakładać szczelinę co najmniej 10 mm.

Klimat wpływa też na dobór materiałów uszczelniających: w wilgotnym środowisku lepsze są materiały o niskiej nasiąkliwości oraz odporne na utratę elastyczności. Dobrze dobrana dylatacja pracuje latami bez napraw.

Znaczenie zbrojenia w dylatacjach posadzek

Zbrojenie kontroluje rozprzestrzenianie pęknięć i pozwala na większe rozstawy dylatacyjne. Siatka zgrzewana, włókna polipropylenowe lub pręty mają różne efekty: włókna ograniczają mikropęknięcia, pręty przesuwają naprężenia i mogą wymagać odmiennych rozwiązań łączeń.

Gęstsze zbrojenie nie eliminuje szczelin kontrolnych, ale wpływa na ich liczbę i lokalizację. Przy projektowaniu trzeba uwzględnić też zbrojenie rozproszone, które zmniejsza szerokość pęknięć i poprawia estetykę powierzchni.

W dokumentacji projektowej warto podać rodzaj i rozmieszczenie zbrojenia oraz miejsca, gdzie pęknięcia są dopuszczalne. To ułatwia wykonawcy pracę i redukuje ryzyko reklamacji.

Systemy dylatacyjne i projekty inżynierskie

Wybór systemu zależy od funkcji i estetyki. Najprostsze to cięcia kontrolne (saw‑cuts) wykonane wcześnie po wylaniu, wypełnione później elastomerem. Bardziej trwałe rozwiązania to profile aluminiowe z wkładkami gumowymi lub elastyczne listwy EPDM.

Koszty: orientacyjnie wykonanie dylatacji (materiał + robocizna) to około 15–200 PLN/m, zależnie od systemu. Saw‑cut bez wypełnienia jest najtańszy; profile metalowe kosztują najwięcej. Poniższy wykres pokazuje przykładowe koszty.

Konsultacja techniczna i decyzje projektowe dotyczące dylatacji

Decyzje projektowe powinny być podejmowane w zespole: projektant konstrukcji, technolog posadzki i wykonawca. Dokumentacja powinna zawierać rysunek rozmieszczenia szczelin, ich szerokości oraz wskazówki montażowe (czas cięcia, materiał wypełnienia).

Przy planowaniu podaj parametry betonu (np. klasa C25/30, zawartość cementu, przewidywany skurcz), oczekiwane obciążenia i warunki eksploatacji. Z naszego doświadczenia największe błędy wynikają z braku koordynacji między branżami.

Przed realizacją warto wykonać próbny odcinek i ustalić sposób cięcia oraz materiał uszczelniający. Prosty dialog na budowie: „Gdzie dajemy szczelinę?” — „Tam, gdzie beton będzie się kurczył najszybciej” — rozwiązuje wiele późniejszych sporów.

Co ile dylatacja posadzki — Pytania i odpowiedzi

Co ile dylatacja posadzki powinna być wykonywana w zależności od grubości płyty?

Najczęściej 4–6 metrów w posadzkach przemysłowych, przy czym częstotliwość zależy od grubości płyty oraz rodzaju posadzki i obciążeń.Jakie czynniki wpływają na szerokość i rozmieszczenie szczelin dylatacyjnych?

Decydują obciążenia eksploatacyjne, warunki klimatyczne (temp. i zmiany temp.), rodzaj zbrojenia, rodzaj betonu oraz przewidywana trwałość posadzki.Czy zastosowanie mikrocementu lub cienkowarstwowych systemów eliminuje potrzebę dylatacji?

Może ograniczyć lub wyeliminować dylatacje, decyzję podejmuje wykonawca we współpracy z inżynierem w zależności od zakresu pracy.Gdzie i jak projektować dylatacje oraz jaki system stosować?

Dylatacje projektuj w miejscach największego naprężenia: przy ścianach, słupach, na przejściach i przy zmianie kierunku posadzki. Stosuj elastyczne systemy dylatacyjne, np. systemy uznanych ofert (np. BAUTECH), aby zapewnić długotrwałą elastyczność.