Jak zrobić formę do żywicy epoksydowej w 2025 roku: Poradnik krok po kroku

Zastanawiasz się, jak zrobić formę do żywicy epoksydowej? Kluczem do sukcesu jest wybór odpowiedniego materiału i techniki. Silikon jest powszechnie uważany za najlepszy wybór ze względu na swoją elastyczność i łatwość użycia, ale to tylko wierzchołek góry lodowej w świecie form dla żywic. Przygotuj się na fascynującą podróż po zakamarkach formierstwa epoksydowego!

- Jak zrobić formę do żywicy epoksydowej? - Krok po kroku

- Wybór materiałów na formę do żywicy epoksydowej: Przegląd opcji

- Tworzenie modelu formy: Pierwszy krok do idealnej formy z żywicy

- Budowa obudowy formy: Jak przygotować przestrzeń do odlewu formy

- Odlewanie formy z silikonu: Praktyczny przewodnik krok po kroku

Materiały form - Przegląd z 2025 roku

W 2025 roku, rynek materiałów do form oferuje szeroki wachlarz opcji, każda z unikalnymi zaletami i wadami. Analizując dane z różnych źródeł, można wyłonić pewne tendencje i preferencje użytkowników. Spójrzmy na to z bliska, bez zbędnego owijania w bawełnę.

| Materiał Formy | Koszt (skala 1-5, 1=niski) | Trwałość (skala 1-5, 1=niska) | Odtworzenie Detali (skala 1-5, 1=niskie) | Łatwość Użycia (skala 1-5, 1=łatwe) | Typowe Projekty |

|---|---|---|---|---|---|

| Silikon | 3 | 4 | 5 | 5 | Biżuteria, figurki, podstawki, elementy dekoracyjne |

| Plastik (PETG) | 2 | 3 | 3 | 4 | Większe formy, proste kształty, organizery |

| Drewno | 1 | 2 | 2 | 3 | Duże, rustykalne projekty, tace, misy |

Jak widać, silikon króluje, jeśli chodzi o detale i łatwość użytkowania, ale ma swoją cenę. Plastik PETG, popularny w druku 3D, staje się ciekawą alternatywą dla większych projektów, gdzie precyzja detali nie jest priorytetem numer jeden. Drewno, choć najtańsze, to prawdziwy twardziel, dobry do masywnych form, ale wymaga więcej wprawy i nie odda finezyjnych szczegółów. Wybór, jak zwykle, należy do Ciebie – co projekt, to inna piosenka!

Jak zrobić formę do żywicy epoksydowej? - Krok po kroku

Zastanawiasz się nad stworzeniem unikatowych przedmiotów z żywicy epoksydowej? Kluczem do sukcesu jest perfekcyjna forma. Można rzecz, że tworzenie formy do żywicy epoksydowej to niczym budowa fundamentów pod wieżowiec – bez solidnych podstaw, cała konstrukcja legnie w gruzach. Nie kupuj kota w worku, czyli gotowych form, kiedy masz w sobie duszę artysty! Wykonanie formy własnoręcznie to inwestycja, która szybko się zwróci, otwierając przed Tobą drzwi do nieskończonych możliwości.

Zobacz także: Żywica epoksydowa: Właściwości, zastosowania i poradnik

Wybór materiału na formę - fundament Twojego projektu

Na rynku w 2025 roku królują trzy główne materiały do form: silikon, plastik i drewno. Każdy z nich ma swoje zalety i wady, niczym bohaterowie westernu – są dobrzy, źli i brzydcy, w zależności od projektu.

- Silikon: Elastyczny niczym guma do żucia, idealny do skomplikowanych kształtów i detali. Cena silikonu formierskiego waha się od 80 do 150 zł za kilogram, w zależności od twardości i producenta. Pamiętaj, że im bardziej skomplikowany kształt, tym bardziej elastyczny silikon będzie potrzebny, a to przekłada się na wyższą cenę.

- Plastik (polipropylen, polistyren): Twardy i stabilny niczym skała, doskonały do prostych, geometrycznych form. Arkusz plastiku o grubości 3mm i wymiarach 50x50 cm to wydatek rzędu 20-40 zł. Plastik jest tańszy od silikonu, ale mniej uniwersalny i wymaga precyzyjnego cięcia i łączenia.

- Drewno (MDF, sklejka): Tradycyjne i łatwo dostępne, niczym chleb powszedni. Płyta MDF o grubości 10mm i wymiarach 60x60 cm kosztuje około 30-50 zł. Drewno jest dobre do dużych, prostokątnych form, ale mniej precyzyjne i wymaga zabezpieczenia przed wilgocią.

Przygotowanie modelu - pierwszy krok do arcydzieła

Model, czyli oryginał, od którego odlejesz formę, to serce całego procesu. Może nim być dosłownie wszystko – od zabawki z dzieciństwa, przez kamień znaleziony na plaży, po własnoręcznie ulepiony kształt z modeliny. Ważne, aby model był gładki i czysty, niczym lustro odbijające Twoje ambicje. Powierzchnię modelu warto zabezpieczyć woskiem lub specjalnym preparatem rozdzielającym, aby forma łatwo od niego odeszła, niczym statek od brzegu.

Budowa skrzynki formierskiej - ograniczenia, które dają wolność

Skrzynka formierska, zwana też kokilem, to rama, która otacza model i utrzymuje płynny materiał formierski w ryzach. Możesz ją zbudować z płyt MDF, pleksi, a nawet klocków LEGO – ogranicza Cię tylko wyobraźnia, niczym malarza płótno. Ważne, aby skrzynka była szczelna, niczym skarbiec strzegący tajemnic. Rozmiar skrzynki powinien być o kilka centymetrów większy od modelu z każdej strony – to przestrzeń na ścianki formy.

Zobacz także: Żywica epoksydowa na schody zewnętrzne – Trwałość i Styl 2025

Zalewanie formy - chwila prawdy

Mieszanie i wylewanie silikonu to moment kulminacyjny, niczym finałowy akt dramatu. Silikon miesza się z utwardzaczem w proporcjach zalecanych przez producenta – zazwyczaj jest to stosunek 10:1 lub 1:1, niczym przepis na magiczny eliksir. Mieszaj powoli i dokładnie, unikając pęcherzyków powietrza, które są niczym wrzody na pięknym obliczu formy. Wylewaj silikon cienkim strumieniem, zaczynając od najniższego punktu modelu, niczym woda wypełniająca dolinę. Czas utwardzania silikonu to zazwyczaj od 24 do 48 godzin, w zależności od rodzaju i grubości warstwy – cierpliwość jest cnotą formiera.

Wyjmowanie modelu i przygotowanie formy do odlewu - narodziny nowej formy

Po utwardzeniu silikonu, delikatnie rozbierz skrzynkę formierską i wyjmij model, niczym archeolog wydobywający skarb z ziemi. Forma jest gotowa! Teraz czas na jej przygotowanie do odlewu żywicy. Formę silikonową zazwyczaj wystarczy oczyścić z kurzu i pyłu. Formy plastikowe i drewniane warto posmarować środkiem rozdzielającym, aby żywica nie przywarła, niczym mucha do lepu. Forma do żywicy epoksydowej jest teraz Twoim narzędziem, Twoim oknem na świat kreatywności.

Wybór materiałów na formę do żywicy epoksydowej: Przegląd opcji

Decyzja o tym, jak zrobić formę do żywicy epoksydowej, jest kluczowym momentem dla każdego, kto pragnie zagłębić się w świat żywic artystycznych lub funkcjonalnych odlewów. Nie da się ukryć, że sukces projektu w dużej mierze zależy od wyboru odpowiedniego materiału na formę. Rynek w 2025 roku, bogatszy o nowe technologie i doświadczenia rzemieślników, oferuje paletę opcji, które mogą zarówno zachwycić, jak i przytłoczyć początkującego entuzjastę.

Silikon: Król wszechstronności

Silikon, niczym stary, dobry przyjaciel, pozostaje najpopularniejszym wyborem w świecie form do żywic epoksydowych. Dostępny w dwóch głównych wariantach – silikonach kondensacyjnych (cyna) i addycyjnych (platyna) – oferuje elastyczność i odporność, które trudno przecenić. Silikony kondensacyjne, zazwyczaj tańsze (około 80-120 PLN za kilogram w 2025 roku), są bardziej tolerancyjne na wilgoć i łatwiejsze w użyciu dla początkujących. Jednak ich żywotność może być nieco krótsza, a skurcz podczas utwardzania (rzędu 0.2-0.5%) wymaga uwzględnienia przy precyzyjnych projektach.

Silikony addycyjne, choć droższe (150-250 PLN za kilogram), to liga mistrzów w świecie form. Minimalny skurcz, wyjątkowa trwałość i odporność na inhibitory utwardzania żywic sprawiają, że są idealne do skomplikowanych form i projektów wymagających najwyższej precyzji. Wyobraźmy sobie formę do miniaturowych figurek szachowych – tutaj silikon addycyjny pokaże swoją klasę, odwzorowując każdy detal z aptekarską dokładnością.

- Silikon kondensacyjny (cyna):

- Cena: 80-120 PLN/kg

- Skurcz: 0.2-0.5%

- Żywotność: Średnia

- Zalety: Tańszy, łatwy w użyciu, tolerancyjny na wilgoć

- Wady: Większy skurcz, krótsza żywotność

- Silikon addycyjny (platyna):

- Cena: 150-250 PLN/kg

- Skurcz: Minimalny

- Żywotność: Długa

- Zalety: Minimalny skurcz, długa żywotność, wysoka precyzja

- Wady: Droższy, bardziej wrażliwy na inhibitory

Lateks: Elastyczność i naturalność

Lateks, choć rzadziej spotykany w kontekście form do żywic, nadal ma swoich zwolenników, szczególnie wśród artystów poszukujących naturalnych materiałów. Formy lateksowe charakteryzują się niezwykłą elastycznością, co czyni je idealnymi do odlewania skomplikowanych kształtów z podcięciami. Cena lateksu w 2025 roku oscyluje w granicach 60-100 PLN za litr, co plasuje go cenowo pomiędzy silikonami kondensacyjnymi a addycyjnymi. Jednak praca z lateksem wymaga cierpliwości i wprawy – nakładanie warstw i długi czas schnięcia mogą być wyzwaniem dla niecierpliwych. Pamiętajmy też, że lateks jest mniej odporny na rozpuszczalniki i niektóre chemikalia, co może ograniczać jego zastosowanie w przypadku agresywnych żywic.

Poliuretan: Wytrzymałość i sztywność

Poliuretan, wchodząc na scenę, wnosi element solidności i wytrzymałości. Formy poliuretanowe są zazwyczaj sztywniejsze od silikonowych czy lateksowych, co czyni je doskonałym wyborem do odlewania większych elementów lub form wymagających strukturalnego wsparcia. Ceny poliuretanów w 2025 roku są zróżnicowane, w zależności od twardości i specyficznych właściwości, ale można przyjąć zakres 120-200 PLN za kilogram. Poliuretany charakteryzują się wysoką odpornością mechaniczną i chemiczną, ale ich elastyczność jest mniejsza, co może utrudniać wyjmowanie skomplikowanych odlewów. Wyobraźmy sobie formę do blatu stołu z żywicy – tutaj poliuretan zapewni stabilność i precyzję, niezbędne przy tak dużych gabarytach.

Inne opcje: Od plastiku po glinę

Świat form do żywic nie kończy się na silikonie, lateksie i poliuretanie. W 2025 roku, w duchu recyklingu i kreatywnego podejścia, coraz większą popularność zyskują formy wykonane z materiałów wtórnych lub nietypowych. Stare plastikowe pojemniki, pudełka, a nawet formy do pieczenia mogą z powodzeniem posłużyć jako baza do prostych odlewów. Koszt? Praktycznie zerowy, poza odrobiną kreatywności i czasu. Glina, plastelina czy gips, choć mniej trwałe, mogą być wykorzystane do tworzenia form jednorazowych lub prototypów, pozwalając na eksperymentowanie z kształtami i technikami bez dużych inwestycji.

Wybór materiału na formę to, jak widzimy, nie tylko kwestia ceny, ale przede wszystkim dopasowania do konkretnego projektu i oczekiwań. Czy zależy nam na precyzji detali, trwałości formy, czy może na prostocie i niskim koszcie? Odpowiedź na te pytania, niczym kompas, pokieruje nas w stronę optymalnego rozwiązania. Pamiętajmy, że jak zrobić formę do żywicy epoksydowej to podróż pełna eksperymentów i odkryć, a wybór materiału to pierwszy, ale kluczowy krok na tej drodze.

Tworzenie modelu formy: Pierwszy krok do idealnej formy z żywicy

Zanim zanurzymy się w magiczny świat tworzenia form do żywicy epoksydowej, musimy postawić fundament. Wyobraź sobie, że chcesz zbudować dom. Nie zaczynasz od dachu, prawda? Podobnie jest z formami – kluczem do sukcesu jest solidny model. To on nada kształt Twojej przyszłej, idealnej formie, a co za tym idzie, perfekcyjnemu odlewowi z żywicy.

Dlaczego model jest tak ważny?

Model formy to nie tylko kaprys artysty, to absolutna konieczność. Pomyśl o nim jak o mapie skarbów. Bez niego błądzisz w ciemności, ryzykując, że Twoja forma będzie… no cóż, powiedzmy, że mniej niż idealna. Dobrze wykonany model to gwarancja precyzji i powtarzalności. Chcesz odlewać setki identycznych elementów? Model jest Twoim sprzymierzeńcem. Chcesz unikatowego, skomplikowanego kształtu? Tym bardziej potrzebujesz mistrzowskiego modelu. Innymi słowy, model formy to fundament idealnego odlewu. Zaniedbanie tego etapu to jak próba upieczenia ciasta bez mąki – po prostu się nie uda.

Materiały na model – wybór należy do Ciebie!

Rynek w 2025 roku oferuje prawdziwe bogactwo materiałów modelarskich. Masz do wyboru glinę modelarską, drewno, płyty MDF, a nawet wydruki 3D. Glinę modelarską, taką jak popularna glina polimerowa, kupisz już od 25 zł za kilogram. Jest plastyczna, łatwa w obróbce, idealna dla początkujących. Drewno, klasyka gatunku, to wybór dla bardziej zaawansowanych. Deska sosnowa o wymiarach 20x100x2000 mm to wydatek rzędu 15 zł, ale wymaga już narzędzi i umiejętności. Płyty MDF, gładkie i stabilne, kosztują około 40 zł za arkusz 600x600 mm. A druk 3D? Filament PLA to około 80 zł za kilogram, a możliwości kształtowania są niemal nieograniczone. Wybór materiału zależy od Twojego projektu, budżetu i umiejętności. Pamiętaj, nie ma złego wyboru, jest tylko wybór mniej lub bardziej odpowiedni do danej sytuacji.

Krok po kroku: tworzymy model

Zabieramy się do dzieła! Niezależnie od wybranego materiału, proces tworzenia modelu ma kilka kluczowych etapów. Zaczynamy od projektu – szkic na papierze, model 3D, cokolwiek podpowiada Ci wyobraźnia. Następnie przenosimy projekt na wybrany materiał. Jeśli to glina, formujemy ręcznie, dodając i odejmując materiał, aż do uzyskania pożądanego kształtu. Przy drewnie i MDF niezbędne będą narzędzia – piła, dłuto, pilnik. Druk 3D to kwestia oprogramowania i drukarki, ale wymaga czasu i wiedzy technicznej. Kluczowe jest precyzyjne odwzorowanie projektu i dbałość o detale. Pamiętaj, forma odzwierciedli każdy, nawet najmniejszy niedoskonałość modelu. Jak mówi stare modelarskie przysłowie: "Co na modelu, to i w formie, a co w formie, to w żywicy".

Szlifowanie diamentu – wykończenie modelu

Model gotowy, ale to nie koniec pracy. Teraz czas na wykończenie. Szlifowanie, polerowanie, uszczelnianie – to zabiegi, które podniosą jakość Twojej formy na wyższy poziom. Papier ścierny o gradacji od 120 do 2000, pasta polerska, lakier akrylowy – to Twoi sprzymierzeńcy w walce o idealną powierzchnię modelu. Szlifowanie usuwa niedoskonałości, polerowanie nadaje gładkość, a lakier uszczelnia porowate materiały, zapobiegając przywieraniu silikonu formierskiego. Ten etap wymaga cierpliwości i dokładności, ale efekty są warte zachodu. Gładki model to gładka forma, a gładka forma to idealny odlew. Proste, prawda?

Model gotowy – co dalej?

Model formy dumnie prezentuje swoje wdzięki. Co dalej? Teraz wkraczamy w fascynujący świat silikonów formierskich i tworzenia właściwej formy. Ale to już temat na kolejny rozdział. Pamiętaj, solidny model to połowa sukcesu w procesie tworzenia formy do żywicy epoksydowej. Poświęć mu należytą uwagę, a efekty Cię zaskoczą. Bo jak mawiali starożytni rzemieślnicy: "Dobra forma rodzi arcydzieło".

Budowa obudowy formy: Jak przygotować przestrzeń do odlewu formy

Zastanawiałeś się kiedyś, jak powstają te idealnie gładkie i błyszczące odlewy z żywicy epoksydowej, które widzisz na targach rękodzieła albo w designerskich sklepach? Sekret tkwi nie tylko w samej żywicy, ale przede wszystkim w przygotowaniu formy. To jak z pieczeniem ciasta – możesz mieć najlepsze składniki, ale bez odpowiedniej formy, efekt końcowy będzie daleki od ideału. A my tutaj nie bawimy się w półśrodki, prawda?

Wybór materiałów na obudowę – fundament Twojego sukcesu

Zacznijmy od podstaw, czyli od materiałów. Myślisz pewnie: "Pudełko i tyle". Nic bardziej mylnego! Odpowiedni materiał to klucz do łatwego wyjmowania odlewu i perfekcyjnej powierzchni. Najczęściej stosuje się płyty MDF lub sklejki. Płyty MDF o grubości 10-12 mm to złoty środek – wystarczająco sztywne, żeby forma się nie odkształcała pod ciężarem żywicy, a jednocześnie łatwe w obróbce. Ceny w 2025 roku? Za arkusz MDF 12mm o wymiarach 120x60 cm zapłacisz około 45-60 zł. Sklejka jest nieco droższa, ale bardziej odporna na wilgoć, co może być istotne, jeśli pracujesz w wilgotnym pomieszczeniu. Pamiętaj, że inwestycja w dobre materiały to oszczędność czasu i nerwów później.

Niezbędne narzędzia – bez nich ani rusz

Ok, materiały mamy, czas na narzędzia. Bez nich, to jak próba malowania obrazu bez pędzla. Podstawowy zestaw to piła (wyrzynarka lub piła ręczna), wkrętarka lub śrubokręt, miarka, ołówek, papier ścierny o różnej gradacji (od 80 do 240), nożyk do tapet i pistolet do kleju na gorąco. Możesz też pomyśleć o kątowniku, żeby kąty były idealnie proste – perfekcja to podstawa! W 2025 roku, porządna wkrętarka akumulatorowa to wydatek rzędu 250-400 zł, wyrzynarka około 150-250 zł. Papier ścierny i reszta drobiazgów to groszowe sprawy, ale bez nich, forma będzie jak droga przez mękę.

Krok po kroku: Budowa obudowy formy – rzemieślnicza precyzja

Teraz przechodzimy do sedna, czyli budowy obudowy. Wyobraź sobie, że jesteś stolarzem starej daty, który z pietyzmem i dokładnością tworzy swoje dzieło. Najpierw odmierz i wytnij płyty MDF lub sklejki na boki formy. Pamiętaj, żeby wymiary były precyzyjne – milimetr w tą czy w tamtą stronę może zepsuć cały efekt. Zazwyczaj wysokość ścianek to 5-10 cm, w zależności od grubości odlewu, jaki planujesz. Następnie skręć boki formy wkrętami lub sklej klejem do drewna i wzmocnij klejem na gorąco. Klej na gorąco działa jak szybki spaw – trzyma mocno i szybko schnie. Sprawdź kąty – muszą być idealne 90 stopni! Użyj kątownika, nie ufaj swojemu oku, ono czasem płata figle.

Uszczelnianie formy – żadnych przecieków!

Wyobraź sobie fontannę czekolady – pięknie, prawda? Ale tylko, jeśli czekolada tryska tam, gdzie powinna, a nie przecieka bokiem. Tak samo jest z żywicą – forma musi być szczelna jak sejf bankowy! Do uszczelniania najlepiej sprawdzi się silikon sanitarny bezbarwny. Nałóż go obficie wzdłuż wewnętrznych krawędzi formy i wygładź palcem zamoczonym w wodzie z mydłem. Silikon ma być wszędzie, gdzie żywica mogłaby znaleźć najmniejszą szczelinę. Cena silikonu sanitarnego w 2025 roku to około 15-25 zł za tubę. To inwestycja, która zwróci się wielokrotnie, unikniesz przecieków i nerwów związanych z czyszczeniem zastygłej żywicy z niechcianych miejsc.

Preparaty antyadhezyjne – magia łatwego wyjmowania

Teraz sekret, który oddziela amatorów od profesjonalistów: preparaty antyadhezyjne. To jak magiczna bariera, która sprawia, że żywica nie przykleja się do formy. Najpopularniejsze to woski separacyjne i specjalne spraye. Wosk nakłada się cienką warstwą i poleruje, spray wystarczy równomiernie rozpylić. Ceny wosków i sprayów w 2025 roku zaczynają się od około 30 zł za opakowanie. Pamiętaj, żeby preparat nałożyć równomiernie i zgodnie z instrukcją producenta. To jak smarowanie patelni przed smażeniem naleśników – chcesz, żeby wyszły idealne, prawda?

Przestrzeń robocza – królestwo porządku i bezpieczeństwa

Na koniec, ale nie mniej ważne – przestrzeń robocza. Praca z żywicą to nie zabawa w piaskownicy. Potrzebujesz dobrze wentylowanego pomieszczenia, najlepiej z wyciągiem, rękawiczek ochronnych, okularów i maski. Żywica, choć piękna, to chemia, a z chemią nie ma żartów. Zabezpiecz powierzchnię roboczą folią lub papierem, żeby uniknąć bałaganu. Porządek to podstawa – mniej stresu, więcej kreatywności. Pamiętaj, bezpieczeństwo przede wszystkim! Dobra wentylacja to inwestycja w Twoje zdrowie, a zdrowie jest bezcenne.

Zbudowanie obudowy formy to nie rocket science, ale wymaga precyzji, cierpliwości i odpowiednich materiałów. Traktuj to jak rzemiosło, a nie tylko hobby. A satysfakcja z idealnie wykonanego odlewu? Bezcenna. Teraz już wiesz, jak zrobić formę do żywicy epoksydowej, a przynajmniej jej obudowę. Powodzenia i do dzieła!

Odlewanie formy z silikonu: Praktyczny przewodnik krok po kroku

Wprowadzenie do świata form silikonowych

Zastanawiałeś się kiedyś, jak powstają te idealnie odwzorowane przedmioty z żywicy epoksydowej, które widzisz na targach rękodzieła czy w designerskich sklepach? Sekret często tkwi w formach, a królową wśród nich, nie bójmy się tego powiedzieć, jest forma silikonowa. Dlaczego silikon? Bo jest elastyczny, trwały i zaskakująco prosty w użyciu, nawet dla kogoś, kto z formami do żywicy epoksydowej dopiero zaczyna swoją przygodę. Zapomnij o skomplikowanych procesach i drogich materiałach – odlewanie formy silikonowej to umiejętność, którą możesz opanować w jeden weekend, a efekty przerosną Twoje najśmielsze oczekiwania.

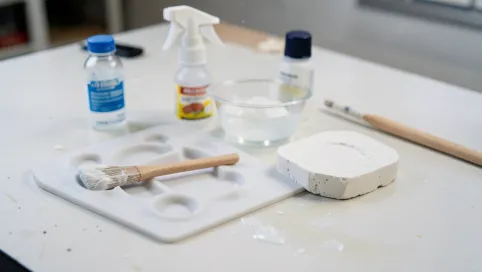

Materiały i narzędzia – Twój niezbędnik formierski

Zanim zanurzymy się w proces krok po kroku, skompletujmy nasz arsenał. Na szczęście nie potrzebujesz laboratorium chemicznego, wystarczy kilka podstawowych składników i narzędzi. Potrzebujesz przede wszystkim silikonu formierskiego – na rynku w 2025 roku dominują silikony dwuskładnikowe, oferujące doskonałą precyzję i trwałość. Ceny wahają się od 80 do 250 złotych za kilogram, w zależności od producenta i specyfikacji. Do tego dochodzi utwardzacz, zazwyczaj dołączony do zestawu, oraz naczynia do mieszania – plastikowe kubki sprawdzą się idealnie. Nie zapomnij o patyczkach do mieszania (drewniane szpatułki to klasyka), wadze kuchennej z dokładnością do 1 grama (precyzja to klucz!), rękawiczkach ochronnych (nie chcesz przecież, żeby silikon stał się Twoją drugą skórą) i modelu, który chcesz odwzorować. Może to być figurka, biżuteria, a nawet kamień znaleziony na spacerze – ogranicza Cię tylko wyobraźnia.

Krok 1: Przygotowanie modelu – fundament formy

Zanim silikon zaleje Twój model, musisz go odpowiednio przygotować. Model powinien być czysty, suchy i pozbawiony luźnych elementów. Jeśli pracujesz z porowatym materiałem, na przykład drewnem, warto zabezpieczyć go lakierem lub woskiem. Chodzi o to, aby silikon nie wniknął w pory i nie przywarł na stałe. Pamiętaj, diabeł tkwi w szczegółach – im lepiej przygotujesz model, tym wierniejsza będzie kopia. Wyobraź sobie, że model to gwiazda wieczoru, a Ty jesteś stylistą, który dba o jej perfekcyjny wygląd przed występem.

Krok 2: Budowa formy – czas na architekturę

Teraz czas na konstrukcję formy. Możesz użyć pudełka z kartonu, klocków LEGO (tak, dobrze czytasz!), albo gotowych pojemników plastikowych. Ważne, aby forma była szczelna i większa od modelu, z zachowaniem odstępu co najmniej 1-2 cm z każdej strony i od spodu. To przestrzeń dla silikonu. Model umieszczamy na dnie formy, najlepiej na małym podwyższeniu, na przykład z plasteliny. Zapobiegnie to przyklejeniu modelu do dna formy i ułatwi wyjmowanie gotowej formy silikonowej. Pamiętaj, forma to rusztowanie dla Twojego silikonowego dzieła, więc solidna konstrukcja to podstawa sukcesu.

Krok 3: Mieszanie silikonu – alchemia w praktyce

Czas na najważniejszy etap – mieszanie silikonu. Silikony dwuskładnikowe wymagają precyzyjnego odmierzania składników, zazwyczaj w proporcji 100:2 lub 100:5 (silikon : utwardzacz) – zawsze sprawdź instrukcję producenta! Użyj wagi kuchennej, odmierz odpowiednią ilość silikonu, a następnie dodaj utwardzacz. Mieszaj dokładnie, ale delikatnie, unikając powstawania pęcherzyków powietrza. Ruchy powinny być powolne i okrężne, jakbyś mieszał gęstą zupę. Mieszanie powinno trwać około 3-5 minut, aż do uzyskania jednolitej konsystencji. Pamiętaj, czas to pieniądz – pracuj sprawnie, ale bez pośpiechu, bo czas pracy silikonu jest ograniczony.

Krok 4: Zalewanie modelu silikonem – chwila prawdy

Gdy silikon jest już wymieszany, powoli i równomiernie zalewaj nim model w formie. Staraj się lać z jednego punktu, pozwalając silikonowi samoczynnie rozpływać się po powierzchni modelu. Zapobiegnie to powstawaniu pęcherzyków powietrza. Jeśli jednak jakieś się pojawią, możesz delikatnie usunąć je wykałaczką lub patyczkiem. Po zalaniu całej formy, pozostaw ją w spokojnym miejscu do utwardzenia. Czas utwardzania zależy od rodzaju silikonu i temperatury otoczenia, zazwyczaj wynosi od 12 do 24 godzin. Uzbrój się w cierpliwość – jak mawiają starzy mistrzowie formierstwa, "cierpliwość jest cnotą formiera".

Krok 5: Wyjmowanie formy i modelu – finał z happy endem

Po upływie czasu utwardzania, delikatnie wyjmij formę silikonową z pudełka. Następnie, ostrożnie oddziel formę od modelu. Silikon powinien być elastyczny i łatwo odchodzić od modelu. Jeśli forma przywarła, możesz spróbować delikatnie podważyć ją plastikową kartą lub nożykiem. Unikaj używania ostrych narzędzi, aby nie uszkodzić formy. Po wyjęciu modelu, Twoja forma silikonowa jest gotowa do użycia! Możesz teraz zalać ją żywicą epoksydową i cieszyć się własnoręcznie wykonanymi odlewami. Pamiętaj, jak zrobić formę do żywicy epoksydowej to nie tylko proces techniczny, ale też sztuka cierpliwości i precyzji. A teraz, śmiało, stwórz coś wyjątkowego!

Porady eksperckie i triki formierskie

- Pęcherzyki powietrza? Użyj komory próżniowej lub wibratora, aby je usunąć. Dla domowych warunków, delikatne stukanie formą o stół również pomoże.

- Trudne modele? Dla skomplikowanych kształtów, forma dwuczęściowa ułatwi wyjmowanie odlewów.

- Przedłuż żywotność formy? Przechowuj ją w suchym i ciemnym miejscu, unikaj bezpośredniego światła słonecznego.

- Eksperymentuj! Dodawaj barwniki do silikonu, twórz formy o różnych kształtach i rozmiarach. Świat form silikonowych stoi przed Tobą otworem!

Tabela kosztów i dostępności materiałów (dane orientacyjne 2025)

| Materiał | Cena orientacyjna | Dostępność |

|---|---|---|

| Silikon formierski (1 kg) | 80 - 250 PLN | Sklepy internetowe, sklepy plastyczne, markety budowlane |

| Utwardzacz do silikonu | W zestawie z silikonem | - |

| Pojemniki do mieszania (zestaw) | 10 - 30 PLN | Sklepy jednorazowe, sklepy plastyczne |

| Patyczki do mieszania (zestaw) | 5 - 15 PLN | Sklepy plastyczne, apteki |

| Rękawiczki ochronne (para) | 2 - 5 PLN | Apteki, markety budowlane |