Forma silikonowa do żywicy DIY: Kompletny poradnik krok po kroku

Zastanawiasz się, jak przenieść swoje kreatywne wizje z głowy prosto do rzeczywistości, tworząc precyzyjne repliki? Kluczem jest forma silikonowa do odlewów z żywicy. To nie czarna magia, a rzemiosło dostępne dla każdego, kto pragnie dać upust swojej wyobraźni. W skrócie, tworzenie formy silikonowej polega na zalaniu modelu silikonem, który po zastygnięciu utworzy negatyw, idealny do odlewów z żywicy.

- Jak zrobić formę silikonową do odlewów z żywicy

- Co będzie potrzebne do zrobienia formy silikonowej?

- Przygotowanie modelu – klucz do idealnej formy

- Proces krok po kroku: Jak zrobić formę silikonową do żywicy

- Otwieranie formy i wykończenie – ostatnie szlify

Materiały i Metody: Przegląd Ekspercki

Rynek oferuje szeroki wachlarz silikonów do form. Eksperci z branży, analizując dostępne dane, zauważają pewne trendy i zależności. Na podstawie badań z 2025 roku, możemy zauważyć, że wybór silikonu i metody formowania ma bezpośredni wpływ na precyzję i trwałość formy, a co za tym idzie, jakość odlewów.

| Rodzaj Silikonu | Koszt za 1 kg (PLN) | Czas Utwardzania | Trwałość Formy (ilość odlewów) | Zastosowanie |

|---|---|---|---|---|

| Silikon kondensacyjny | 80-120 | 24 godz. | Do 50 | Proste formy, większe obiekty |

| Silikon addycyjny | 150-250 | 4-12 godz. | Do 100+ | Precyzyjne detale, formy wieloczęściowe |

| Silikon formierski (płynny) | 100-180 | 6-18 godz. | Do 75 | Formy średniej precyzji, uniwersalne |

Jak widać, silikon addycyjny, choć droższy, oferuje krótszy czas utwardzania i większą trwałość, co przekłada się na większą liczbę odlewów. Z drugiej strony, silikon kondensacyjny jest bardziej ekonomiczny, ale wymaga dłuższego czasu oczekiwania i jest mniej trwały. Praktyka pokazuje, że dla początkujących, silikon formierski (płynny) stanowi złoty środek – jest stosunkowo łatwy w użyciu i oferuje dobrą jakość formy za rozsądną cenę. Czyż to nie jest idealne rozwiązanie na start?

Proces tworzenia formy to nic innego jak precyzyjne odwzorowanie kształtu. Zaczynamy od przygotowania modelu – może to być wszystko, od małej figurki po skomplikowaną rzeźbę. Następnie, model umieszczamy w przygotowanej formie – często wykonanej z klocków LEGO lub tektury – i zalewamy silikonem. Pamiętajmy o dokładnym wymieszaniu składników silikonu, aby uniknąć niedoskonałości w formie. Nie ma nic gorszego niż forma z pęcherzykami powietrza, która zrujnuje cały projekt. To jak próba upieczenia perfekcyjnego ciasta z nieświeżych jajek – katastrofa gwarantowana!

Zobacz także: Żywica epoksydowa: Właściwości, zastosowania i poradnik

Po zastygnięciu silikonu, forma jest gotowa do użycia. Delikatnie wyjmujemy model, a w powstałej wnęce możemy odlewać żywicę. W zależności od rodzaju żywicy, czas utwardzania i technika odlewania mogą się różnić. Jednak fundamentem zawsze pozostaje dobrze wykonana forma silikonowa. To ona decyduje o sukcesie całego przedsięwzięcia. Traktuj ją jak fundament domu – solidna podstawa to gwarancja trwałej i pięknej konstrukcji.

Jak zrobić formę silikonową do odlewów z żywicy

Zastanawiasz się, jak przenieść swoje kreatywne wizje z głowy do rzeczywistości, tworząc unikatowe odlewy z żywicy? Kluczem do sukcesu jest precyzyjnie wykonana forma silikonowa. Nie jest to czarna magia, choć na pierwszy rzut oka może się tak wydawać. Proces tworzenia formy silikonowej to fascynująca podróż, która wymaga odrobiny wiedzy, szczypty cierpliwości i garści praktycznych umiejętności. Gotowi na przygodę w świecie form silikonowych?

Materiały i narzędzia – Twój niezbędnik formierski

Zanim ruszymy z kopyta, musimy skompletować arsenał niezbędnych materiałów. Myślicie, że to skomplikowane? Nic bardziej mylnego! Podstawą jest oczywiście silikon formierski. Na rynku w 2025 roku królują dwa główne typy: silikony kondensacyjne i addycyjne. Te pierwsze, tańsze (około 60-90 zł za kilogram), są bardziej tolerancyjne na wilgoć, ale kurczą się minimalnie podczas utwardzania. Silikony addycyjne, droższe (120-200 zł za kilogram), oferują zerowy skurcz i lepszą precyzję, co jest kluczowe przy skomplikowanych wzorach. Wybór zależy od projektu i budżetu – przysłowiowy koń z rzędem temu, kto od razu trafi idealnie, ale praktyka czyni mistrza!

Zobacz także: Żywica epoksydowa na schody zewnętrzne – Trwałość i Styl 2025

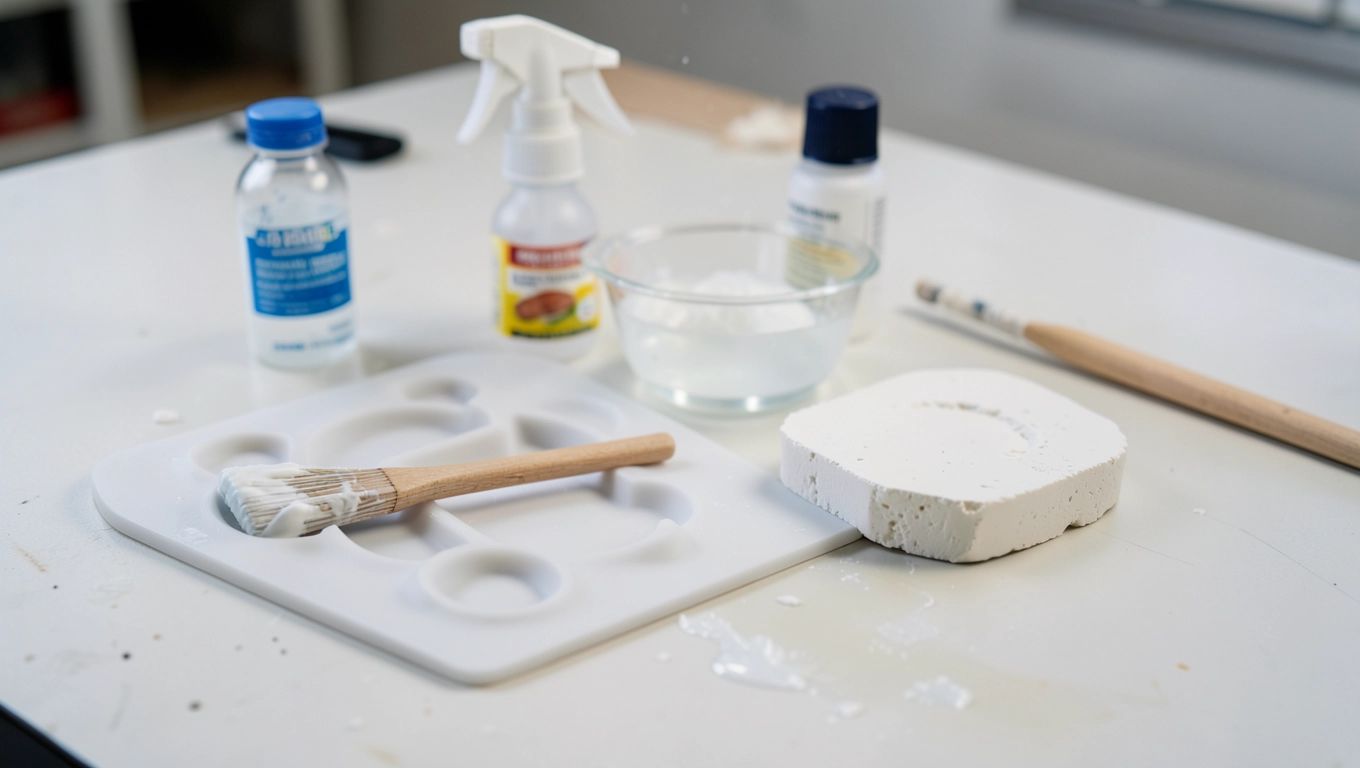

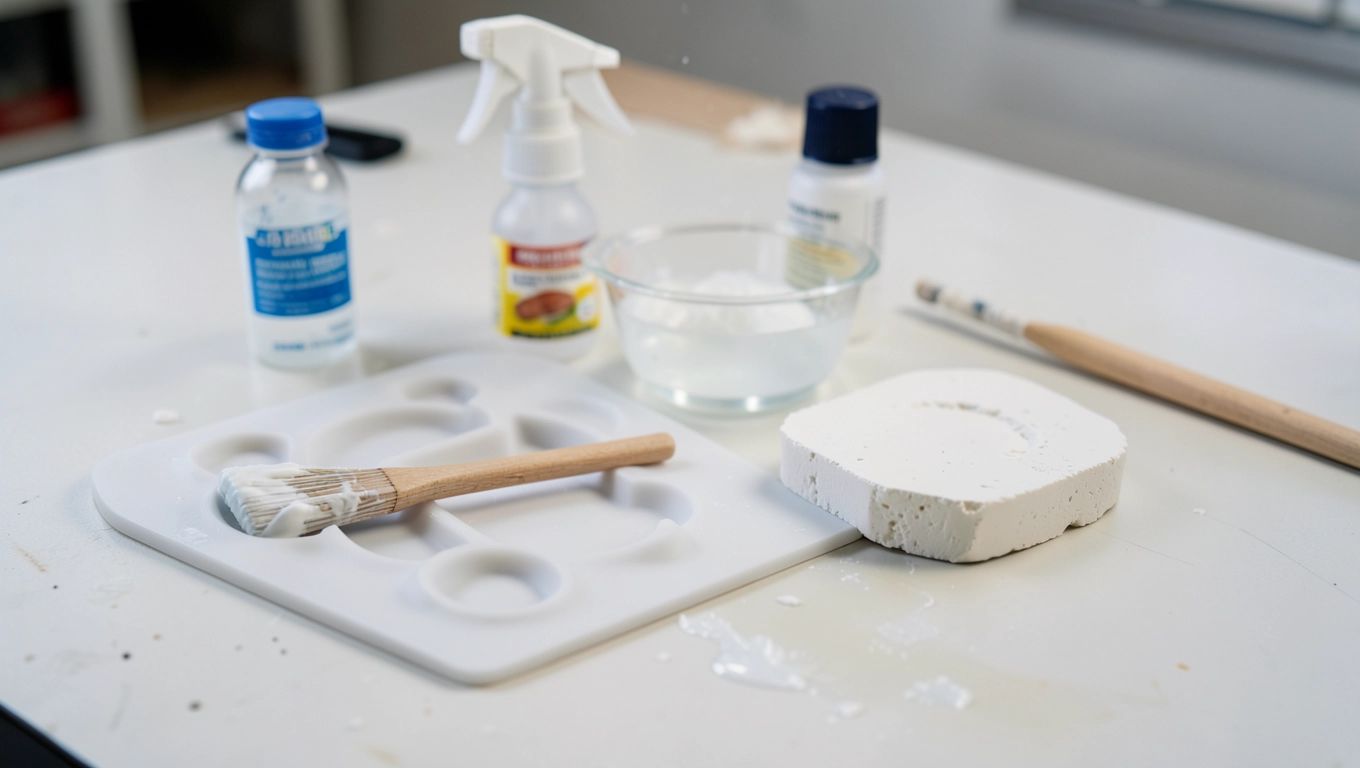

Oprócz silikonu, potrzebujemy utwardzacza (zazwyczaj dostarczany w zestawie z silikonem), wagi jubilerskiej (precyzja to podstawa, celujmy w dokładność do 0,1 grama – koszt od 50 zł), pojemników do mieszania (plastikowe kubki lub silikonowe miseczki), mieszadełek (drewniane patyczki lub plastikowe szpatułki), rękawiczek ochronnych (lateksowe lub nitrylowe, około 20 zł za paczkę), a także model wzorcowy, z którego będziemy robić formę. Pamiętajmy o środku antyadhezyjnym (separatorze), który ułatwi rozdzielenie formy od modelu – wazelina techniczna lub specjalistyczny spray silikonowy (około 30-50 zł za puszkę) świetnie się sprawdzą. No i nie zapomnijmy o czymś, w czym umieścimy nasz model podczas zalewania silikonem – pudełko formierskie (możemy zrobić je sami z kartonu lub pleksi, albo kupić gotowe, ceny zaczynają się od 40 zł za zestaw).

Przygotowanie modelu – Fundament formy

Model wzorcowy to serce całej operacji. Musi być idealnie gładki i czysty. Jeśli model jest porowaty, warto go zabezpieczyć lakierem lub woskiem, aby silikon nie wniknął w pory. Wyobraź sobie, że rzeźbisz arcydzieło – tak właśnie potraktuj swój model. Dokładne oczyszczenie z kurzu i tłustych plam to absolutna konieczność. Można użyć alkoholu izopropylowego lub benzyny ekstrakcyjnej. Pamiętaj, czystość to połowa sukcesu – jak mawiali starożytni formierze, "Czysty model, czysta forma, czysty odlew!"

Budowa formy – Architektura silikonowego odlewu

Czas na budowę formy! Możemy zastosować kilka technik. Najpopularniejsza to forma dwuczęściowa, idealna do obiektów o złożonym kształcie. Najpierw umieszczamy model w pudełku formierskim, zalewając go silikonem do połowy wysokości. Po utwardzeniu pierwszej warstwy, aplikujemy separator (wazelinę lub spray) i zalewamy drugą warstwą silikonu, zamykając model. Po utwardzeniu, rozcinamy formę wzdłuż linii podziału (możemy sobie pomóc nożykiem modelarskim), wyjmujemy model i gotowe! Mamy formę dwuczęściową. Dla prostszych kształtów wystarczy forma jednoczęściowa – model umieszczamy na dnie pudełka i zalewamy silikonem w całości. Proste, prawda? Pamiętajmy o odpowietrzaniu silikonu – można to zrobić ręcznie, mieszając powoli, lub użyć komory próżniowej (inwestycja rzędu 500-1500 zł, ale dla profesjonalistów to must-have). Pęcherzyki powietrza w formie to jak dziury w serze szwajcarskim – niby fajnie, ale w formie – niekoniecznie.

Mieszanie i zalewanie silikonem – Alchemia formierska

Mieszanie silikonu to sztuka precyzji. Proporcje silikonu i utwardzacza muszą być idealne, zgodnie z instrukcją producenta – zazwyczaj jest to stosunek wagowy (np. 100:2 lub 10:1). Używamy wagi jubilerskiej! Mieszamy składniki dokładnie, ale delikatnie, aby nie wprowadzić zbyt dużo powietrza. Czas pracy z silikonem jest ograniczony, więc działamy sprawnie, ale bez pośpiechu. Zalewamy model powoli, cienkim strumieniem, zaczynając od najniższych punktów, aby uniknąć uwięzienia powietrza. Jeśli mamy komorę próżniową, degassing silikonu przed zalewaniem to strzał w dziesiątkę. Jeśli nie – delikatne stukanie pudełkiem formierskim po zalaniu pomoże wypchnąć pęcherzyki powietrza na powierzchnię. „Cierpliwość jest cnotą formierza” – to stare formierskie przysłowie, pamiętajmy o tym!

Utwardzanie i wyjmowanie modelu – Narodziny formy

Czas utwardzania silikonu zależy od rodzaju silikonu i temperatury otoczenia. Zazwyczaj jest to od kilku godzin do 24 godzin. Nie przyspieszajmy tego procesu na siłę, np. suszarką – cierpliwość popłaca. Po utwardzeniu, delikatnie wyjmujemy formę z pudełka formierskiego i rozcinamy (jeśli to forma dwuczęściowa). Wyjmowanie modelu to moment prawdy – jeśli wszystko poszło dobrze, model wyjdzie gładko, a w silikonie pozostanie idealne odwzorowanie. Jeśli napotkamy opór, nie szarżujmy! Delikatne ruchy i cierpliwość są kluczowe. Możemy użyć odrobiny wody z mydłem jako lubrykantu. Sukces! Narodziła się forma silikonowa, gotowa na przyjęcie żywicy!

Wykończenie i konserwacja formy – Długowieczność silikonowego arcydzieła

Gotową formę warto oczyścić z ewentualnych resztek silikonu i separatora. Możemy użyć wody z mydłem lub alkoholu izopropylowego. Formę przechowujemy w suchym i ciemnym miejscu, najlepiej w pudełku lub woreczku strunowym, aby chronić ją przed kurzem i uszkodzeniami mechanicznymi. Prawidłowo przechowywana forma silikonowa posłuży nam do wielu odlewów. Żywotność formy zależy od rodzaju silikonu i częstotliwości użytkowania, ale przy odpowiedniej pielęgnacji możemy liczyć na kilkadziesiąt, a nawet kilkaset odlewów. Pamiętajmy, forma to inwestycja w nasze kreatywne projekty – dbajmy o nią!

Rozwiązywanie problemów – Formierskie SOS

Nawet najlepszym zdarzają się potknięcia. Pęcherzyki powietrza w formie? Zbyt wolne utwardzanie silikonu? Forma przykleja się do modelu? Spokojnie, to nie koniec świata! Pęcherzyki powietrza – starajmy się odpowietrzać silikon przed zalaniem, zalewajmy powoli, używajmy komory próżniowej. Zbyt wolne utwardzanie – sprawdźmy datę ważności utwardzacza, upewnijmy się, że proporcje mieszania są prawidłowe, podnieśmy temperaturę otoczenia (ale nie przesadzajmy!). Forma przykleja się do modelu – użyjmy separatora! Czasem wystarczy cieńka warstwa wazeliny. Pamiętajmy, błędy to lekcje – każde niepowodzenie to krok bliżej do perfekcji. Jak to mówią – "Nie od razu Rzym zbudowano, ani formę silikonową idealną odlano." Ale z każdym kolejnym podejściem będziemy coraz lepsi, a nasze formy coraz doskonalsze. Powodzenia!

Co będzie potrzebne do zrobienia formy silikonowej?

Zanim zanurzymy się w fascynujący świat tworzenia form silikonowych do odlewów z żywicy, kluczowe jest zgromadzenie odpowiednich materiałów. Wyobraź sobie, że przygotowujesz się do kulinarnego majstersztyku – bez właściwych składników, nawet najlepszy przepis nie przyniesie oczekiwanych rezultatów. Podobnie jest tutaj. Nie chodzi tylko o posiadanie silikonu i żywicy, ale o dobór odpowiednich typów i jakości, aby cały proces przebiegł gładko, a efekt końcowy zachwycał.

Materiały niezbędne do form silikonowych

Podstawą każdej formy silikonowej jest oczywiście... silikon! Na rynku w 2025 roku królują dwa główne typy: silikon formierski kondensacyjny i addycyjny. Ten pierwszy, kondensacyjny, jest jak stary, dobry przyjaciel – wybaczający błędy i tańszy. Za kilogram silikonu kondensacyjnego zapłacimy około 60-80 zł. Jego elastyczność jest wystarczająca do większości projektów, ale uwaga – kurczy się nieznacznie podczas utwardzania, co warto wziąć pod uwagę przy precyzyjnych odlewach. Z kolei silikon addycyjny to technologiczny Rolls-Royce w świecie form. Cena za kilogram startuje od 120 zł i może sięgnąć nawet 200 zł, ale w zamian otrzymujemy minimalny skurcz, idealne odwzorowanie detali i większą odporność na rozrywanie. Idealny, gdy liczy się perfekcja i trwałość formy.

Katalizator, zwany też utwardzaczem, to niezbędny kompan silikonu. Do silikonu kondensacyjnego stosujemy katalizator kondensacyjny, zazwyczaj w proporcji 2-5% wagowo. Do silikonu addycyjnego – katalizator platynowy, często w proporcji 1:1 lub 10:1 (silikon : katalizator), zależnie od producenta. Cena katalizatora to ułamek ceny silikonu, zazwyczaj kilkanaście złotych za małą buteleczkę, która wystarczy na długo. Pamiętaj, proporcje to świętość! Zbyt dużo katalizatora przyspieszy proces utwardzania, ale może osłabić formę. Zbyt mało – forma będzie utwardzać się wieki, a i tak może nie osiągnąć pełnej twardości.

Kolejny element układanki to pojemnik na formę, potocznie zwany "kokilem" lub "skrzynką formierską". Możesz użyć gotowych skrzynek z pleksi lub tektury, dostępnych w sklepach hobbystycznych za około 30-50 zł, w zależności od rozmiaru. Możesz też wykazać się kreatywnością i zbudować kokil samodzielnie z klocków LEGO, kartonu, czy nawet plastikowych pojemników na żywność. Ważne, aby był szczelny i stabilny, aby silikon nie wypłynął i forma zachowała pożądany kształt. Rozmiar kokilu powinien być dopasowany do modelu, który chcemy odlewać, z zachowaniem marginesu kilku centymetrów z każdej strony.

Model wzorcowy, czyli to, co chcemy odwzorować w silikonie, to serce całego przedsięwzięcia. Może to być dosłownie wszystko – figurka, biżuteria, element dekoracyjny, a nawet... ziemniak, jeśli masz taką fantazję! Materiały? Plastelina, drewno, metal, plastik, druk 3D... ogranicza Cię tylko wyobraźnia. Pamiętaj jednak, powierzchnia modelu powinna być gładka i czysta, aby odbicie w silikonie było jak najdokładniejsze. Jeśli model jest porowaty, warto go uszczelnić np. lakierem, aby uniknąć wchłaniania silikonu.

Środek rozdzielający, magiczny eliksir, który zapobiega przywieraniu silikonu do modelu i kokilu. Możesz użyć wazeliny technicznej (około 15 zł za tubkę), specjalnych sprayów rozdzielających do form silikonowych (około 30-50 zł za puszkę), a w kryzysowej sytuacji – nawet płynu do naczyń (choć to rozwiązanie mniej profesjonalne). Środek rozdzielający nakładamy cienką warstwą na model i wnętrze kokilu, dbając o równomierne rozprowadzenie. To jak smarowanie patelni przed smażeniem naleśników – niby drobiazg, a potrafi uratować całe danie, pardon, formę!

Do mieszania silikonu i katalizatora potrzebne będą miseczki i mieszadełka. Miseczki mogą być plastikowe lub silikonowe (te drugie łatwiej wyczyścić), a mieszadełka – drewniane patyczki, szpatułki, czy nawet... patyczki po lodach, jeśli akurat masz pod ręką. Ważne, aby były czyste i suche, aby nie zanieczyścić silikonu. Przydatna będzie też waga kuchenna z dokładnością do 1 grama, szczególnie przy silikonach kondensacyjnych, gdzie precyzja proporcji jest kluczowa. Cena wagi to około 50-100 zł, ale to inwestycja, która szybko się zwraca, nie tylko przy robieniu form.

Niezbędne narzędzia

Choć materiały to podstawa, odpowiednie narzędzia potrafią znacząco ułatwić i usprawnić proces tworzenia formy. Komora próżniowa to luksus, ale i ogromne ułatwienie, szczególnie przy silikonach addycyjnych, które mają tendencję do zamykania powietrza podczas mieszania. Komora próżniowa usuwa pęcherzyki powietrza z silikonu przed utwardzeniem, co przekłada się na idealnie gładką powierzchnię formy i odlewów. Cena komory próżniowej to wydatek rzędu 500-1500 zł, ale jeśli planujesz robić formy regularnie i zależy Ci na najwyższej jakości, warto rozważyć taką inwestycję.

Pistolet na gorące powietrze, czyli opalarka, to tańsza alternatywa dla komory próżniowej, choć nie tak skuteczna w usuwaniu głęboko osadzonych pęcherzyków powietrza. Opalarka pomaga rozrzedzić silikon i wypchnąć pęcherzyki na powierzchnię. Koszt opalarki to około 100-300 zł. Przydatna też do suszenia żywicy w odlewach, ale to już inna historia.

Do precyzyjnych pomiarów modelu i kokilu przyda się suwmiarka. Cena suwmiarki to około 30-70 zł. Linijka, ołówek, nożyk do tapet, rękawiczki ochronne (nitrylowe lub lateksowe, około 20 zł za opakowanie 100 sztuk), okulary ochronne (około 15 zł), maska przeciwpyłowa (jeśli pracujesz z żywicami epoksydowymi, to absolutny must-have, koszt około 30-50 zł) – to drobiazgi, które znacząco podnoszą komfort i bezpieczeństwo pracy. Pamiętaj, bezpieczeństwo przede wszystkim! Praca z chemią wymaga ostrożności i odpowiedniego zabezpieczenia.

Podsumowując, aby wyruszyć w przygodę z odlewami z żywicy i formami silikonowymi, potrzebujesz: silikonu, katalizatora, kokilu, modelu wzorcowego, środka rozdzielającego, narzędzi do mieszania i opcjonalnie – komory próżniowej i opalarki. Czy to dużo? Może na pierwszy rzut oka. Ale pomyśl o satysfakcji z własnoręcznie wykonanej formy i nieograniczonych możliwościach tworzenia unikatowych odlewów. Jak to mówią, "bez pracy nie ma kołaczy", a w naszym przypadku – bez przygotowania nie ma perfekcyjnej formy!

| Materiał/Narzędzie | Orientacyjna cena | Uwagi |

|---|---|---|

| Silikon formierski kondensacyjny | 60-80 zł / kg | Bardziej ekonomiczny, lekki skurcz |

| Silikon formierski addycyjny | 120-200 zł / kg | Wyższa precyzja, minimalny skurcz |

| Katalizator (kondensacyjny/platynowy) | 15-30 zł / butelka | W zależności od typu i pojemności |

| Skrzynka formierska (kokil) | 30-50 zł | Różne rozmiary, materiały (pleksi, tektura) |

| Środek rozdzielający (wazelina, spray) | 15-50 zł | W zależności od typu i pojemności |

| Waga kuchenna (precyzyjna) | 50-100 zł | Dokładność do 1g |

| Komora próżniowa (opcjonalnie) | 500-1500 zł | Usuwanie pęcherzyków powietrza |

| Opalarka (opcjonalnie) | 100-300 zł | Rozrzedzanie silikonu, usuwanie pęcherzyków |

| Rękawiczki ochronne (nitrylowe) | 20 zł / 100 szt. | Ochrona skóry |

| Okulary ochronne | 15 zł | Ochrona oczu |

| Maska przeciwpyłowa | 30-50 zł | Ochrona dróg oddechowych (szczególnie przy żywicach) |

Przygotowanie modelu – klucz do idealnej formy

Wyobraź sobie mistrza rzeźbiarza, który przed rozpoczęciem pracy nad arcydziełem, z pietyzmem przygotowuje glinę. Podobnie, w świecie form silikonowych do odlewów z żywicy, model jest tą gliną, esencją, od której zależy końcowy sukces. Można śmiało powiedzieć, że staranne przygotowanie modelu to fundament, na którym wznosi się cała konstrukcja perfekcyjnego odlewu.

Wybór materiału na model – fundament precyzji

Z czego ulepić ten fundament? Materiałów jest cała paleta, niczym farb w palecie renesansowego malarza. Najpopularniejsze wybory w 2025 roku to: glina modelarska, plastelina przemysłowa, drewno, specjalne pianki modelarskie, a także wydruki 3D. Każdy z tych materiałów ma swoje zalety i wady, niczym wybór drogi w labiryncie. Glina modelarska, na przykład, kosztuje około 15-30 złotych za kilogram, jest łatwa w modelowaniu i pozwala na precyzyjne detale. Plastelina, w cenie 20-40 złotych za kilogram, jest bardziej elastyczna, ale bywa trudniejsza w obróbce drobnych szczegółów. Drewno, klasyczny wybór, wymaga umiejętności stolarskich, ale oferuje trwałość i stabilność. Pianki modelarskie, w przedziale cenowym 50-100 złotych za arkusz o wymiarach 50x100 cm, są lekkie i łatwe w obróbce, idealne do większych modeli. Wydruki 3D, choć początkowo droższe (koszt drukarki 3D średniej klasy to około 1500-3000 złotych, plus koszt filamentu około 80-150 złotych za kilogram), otwierają drzwi do nieskończonych możliwości projektowania, gdzie precyzja jest na poziomie mikronów.

Projektowanie modelu – mapa do skarbu

Samo posiadanie materiału to dopiero początek. Kluczem jest wizja, projekt, niczym mapa prowadząca do ukrytego skarbu. Projektując model, musimy pamiętać o kilku zasadach niczym o dekalogu rzemieślnika. Po pierwsze, model musi być gładki. Każda rysa, każda nierówność zostanie wiernie odzwierciedlona w formie silikonowej, a następnie w odlewie. Wyobraź sobie lustro – forma silikonowa jest takim lustrem dla Twojego modelu. Po drugie, należy unikać tak zwanych "ujemnych kątów" – miejsc, które uniemożliwią wyjęcie modelu z formy. To jak próba wyciągnięcia ręki z ciasnego rękawa – frustrujące i często kończące się uszkodzeniem. Po trzecie, rozmiar ma znaczenie. Zbyt mały model może być trudny w obróbce, zbyt duży – problematyczny przy zalewaniu żywicą i potencjalnie droższy w wykonaniu formy.

Wykończenie modelu – polerowanie diamentu

Model gotowy? Jeszcze nie czas na fetę! Teraz zaczyna się proces wykończenia, niczym polerowanie diamentu. Powierzchnia modelu musi być idealnie gładka i wolna od porów. W przypadku gliny i plasteliny, można użyć wody i gładkich narzędzi do wygładzenia powierzchni. Drewno wymaga szlifowania papierem ściernym o różnej gradacji, zaczynając od grubszego, a kończąc na bardzo drobnym. Wydruki 3D często wymagają szlifowania i wygładzania żywicą epoksydową lub specjalnymi preparatami wygładzającymi. To żmudna praca, niczym mozolne dłubanie Dawida przez Michała Anioła, ale efekt – idealnie gładka forma – wynagradza każdy wysiłek. Warto zainwestować w dobrej jakości papiery ścierne (około 10-30 złotych za zestaw) i pasty polerskie (około 20-50 złotych za tubkę), bo to inwestycja w jakość końcowego odlewu.

Uszczelnianie i gruntowanie – sekret długowieczności formy

Ostatni, ale nie mniej ważny krok – uszczelnianie i gruntowanie. To jak nałożenie ochronnego pancerza na rycerza przed bitwą. Uszczelnianie chroni model przed wnikaniem silikonu, co mogłoby go uszkodzić lub utrudnić wyjęcie. Gruntowanie, z kolei, poprawia przyczepność silikonu do modelu i ułatwia rozdzielenie formy od odlewu. Do uszczelniania można użyć lakieru akrylowego w sprayu (około 20-40 złotych za puszkę) lub specjalnych uszczelniaczy modelarskich (około 30-60 złotych za butelkę). Gruntowanie można wykonać za pomocą primera do modeli (około 25-50 złotych za puszkę). Pamiętaj, lepiej zapobiegać niż leczyć – te kilka dodatkowych kroków może znacząco przedłużyć żywotność Twojej formy silikonowej i zapewnić idealne odlewy za każdym razem.

Podsumowując, przygotowanie modelu to nie sprint, a maraton. Wymaga cierpliwości, precyzji i dbałości o detale. Ale uwierzcie nam, specjaliści z branży odlewniczej, że czas poświęcony na ten etap zwróci się stokrotnie w postaci perfekcyjnych odlewów i satysfakcji z własnoręcznie wykonanej formy. Pamiętajcie, forma jest tylko tak dobra, jak model, na którym została oparta. Dlatego, zanim zanurzycie się w świecie żywic i silikonów, upewnijcie się, że Wasz model jest dopracowany do perfekcji. To klucz do sukcesu, niczym sekretny składnik w przepisie na wyśmienite danie.

Proces krok po kroku: Jak zrobić formę silikonową do żywicy

Zastanawiasz się, jak przenieść swoje kreatywne wizje z głowy wprost do trójwymiarowej rzeczywistości? Odpowiedź jest zaskakująco prosta: forma silikonowa do żywicy. To niczym alchemiczny kamień dla współczesnego artysty, otwierający drzwi do nieograniczonych możliwości. Wyobraź sobie, że każdy detal, każdy niuans Twojego projektu może zostać wiernie odwzorowany, powielony i udoskonalony. Brzmi jak magia? Może trochę, ale to przede wszystkim rzemiosło, które każdy może opanować.

Niezbędne składniki sukcesu - czyli co musisz mieć pod ręką

Podróż do świata form silikonowych zaczyna się od zebrania ekwipunku. Pamiętaj, że jak w każdej wyprawie, odpowiednie przygotowanie to połowa sukcesu. Zatem, co wrzucamy do naszego plecaka? Przede wszystkim, silikon formierski. Na rynku w 2025 roku królują silikony dwuskładnikowe, zarówno poliuretanowe jak i platynowe. Te pierwsze, tańsze (około 150 zł za kilogram) i szybkoschnące, idealnie nadają się do prostszych form. Platynowe, choć droższe (ceny startują od 250 zł za kilogram), to prawdziwa arystokracja wśród silikonów - gwarantują precyzję, trwałość i są bezpieczne w kontakcie z żywnością, jeśli to akurat Twój kierunek.

Kolejny element to model. Może to być dosłownie wszystko - od małej figurki, przez biżuterię, po elementy dekoracyjne. Pamiętaj, im dokładniejszy model, tym wierniejsza forma. Nie zapomnij o pojemnikach na formę – plastikowe pudełka, kartonowe konstrukcje, a nawet klocki LEGO świetnie się sprawdzą. Do tego przyda się waga jubilerska (precyzja to klucz, szczególnie przy silikonach platynowych), mieszadła (drewniane patyczki, plastikowe szpatułki), rękawiczki ochronne (silikon to fajna zabawa, ale lepiej nie na skórze), no i oczywiście – żywica. Bo forma bez odlewu to jak gitara bez strun.

Krok pierwszy: Budujemy architekturę formy

Zanim silikon wyleje się niczym lawa, musimy przygotować dla niego koryto. Budowa formy zaczyna się od umieszczenia modelu w przygotowanym pojemniku. Ważne, by model był stabilny i znajdował się w odległości przynajmniej 1-2 cm od ścianek i dna pojemnika. To przestrzeń na ścianki formy, które zapewnią jej wytrzymałość i ułatwią wyjmowanie odlewu. Jeśli model ma tendencję do unoszenia się, przyklej go delikatnie do dna pojemnika, na przykład taśmą dwustronną. Pamiętaj, forma to lustrzane odbicie Twojego projektu, więc upewnij się, że model jest dokładnie taki, jaki chcesz odlewać.

Krok drugi: Mikstura mocy - mieszanie silikonu

Czas na alchemię! Mieszanie silikonu to moment prawdy. Zazwyczaj silikony dwuskładnikowe mieszamy w proporcjach wagowych podanych przez producenta – najczęściej 1:1 lub 10:1. Użyj wagi jubilerskiej, by zachować precyzję. Dodaj składnik B do składnika A (lub odwrotnie, sprawdź instrukcję!), i mieszaj delikatnie, ale dokładnie. Ruchy powinny być powolne i okrężne, by uniknąć powstawania pęcherzyków powietrza. Pęcherzyki to wrogowie idealnej formy, zostawiają niechciane dziurki w odlewach. Cały proces mieszania powinien trwać około 2-3 minut. Pamiętaj, czas goni! Silikony, zwłaszcza poliuretanowe, lubią działać szybko.

Krok trzeci: Zalewanie - chwila prawdy

Mieszanka gotowa? Czas na zalewanie. Wlewaj silikon powoli i z jednego punktu, pozwalając mu rozlewać się po modelu. Strumień silikonu powinien być cienki i ciągły, niczym miód spływający z łyżki. To minimalizuje ryzyko uwięzienia powietrza. Zalej model całkowicie, pamiętając o zachowaniu grubości ścianek formy (wspomniane wcześniej 1-2 cm). Jeśli zauważysz pęcherzyki powietrza na powierzchni, możesz delikatnie potraktować formę pistoletem na gorące powietrze lub spróbować je "wydmuchać" słomką. Teraz pozostaje cierpliwie czekać. Czas utwardzania silikonu zależy od rodzaju i producenta, ale zazwyczaj trwa od kilku godzin do doby. Niecierpliwość jest złym doradcą - pozwól silikonowi pracować w swoim tempie.

Krok czwarty: Demoldowanie - narodziny formy

Po upływie magicznego czasu utwardzania, nadchodzi moment kulminacyjny – demoldowanie. Delikatnie rozrywamy pojemnik formy (jeśli to karton) lub wyjmujemy formę z pudełka. Teraz, z wyczuciem chirurga, oddzielamy silikonową formę od modelu. Czasem trzeba użyć odrobiny siły, ale rób to ostrożnie, by nie uszkodzić ani formy, ani modelu. Voila! Twoja forma silikonowa do odlewów z żywicy jest gotowa do akcji.

Krok piąty: Test bojowy - pierwszy odlew

Forma gotowa, adrenalina buzuje! Czas na test bojowy – pierwszy odlew. Przygotuj żywicę, barwniki, dodatki – wszystko, co ma nadać charakter Twojemu dziełu. Wlej żywicę do formy, pamiętając o odpowietrzeniu (jeśli żywica tego wymaga). Ponownie, cierpliwość jest cnotą – pozwól żywicy utwardzić się zgodnie z zaleceniami producenta. Po utwardzeniu, wyjmij odlew z formy. Sukces? Brawo! Niedoskonałości? Nie przejmuj się! Każdy odlew to lekcja. Analizuj, eksperymentuj i doskonal swoje umiejętności. Robienie form silikonowych to proces ciągłego uczenia się i kreatywnej zabawy.

Tabela porównawcza - Silikony formierskie 2025

| Rodzaj silikonu | Cena za kg (orientacyjna) | Czas utwardzania | Zastosowanie | Zalety | Wady |

|---|---|---|---|---|---|

| Poliuretanowy | 150 zł - 200 zł | Krótki (30 min - 2 godz.) | Proste formy, szybkie projekty | Szybkość, niższa cena | Mniejsza precyzja, krótsza żywotność formy |

| Platynowy | 250 zł - 400 zł | Dłuższy (4 godz. - 24 godz.) | Formy precyzyjne, skomplikowane detale, formy do żywności | Wysoka precyzja, trwałość, bezpieczeństwo | Wyższa cena, dłuższy czas utwardzania |

Pamiętaj, wybór silikonu to kwestia indywidualnych potrzeb i projektu. Eksperymentuj, testuj różne materiały i techniki. Świat form silikonowych stoi przed Tobą otworem – wykorzystaj go!

Otwieranie formy i wykończenie – ostatnie szlify

Kulminacyjny moment każdego projektu odlewniczego zbliża się nieubłaganie. Po dniach, a czasem tygodniach starannego przygotowania formy silikonowej, nadchodzi czas otwierania formy i wydobycia ukrytego w niej skarbu – odlewu z żywicy. To chwila prawdy, gdzie cierpliwość i precyzja grają pierwsze skrzypce. Nie ma tu miejsca na pośpiech, niczym w tańcu z żywiołami, każdy ruch musi być przemyślany.

Delikatne wydobycie – klucz do sukcesu

Zanim jednak przejdziemy do otwierania formy, upewnijmy się, że żywica jest w pełni utwardzona. Czas utwardzania zależy od rodzaju żywicy, utwardzacza i temperatury otoczenia. Zazwyczaj producenci podają te informacje w specyfikacji produktu. W 2025 roku standardem stały się żywice szybkowiążące, które utwardzają się w ciągu 24-48 godzin, ale dla pewności warto odczekać nawet 72 godziny, szczególnie przy większych odlewach. Koszt dobrej jakości żywicy epoksydowej do odlewów waha się w granicach 80-150 zł za kilogram, a silikonu formierskiego od 120 do 200 zł za kilogram, w zależności od producenta i właściwości.

Samo otwieranie formy to proces, który wymaga wyczucia. Zacznij od delikatnego rozciągania silikonu wzdłuż linii podziału formy. Pamiętaj, silikon jest elastyczny, ale zbyt gwałtowne ruchy mogą uszkodzić zarówno formę, jak i odlew. Jeśli forma składa się z kilku części, rozdzielaj je stopniowo, krok po kroku, niczym archeolog odsłaniający starożytny artefakt. Użyj plastikowych szpatułek lub klinów, aby delikatnie rozdzielić krawędzie formy, unikając ostrych narzędzi, które mogłyby ją porysować. To trochę jak otwieranie ostrygi – wymaga wprawy i cierpliwości, ale nagroda jest tego warta.

Czasami żywica uparcie trzyma się formy. W takich sytuacjach pomocny może okazać się delikatny roztwór wody z mydłem lub specjalny środek antyadhezyjny w sprayu, aplikowany w niewielkiej ilości na krawędzie formy. Pamiętaj, aby nie stosować siły na siłę – jeśli odlew stawia opór, sprawdź, czy na pewno wszystkie linie podziału formy zostały rozdzielone. Czasem wystarczy mała szczelina, aby powietrze dostało się do środka i ułatwiło wyjęcie odlewu.

Pierwsze oględziny – ocena efektów

Udało się! Odlew jest na zewnątrz. Pierwsze wrażenie? Zapewne mieszanka ekscytacji i niepewności. Dokładnie obejrzyj odlew. Sprawdź, czy nie ma pęcherzyków powietrza, niedolewek lub innych defektów. W 2025 roku, dzięki udoskonalonym formułom żywic i technikom odpowietrzania, problem pęcherzyków powietrza jest znacznie mniejszy, ale nadal warto być czujnym. Jeśli jednak jakieś się pojawią, nie panikuj! Drobne niedoskonałości można usunąć na etapie wykończenia.

Przyjrzyj się również formie silikonowej. Sprawdź, czy nie uległa uszkodzeniu podczas otwierania. Dobrej jakości forma silikonowa, wykonana z silikonu o twardości Shore A 20-30, powinna wytrzymać dziesiątki, a nawet setki odlewów, jeśli jest odpowiednio pielęgnowana. Pamiętaj, pielęgnacja formy silikonowej to inwestycja w przyszłe projekty. Po każdym użyciu formę należy dokładnie oczyścić z resztek żywicy i pyłu. Najlepiej zrobić to ciepłą wodą z mydłem i miękką gąbką. Unikaj silnych detergentów i szorstkich materiałów, które mogłyby uszkodzić delikatną powierzchnię silikonu.

Wykończenie odlewu – kropka nad "i"

Surowy odlew to dopiero początek. Teraz czas na wykończenie odlewu, czyli nadanie mu ostatecznego wyglądu. Proces ten może obejmować kilka etapów, w zależności od zamierzonego efektu.

- Usuwanie wypływek (flash): Na liniach podziału formy często powstają cienkie wypływki żywicy. Można je usunąć ostrym nożykiem modelarskim, pilnikiem lub papierem ściernym o drobnej gradacji. Rób to delikatnie, aby nie zarysować powierzchni odlewu.

- Szlifowanie: Jeśli odlew ma nierówności lub chcesz uzyskać gładką powierzchnię, konieczne jest szlifowanie. Zacznij od papieru ściernego o grubszej gradacji (np. 240), stopniowo przechodząc do coraz drobniejszego (np. 1200, a nawet 2000 dla efektu lustrzanego). Szlifowanie na mokro, z dodatkiem wody, zmniejsza pylenie i ułatwia uzyskanie idealnie gładkiej powierzchni. Zestawy papierów ściernych do żywicy, zawierające różne gradacje, kosztują około 30-50 zł.

- Polerowanie: Po szlifowaniu, aby nadać odlewowi blasku, można go wypolerować. Użyj pasty polerskiej do plastików i miękkiej szmatki lub polerki mechanicznej z filcową końcówką. Polerowanie to niczym nadawanie diamentowi szlifu – wydobywa z odlewu jego pełen potencjał.

- Malowanie i dekorowanie: Odlew z żywicy można pomalować farbami akrylowymi, emaliami lub farbami specjalnie przeznaczonymi do żywic. Można również zastosować techniki dekoracyjne, takie jak decoupage, transfer obrazków, czy dodawanie elementów ozdobnych, np. brokatu, pigmentów, czy suszonych kwiatów. Pamiętaj, że kreatywność nie zna granic!

Otwieranie formy i wykończenie odlewu to zwieńczenie procesu tworzenia formy silikonowej i odlewania z żywicy. To moment, w którym z surowego materiału rodzi się dzieło sztuki, funkcjonalny przedmiot, czy unikatowy prezent. Pamiętaj, że cierpliwość, precyzja i dbałość o detale to klucz do sukcesu. Każdy etap, od przygotowania formy, przez odlewanie, po wykończenie, ma znaczenie. Traktuj każdy projekt jako unikalne wyzwanie i ciesz się procesem twórczym. A jeśli coś nie wyjdzie za pierwszym razem? Nie zrażaj się! Jak mawiali starożytni alchemicy, "Przez błędy do mistrzostwa!".