Jakie listwy do łączenia paneli z płytkami 2025

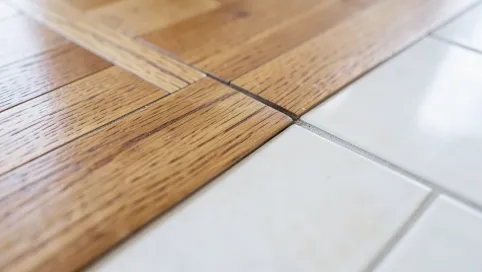

Wizja idealnie wykończonej podłogi w naszych czterech kątach to coś, co potrafi spędzić sen z powiek. Gdy jednak podejmujemy odważną decyzję o łączenia paneli podłogowych z płytkami, stajemy przed kluczowym pytaniem: Jakie listwy do łączenia paneli z płytkami zastosować, aby całość prezentowała się spójnie i profesjonalnie? Kluczowym elementem są tu listwy dylatacyjne, najczęściej stalowe lub aluminiowe, które maskują niezbędną szczelinę, jednocześnie estetycznie łącząc odmienne światy - elastyczność paneli z niezłomnością płytek. Ale wybór odpowiednich listew to tylko wierzchołek góry lodowej w tym podłogowym wyzwaniu.

- Dlaczego dylatacja przy łączeniu paneli i płytek jest ważna?

- Wybór odpowiedniej listwy dylatacyjnej: Materiał i wysokość

- Montaż listew dylatacyjnych: Krok po kroku

Przyglądając się rynkowi rozwiązań służących do łączenia różnych rodzajów posadzek, szybko zauważamy pewien trend. Analiza dostępnych opcji pod kątem materiału, ceny i funkcjonalności, pokazuje wyraźne różnice, które mają realne przełożenie na trwałość i estetykę wykonania. Często poszukuje się balansu między kosztem a oczekiwaną odpornością.

| Materiał Listwy | Przybliżony Koszt (zł/mb) | Trwałość / Odporność na Uszkodzenia | Standardowy Zakres Pokrycia Szczeliny (mm) | Dostępne Wykończenia |

|---|---|---|---|---|

| Aluminium (Anodowane/Malowane) | 25 - 80 | Dobra (Średnia na zarysowania) | 7 - 25 (Wiele profili regulowanych) | Srebrny, złoty, brąz, czarny, kolory RAL, imitacja drewna |

| Stal Nierdzewna | 80 - 250+ | Bardzo Dobra (Wysoka) | 8 - 20 (Zależnie od profilu) | Szczotkowana, polerowana |

| PVC / Tworzywo Sztuczne | 10 - 40 | Niska (Podatne na pęknięcia i odkształcenia) | 5 - 15 (Często proste profile) | Szeroka gama kolorów i imitacji drewna |

| Mosiądz | 150 - 400+ | Bardzo Dobra (Sztywna, utlenia się tworząc patynę) | 6 - 15 | Polerowany, patynowany |

Z tabeli jasno wynika, że materiał ma fundamentalny wpływ nie tylko na cenę, ale przede wszystkim na zachowanie listwy w miejscu intensywnego użytkowania. Decyzja o wyborze tańszego PVC w przejściu o dużym ruchu, np. między salonem a kuchnią, często okazuje się fałszywą oszczędnością. Z kolei stal nierdzewna, mimo wyższej ceny, oferuje niezrównaną trwałość i jest idealna tam, gdzie higiena i odporność na wilgoć są kluczowe.

W praktyce oznacza to, że przy wyborze listwy musimy wziąć pod uwagę nie tylko różnicę w wysokości posadzek, którą listwa ma zniwelować, ale także intensywność eksploatacji danego obszaru. Anodowane aluminium stanowi solidny kompromis dla większości domowych zastosowań, łącząc przyzwoitą trwałość z szeroką gamą estetycznych wykończeń. Inwestycja w materiał wyższej klasy tam, gdzie podłoga "pracuje" intensywniej i jest narażona na uszkodzenia, zwróci się w postaci wieloletniej bezproblemowej eksploatacji. To trochę jak wybór opon do samochodu – niby każde są okrągłe i czarne, ale jakość mieszanki gumowej i wzór bieżnika decydują o bezpieczeństwie i trwałości w konkretnych warunkach.

Dlaczego dylatacja przy łączeniu paneli i płytek jest ważna?

Zastanówmy się chwilę nad tym, co kryje się pod pozornie prostym słowem "dylatacja". To pojęcie kluczowe, absolutna podstawa poprawnego układania wielu rodzajów podłóg, a przy łączeniu paneli i płytek, staje się wręcz krytyczne. Bez zrozumienia jej roli, cały wysiłek włożony w perfekcyjne ułożenie obu materiałów może pójść na marne w zaskakująco krótkim czasie.

Szczelina dylatacyjna to nie jest jakiś błąd wykonawcy czy niedoróbka estetyczna, którą trzeba jak najszybciej ukryć. Wręcz przeciwnie! To celowo pozostawiona przestrzeń w strukturze podłogi, pełniąca rolę swego rodzaju bufora bezpieczeństwa. Jest to zaprojektowany oddech dla materiałów, bez którego doszłoby do destrukcyjnych naprężeń.

Podłoga w naszym domu nie jest statyczną, niezmienną powierzchnią, jak mogłoby się wydawać na pierwszy rzut oka. Cały czas delikatnie, często niezauważalnie dla nas, pracuje. Głównymi winowajcami tej dynamiki są zmiany temperatury i wilgotności otoczenia.

Materiały takie jak drewno i produkty drewnopochodne, z których wykonane są panele, są szczególnie wrażliwe na te czynniki. Pod wpływem wzrostu wilgotności włókna drewna absorbują wodę i pęcznieją, zwiększając swoją objętość. Z kolei spadek wilgotności powoduje oddawanie wilgoci i skurczenie się materiału.

Podobnie dzieje się ze zmianami temperatury – materiały rozszerzają się pod wpływem ciepła i kurczą w niskich temperaturach. Te zjawiska fizyczne są naturalne i nieuniknione.

Wyobraźmy sobie, co stałoby się, gdyby panele były ułożone na "ścisło", bez pozostawienia miejsca na te ruchy. Gdyby panele chciały się rozszerzyć, napotkałyby opór w postaci ścian, progów czy innych elementów konstrukcyjnych. Energia tych naprężeń musiałaby znaleźć ujście w inny sposób.

Rezultat braku dylatacji to często dramatyczne wybrzuszenia na środku pomieszczenia, pękanie paneli, podnoszenie się podłogi przy ścianach, a w skrajnych przypadkach, nawet uszkodzenia samej konstrukcji ściany czy progu.

Dylatacja obwodowa, czyli szczelina wokół całego pomieszczenia, jest standardem przy układaniu paneli. To ona pozwala "pływającej podłodze" swobodnie "pływać", kurczyć się i rozszerzać, bez powodowania zniszczeń.

Dlaczego jednak szczelin dylatacyjnych potrzebujemy również na połączenia z inną posadzką, zwłaszcza tak odmienną jak płytki?

Panele podłogowe tworzą podłogę "pływającą", niezwiązaną na stałe z podłożem ani ścianami (poza niewielkimi klipsami czy profilem przyściennym). Ich ruchliwość jest jej fundamentalną cechą i zaletą, pozwalającą zminimalizować wpływ pracy podłoża na ich powierzchnię.

Płytki ceramiczne czy kamienne to z kolei posadzka, która jest na stałe związana z podłożem przy użyciu zaprawy klejowej. Po zastygnięciu kleju tworzą one sztywną, statyczną powierzchnię, która nie pracuje w takim stopniu jak panele, a jej ruchy termiczne są minimalne w porównaniu z panelami.

Kiedy te dwa odmienne światy - ruchome panele i nieruchome płytki - spotykają się, powstaje potencjalny konflikt. Panele będą chciały się rozszerzać lub kurczyć, ale płytki stawią im czoła, blokując ten ruch.

Szczelina dylatacyjna na styku paneli i płytek działa jak bufor. Pozwala panelom swobodnie zmieniać swoje wymiary, nie napotykając na sztywną barierę w postaci płytek. Bez tej szczeliny, naprężenia powstałe w panelach podczas pęcznienia skoncentrowałyby się na linii styku z płytkami.

Widziałem kiedyś sytuację, gdzie w niewielkim korytarzu ułożono panele bez dylatacji na styku z płytkami. Po pierwszym wilgotniejszym okresie panele wypchnęły kilka płytek z ich miejsca, uszkadzając zarówno krawędzie paneli, jak i zaprawę spoinującą płytek.

Taka szczelina jest absolutnie niezbędna, aby uniknąć kosztownych i frustrujących problemów w przyszłości. To nie jest opcja czy "ładny dodatek", ale techniczna konieczność, wymóg poprawnej sztuki budowlanej przy tego typu połączeniach.

Minimalna szerokość takiej szczeliny zależy od wielu czynników: wielkości połączonych powierzchni paneli, rodzaju paneli (bardziej/mniej chłonne), oczekiwanych zmian wilgotności i temperatury w pomieszczeniu. Zazwyczaj zaleca się szerokość minimum 8-10 mm.

Ignorowanie tej zasady to prosta droga do uszkodzenia obu rodzajów posadzek, co oznacza dodatkowe koszty i kłopot. Dylatacja na styku to strażnik, który pilnuje, aby dynamika paneli nie wchodziła w kolizję ze statyką płytek.

Jest to szczególnie ważne w pomieszczeniach, gdzie różnice temperatur i wilgotności mogą być znaczące, np. w kuchni (para wodna, gotowanie) czy przy dużych oknach tarasowych, gdzie podłoga jest narażona na silne nasłonecznienie i zmiany temperatur w ciągu dnia.

Dylatacja pozwala również na swobodną pracę samej konstrukcji budynku i podłoża, przenosząc drobne obciążenia i ruchy, które mogłyby inaczej wpłynąć na połączone posadzki.

W skrócie, dylatacja na styku paneli i płytek jest fundamentalnym wymogiem technicznym. Chroni podłogę przed uszkodzeniami spowodowanymi naturalną pracą materiałów, zapewniając jej długowieczność i stabilność. To inwestycja w spokój ducha i trwałe, estetyczne wykończenie, które nie będzie sprawiać problemów.

Wybór odpowiedniej listwy dylatacyjnej: Materiał i wysokość

Skoro wiemy już, dlaczego szczelina dylatacyjna na styku paneli i płytek jest niezbędna, przejdźmy do sedna sprawy: jak tę szczelinę w sposób estetyczny i funkcjonalny zamaskować, a jednocześnie zniwelować ewentualną różnicę wysokości między dwiema posadzkami. Tutaj właśnie wchodzą na scenę listwy dylatacyjne.

Wybór odpowiedniej listwy dylatacyjnej to decyzja, która wpływa nie tylko na wygląd, ale także na bezpieczeństwo i trwałość przejścia między pomieszczeniami lub strefami funkcjonalnymi. Błędy na tym etapie mogą prowadzić do potykania się, szybkiego zużycia listwy, a nawet uszkodzenia krawędzi paneli czy płytek.

Kluczowe kryteria, które musimy wziąć pod uwagę, to materiał wykonania listwy oraz jej zdolność do poradzenia sobie z różnica wysokości posadzek. Te dwa czynniki są ze sobą ściśle powiązane i determinują, która listwa będzie najlepsza w danym miejscu.

Jak już wspomnieliśmy, przy łączeniu paneli i płytek, ze względu na odmienny sposób montażu i często różną grubość materiałów (standardowy panel laminowany ma zazwyczaj 8-12 mm, płytka z klejem 10-15 mm), bardzo rzadko zdarza się idealnie zlicowana powierzchnia. Częściej mamy do czynienia z różnicą wysokości, która może wynosić od kilku do kilkunastu milimetrów.

I tu pojawia się problem: listwa musi być w stanie płynnie przejść z poziomu wyższej podłogi na poziom niższej, tworząc bezpieczne nachylenie i zakrywając dylatację. Typowe listwy przypodłogowe służące do maskowania szczelin przy ścianach są płaskie i nie nadają się do zastosowań przejściowych między różnymi posadzkami.

Materiały. Do najpopularniejszych i najbardziej rekomendowanych materiałów na odpowiedniego rodzaju listew na styku paneli i płytek należą aluminium i stal nierdzewna. Dlaczego akurat one?

Listwy aluminiowe są wszechstronne i stosunkowo niedrogie. Aluminium jako materiał jest lekki, ale jednocześnie wystarczająco sztywny, aby pełnić swoją funkcję. Jest odporne na korozję, co jest ważne zwłaszcza w przejściach do kuchni czy łazienki.

Aluminiowe listwy dylatacyjne występują w ogromnej gamie wykończeń. Można je kupić w naturalnym kolorze aluminium, anodowane na srebrno, złoto, brąz, czarno, a także malowane proszkowo na praktycznie dowolny kolor z palety RAL. Bardzo popularne są również listwy aluminiowe okleinowane folią, która imituje różne gatunki drewna, co pozwala na dopasowanie ich wyglądem do paneli.

Ważną cechą wielu listew aluminiowych jest ich profil pozwalający na niwelowanie różnic wysokości. Często są to profile dwuczęściowe: dolna szyna montowana do podłoża (najczęściej kołkami i wkrętami) i górny profil w kształcie litery "T" lub zaokrąglony "kapelusz", który wciska się lub wklikuje w szynę. Taka konstrukcja umożliwia dopasowanie wysokości listwy do poziomu obu posadzek.

Jednak aluminium, mimo swoich zalet, nie jest niezniszczalne. W miejscach o bardzo dużym ruchu pieszym lub tam, gdzie mogą przejeżdżać wózki, może ulec zarysowaniu lub lekkim wgnieceniom.

Tutaj przewagę zyskują listew dylatacyjnych stalowych, a dokładniej ze stali nierdzewnej. Są one znacznie droższe od aluminiowych, ale ich trwałość jest nieporównywalnie większa. Stal nierdzewna jest niezwykle odporna na ścieranie, zarysowania, wgniecenia i korozję.

Listwy ze stali nierdzewnej prezentują się bardzo nowocześnie i elegancko, idealnie pasując do wnętrz w stylu industrialnym czy minimalistycznym, często tam, gdzie królują płytki wielkoformatowe czy beton architektoniczny. Są doskonałym wyborem do pomieszczeń "mokrych" takich jak kuchnia czy łazienka (jeśli tam łączymy panele z płytkami, co jest dyskusyjne, ale możliwe w niektórych aranżacjach). Są też łatwe do utrzymania w czystości.

Zazwyczaj profile stalowe są mniej "masywne" wizualnie niż aluminiowe i oferują mniejszy zakres niwelowania różnic wysokości. Częściej wymagają, aby różnica poziomów była niewielka lub wręcz idealnie zlicowana.

Alternatywą są listwy z tworzyw sztucznych (PVC). Są najtańsze i łatwe w obróbce. Występują w wielu kolorach i imitacjach drewna. Ich główną wadą jest niska trwałość. Są miękkie, łatwo się rysują, a z czasem mogą pękać lub odkształcać się pod wpływem temperatury i ruchu. Generalnie nie są rekomendowane do miejsc o średnim i dużym natężeniu ruchu.

Wspomniane wcześniej profile, które radzą sobie z różnicą wysokości, nazywane są profilami "niwelującymi", "kompensującymi" lub "schodkowymi" (choć to ostatnie może wprowadzać w błąd, bo chodzi o łagodne przejście, a nie prawdziwy schodek). Przy wyborze konkretnego modelu, należy dokładnie sprawdzić w specyfikacji technicznej, z jaką maksymalną różnicą poziomów dany profil sobie poradzi (np. 0-5 mm, 0-10 mm, 0-15 mm). Zmierz różnicę wysokości swoich podłóg w kilku punktach wzdłuż linii łączenia i wybierz listwę o odpowiednim zakresie regulacji.

Istnieją również listwy płaskie, "płaskie T", przeznaczone do łączenia posadzek idealnie zlicowanych pod względem wysokości. Jeśli po ułożeniu paneli i płytek poziomy są identyczne, taka minimalistyczna listwa będzie najbardziej estetycznym rozwiązaniem, dyskretnie zakrywając tylko szczelinę dylatacyjną.

Ważny jest także sposób montażu listwy. Niektóre montuje się na wkręty (co zapewnia solidne mocowanie, ale wkręty są widoczne), inne na kołki wbijane w przygotowane wcześniej otwory w podłożu (często w listwach dwuczęściowych, gdzie wkręty kryją się pod górnym profilem), a jeszcze inne na mocny klej montażowy (estetyczne, niewidoczne mocowanie, ale wymaga idealnie czystego i równego podłoża w szczelinie).

Podsumowując, wybór materiału listwy dylatacyjnej powinien być podyktowany planowanym obciążeniem miejsca przejścia, oczekiwaną trwałością i estetyką. Aluminium to dobry uniwersalny wybór, stal nierdzewna – premium dla trwałości i wyglądu, a PVC – opcja budżetowa o niższej wytrzymałości. Kluczowe jest też precyzyjne zmierzenie różnicy wysokości i dobranie profilu listwy, który bez problemu tę różnicę zniweluje, tworząc gładkie i bezpieczne przejście.

Montaż listew dylatacyjnych: Krok po kroku

Dochodzimy do momentu, w którym teoretyczna wiedza o dylatacji i listwach musi przełożyć się na praktyczne działania na placu boju – czyli na naszej podłodze. Skuteczny montaż listwy dylatacyjnej jest kropką nad „i”, która zapewnia, że cała podłoga będzie nie tylko piękna, ale przede wszystkim funkcjonalna i trwała.

Jak wspomnieliśmy wcześniej, kluczowy pierwszy krok, zanim w ogóle pomyślimy o liście, to odpowiednia kolejność prac. Sztuka budowlana jasno wskazuje, że układanie łączenia paneli podłogowych z płytkami powinno rozpocząć się od płytek. Dlaczego? Płytki klei się na mokro. Układanie paneli po zastygnięciu kleju minimalizuje ryzyko zawilgocenia krawędzi paneli przez wilgoć z zaprawy klejowej, co mogłoby prowadzić do ich spęcznienia i uszkodzenia.

Ułożenie płytek jako pierwszych pozwala również na precyzyjne docięcie paneli wzdłuż linii styku, opierając się już o ułożoną, stabilną krawędź. W trakcie montażu paneli należy bezwzględnie pamiętać o pozostawieniu tej kluczowej szczeliny dylatacyjnej na styku z płytkami, o której tyle mówiliśmy. Jej szerokość, jak pamiętamy, to zazwyczaj minimum 8-10 mm, a może być nieco szersza w zależności od parametrów paneli i powierzchni pomieszczenia.

Gdy obie posadzki są ułożone i klej od płytek całkowicie zasechł, a panele "odpoczęły" w pomieszczeniu (aklimatyzacja jest ważna!), możemy przystąpić do montażu samej listwy dylatacyjnej. Pierwszym etapem jest przygotowanie podłoża w szczelinie.

Szczelina powinna być dokładnie oczyszczona z wszelkich resztek kleju, zaprawy, kurzu, gruzu czy opiłków powstałych podczas cięcia paneli. Można użyć odkurzacza i ewentualnie przeczyścić szczelinę sztywnym pędzlem lub szczotką. Podłoże w szczelinie powinno być stabilne – najczęściej będzie to wylewka betonowa lub samopoziomująca.

Następnie musimy dokładnie wymierzyć długość listwy potrzebnej do zakrycia całego przejścia. W przypadku prostych przejść wystarczy jeden odcinek. Przy bardziej skomplikowanych układach, np. w kształcie litery "L" czy "U", konieczne będzie docięcie kilku odcinków i estetyczne ich połączenie w narożnikach (często pod kątem 45 stopni).

Cięcie listwy wymaga użycia odpowiednich narzędzi, zależnie od materiału listwy. Listwy aluminiowe i stalowe najlepiej ciąć piłą do metalu z drobnymi zębami lub ukośnicą z tarczą przeznaczoną do cięcia aluminium/metali kolorowych (w przypadku listew aluminiowych) lub tarczą diamentową (w przypadku stali nierdzewnej, choć to wymaga większej precyzji i odpowiedniego sprzętu). Listwy PVC można ciąć zwykłym nożykiem technicznym lub piłą do drewna z drobnymi zębami. Pamiętaj, aby miejsce cięcia było stabilnie podparte i zabezpieczone, a cięcie było czyste i proste.

Przymierz listwę na sucho do szczeliny, sprawdzając, czy jej długość jest odpowiednia i czy profil listwy właściwie układa się na obu posadzkach, maskując szczelinę i niwelując ewentualną różnicę wysokości. Upewnij się, że krawędzie listwy przylegają płynnie do powierzchni paneli i płytek.

Sposób mocowania listwy zależy od jej rodzaju. Jeśli listwa jest przeznaczona do montażu na wkręty (widoczne mocowanie), przymierz ją ponownie, zaznacz miejsca wiercenia w podłożu w rozstawie zalecanym przez producenta (zazwyczaj co 30-40 cm). Następnie, korzystając z wiertarki, wywierć otwory w wylewce o odpowiedniej średnicy (zgodnej ze średnicą kołka rozporowego, np. 5 lub 6 mm) i głębokości. Umieść w otworach kołki rozporowe, a następnie przykręć listwę wkrętami.

Jeśli listwa składa się z dolnej szyny i górnego profilu (często spotykane w listwach aluminiowych niwelujących różnice poziomów), najpierw przykręć szynę montażową do podłoża wewnątrz szczeliny dylatacyjnej. Podobnie jak wyżej, przymierz szynę, zaznacz otwory, wywierć je i osadź kołki. Szynę przykręć, pilnując, aby była prosta i stabilnie osadzona w szczelinie. Górny profil listwy (ten widoczny "kapelusz") zazwyczaj ma zintegrowane klipsy lub żebra, które wciska się w szynę montażową, zatrzaskując listwę. Upewnij się, że profile są dobrze spasowane.

Montaż na klej jest szybszy i nie pozostawia widocznych śladów mocowania, co daje bardzo czysty i estetyczny efekt. Wymaga jednak idealnie czystej, suchej i równej powierzchni wewnątrz szczeliny oraz na krawędziach posadzek, gdzie listwa będzie przylegać. Użyj wysokiej jakości kleju montażowego przeznaczonego do klejenia metali/tworzyw sztucznych do podłoży mineralnych (wylewka). Nałóż klej cienkim, ciągłym paskiem wzdłuż spodu listwy lub wewnątrz szczeliny (zgodnie z zaleceniem producenta kleju). Umieść listwę w szczelinie, dociskając ją mocno do podłoża. Można ją delikatnie dociążyć na czas wiązania kleju. Nadmiar kleju, który wypłynie, należy natychmiast usunąć wilgotną ściereczką lub rozpuszczalnikiem, zanim zaschnie.

Przy montażu na klej lub wkręty, upewnij się, że listwa nie jest zbyt mocno dociskana do krawędzi paneli czy płytek. Jej głównym zadaniem jest maskowanie dylatacji, nie zamykanie jej. Zbyt mocne wciśnięcie listwy może ograniczyć swobodę ruchu paneli, niwecząc cel dylatacji.

Niezależnie od wybranej metody mocowania, po zamontowaniu listwy, przetrzyj jej powierzchnię, usuwając odciski palców, kurz czy ewentualne resztki kleju. Sprawdź, czy listwa jest stabilnie osadzona i czy nigdzie nie odstaje.

Pamiętaj, że precyzja jest kluczowa. Krzywo docięta listwa, źle wywiercone otwory czy nierówno nałożony klej zepsują efekt estetyczny nawet najdroższej listwy. Jeśli masz wątpliwości co do swoich umiejętności, rozważ zatrudnienie fachowca. Czasami "złota rączka", która na co dzień zajmuje się takimi wykończeniami, wykona pracę szybciej i precyzyjniej.

Widziałem, jak źle zamontowana listwa potrafiła sprawić, że nawet idealnie ułożone podłogi wyglądały na amatorskie. Kiedyś próbowałem dociąć listwę tarczą, która nie była idealnie ostra - krawędź listwy była postrzępiona i nie dało się jej ładnie dopasować. Proste narzędzia i odpowiednie materiały do cięcia to połowa sukcesu.

Montaż listwy dylatacyjnej nie jest może najtrudniejszym zadaniem w wykańczaniu podłóg, ale wymaga dokładności, cierpliwości i użycia odpowiednich narzędzi oraz materiałów. Dobrze zamontowana listwa będzie dyskretnie pełnić swoją funkcję przez lata, stanowiąc estetyczne i bezpieczne przejście między panelami a płytkami. To mały element, który ma ogromne znaczenie dla całościowego odbioru podłogi w naszym domu.