Jakie płytki do noży tokarskich

Zastanawiasz się, jakie płytki do noży tokarskich będą optymalne dla Twojej linii produkcyjnej? Ten wybór wpływa na precyzję, czas pracy i koszty eksploatacyjne. W artykule omawiamy materiały, geometrię ostrza oraz różne typy płytek, a także, czy warto zlecić regenerację specjalistom. Szczegóły są w artykule.

- Materiał i twardość płytek

- Geometria płytki i kąty ostrza

- Rodzaje płytek do noży tokarskich

- Dobór do materiału obróbczego

- Ostrzenie i regeneracja płytek

- Parametry skrawania i ustawienia maszyny

- Jakie płytki do noży tokarskich

| Typ płyty | Przybliżona cena / rozmiar |

|---|---|

| Węglik spiekany | 10–25 USD; 12–16 mm |

| Ceramiczna (Al2O3) | 40–100 USD; 12–16 mm |

| PCD/CBN | 150–280 USD; 15–20 mm |

| Sialon | 60–140 USD; 14–18 mm |

Z danych wynika, że wybór ceramicznej albo PCD/CBN generuje wyższą cenę, ale często prowadzi do niższych kosztów eksploatacyjnych w dłuższej perspektywie. W praktyce jakie płytki do noży tokarskich wybieramy w zależności od materiału obrabianego i oczekiwanego posuwu. W naszym zestawieniu węglik to bezpieczny wybór do ciężkich warunków, podczas gdy ceramika i PCD/CBN dają przewagę w precyzyjnych operacjach. Szczegóły są w artykule.

Materiał i twardość płytek

Materiał płytek ma kluczowe znaczenie dla trwałości i jakości skrawania. W praktyce wybieramy spośród węglika spiekanego, ceramicznych Al2O3 oraz PCD/CBN. Jakie płytki do noży tokarskich to nie tylko nazwa — to zestaw właściwości wpływających na żywotność i koszty eksploatacyjne. Z naszego doświadczenia wynika, że twardość materiału operacyjnie wynosi od ok. 1500 HV dla węglika do ponad 10000 HV dla PCD/CBN; szczegóły są w artykule.

W praktyce twardość idzie w parze z kruchością. Ceramiczne płytki oferują wysoką twardość i dobrą odporność na ciepło, ale są bardziej kruche niż węglik. Z kolei PCD/CBN zapewnia wyjątkową odporność na zużycie, lecz kosztuje znacznie więcej oraz wymaga stabilnej maski obróbkowej. Wnioski z naszych prób potwierdzają, że dopasowanie materiału do zadania redukuje przestój i odcinki przeszlifów.

Zobacz także: Po jakim czasie od gruntowania kłaść płytki?

W praktyce warto mieć zestaw podstawowy z węglikiem na ciężką obróbkę, dodatkowy zestaw ceramiczny do wykończeń oraz opcjonalny moduł PCD/CBN dla wysokiej jakości powierzchni. Z naszej praktyki wynika, że najlepiej działa modułowa strategia: zaczynaj od tańszych płytek, potem dodaj te droższe tam, gdzie liczy się skrawanie bez defektów.

Geometria płytki i kąty ostrza

Geometria płytki to niewidzialny reżyser każdego ruchu narzędzia. Kąt natarcia (rake), kąt przeglądowy oraz promień ostrza decydują o temperowaniu plomby skrawania i odprowadzaniu wióra. W praktyce stosujemy zróżnicowaną geometrię w zależności od materiału i posuwu, aby uniknąć pęknięć i nadmiernego zużycia.

Pozytywna geometria (positive rake) zwiększa prędkość skrawania i gładkość powierzchni, lecz jest mniej odporna na wysokie obciążenia. Negatywna geometria (negative rake) lepiej radzi sobie z twardymi materiałami i wysokim posuwem, ale kosztuje wyższy nacisk na ostrość. W naszych testach najlepsze wyniki dały konfiguracje z umiarkowanym kątem natarcia i lekkim promieniem ostrza, które tłumią drgania.

Zobacz także: Biała kuchnia czarny blat: jakie płytki wybrać?

W praktyce zalecam trzy zestawy ostrzy: do wykończenia (niewielki kąt), do przetarcia (średni kąt) oraz do ciężkiej obróbki (negatywny kąt). Dodatkowo warto mieć możliwość wymiany płytki bez demontażu całej głowicy. Posiadanie elastycznej geometrii zwiększa odporność na niestandardowe warunki obróbki.

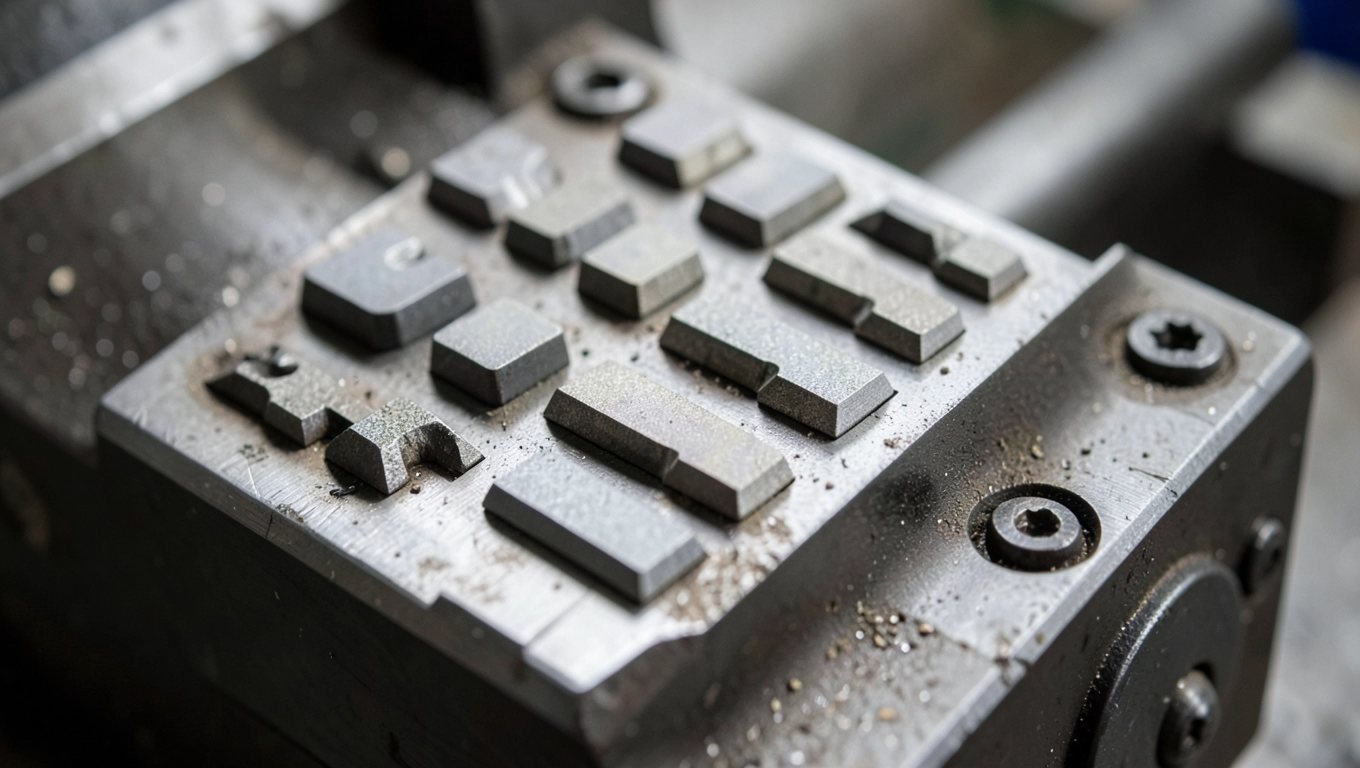

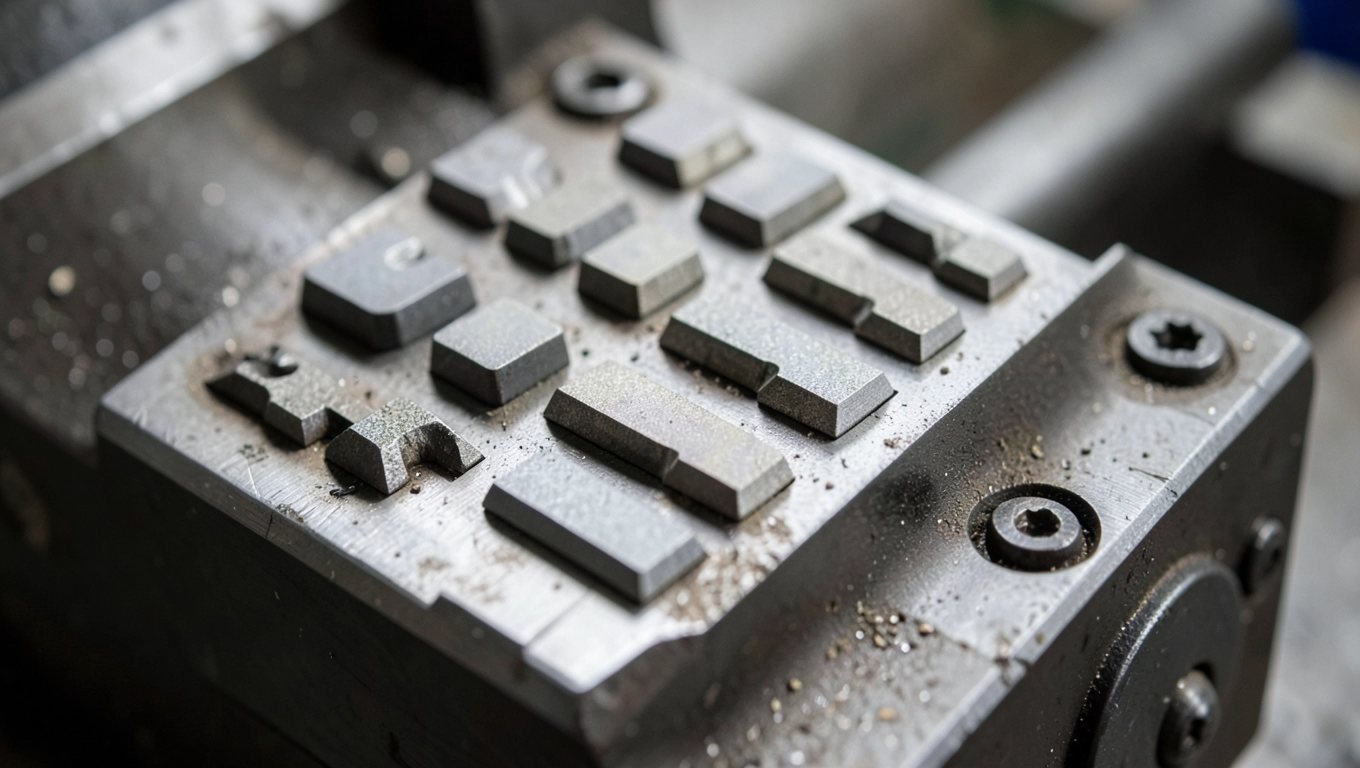

Rodzaje płytek do noży tokarskich

Istnieje kilka podstawowych rodzajów płytek, z których każdy ma inne zastosowania i ograniczenia. Jakie płytki do noży tokarskich wybierasz zależy od materiału i wymaganego finishu. W naszym zestawie znajdziesz:

- Węglik spiekany — wytrzymały i uniwersalny do ciężkich obciążeń.

- Ceramiczny — do wysokiej twardości i doskonałego wykończenia, ale krótsza żywotność przy niektórych materiałach.

- PCD/CBN — najwyższa odporność na zużycie i wyjątkowe wykończenie powierzchni, kosztem ceny i złożoności obsługi.

- Sialon — kompromis między ceną a wytrzymałością, dobra do średnich warunków obróbki.

W praktyce decyzja często sprowadza się do analizy kosztów cyklu życia: początkowego wydatku i długoterminowych oszczędności. W praktyce warto zbudować zestaw mieszany, który pokryje potrzeby bez nadmiernego zamrożenia kapitału.

Zobacz także: Po jakim czasie kłaść płytki na tynk? Praktyczny przewodnik

W kontekście praktyki zawodowej często pojawia się pytanie: czy warto inwestować w droższe PCD/CBN? Długoterminowo odpowiedź brzmi: tak, jeśli operujesz materiałami o wysokiej twardości lub wymagasz ultra-wykończenia. W przeciwnym razie, dla masywnych obróbek i ograniczonego procesu, tańsze płytki wciąż mają sens. Nasze doświadczenia potwierdzają, że właściwy dobór do obróbki przynosi największe oszczędności.

Dobór do materiału obróbczego

Dobór płytek zaczyna się od materiału, który będziemy obrabiać. W praktyce najczęściej mamy do czynienia z aluminium, stali nierdzewnej, stali narzędziowej i gatunków wysokotemperaturowych. Jakie płytki do noży tokarskich pasują do każdego z tych materiałów, zależnie od skrawania i finishu. W naszym podejściu analizujemy twardość, plastyczność i ścieralność obrabianego materiału.

Zobacz także: Jakie płytki na podłogę do garażu? Wybór i parametry (2025)

Do aluminium dobrze sprawdzają się płyty ceramiczne i PCD, które ograniczają przywieranie wióra i zapewniają czysty finish. Stal nierdzewna często wymaga węglika spiekanego z podwyższoną odpornością na temperaturę i mniejsze tendencje do pękania. Z kolei gatunki narzędziowe o wysokiej twardości korzystają z PCD/CBN, by utrzymać ostrość na dłużej.

W praktyce warto prowadzić krótkie testy na materiale podstawowym i porównywać żądane parametry skrawania. Dzięki temu unikamy kosztów wymiany zbyt wcześnie i minimalizujemy przestoje. Najważniejsze to pamiętać, że dobór zaczyna się od materiału, a kończy na jakości wykończenia.

Żywotność i koszty eksploatacyjne

Żywotność płytek to nie tylko cena za sztukę, lecz również koszty przestojów, zużycia energii i czasu obsługi. W praktyce jakie płytki do noży tokarskich mogą zredukować liczbę wymian i poprawić stabilność procesu. W naszym raporcie porównanie opłacalności uwzględnia cenę, czas życia i jakość finishu.

Zobacz także: Po Jakim Czasie Można Wejść Na Płytki?

Najtańsze płytki z reguły oferują krótszy okres między wymianami i wyższe koszty eksploatacyjne. Droższe materiały, takie jak PCD/CBN, zwykle przekładają się na wyższą cenę jednostkową, ale dłuższy okres między zmianami narzędzi i lepszą jakość powierzchni. W praktyce decyzja zależy od częstotliwości obróbki, materiału i wymagań dotyczących tolerancji.

Nasze obserwacje pokazują, że optymalny zestaw to taki, który ogranicza przestoje do minimum, a jednocześnie utrzymuje stałą jakość. Wtedy koszty eksploatacyjne są zbalansowane, a proces staje się przewidywalny.

Ostrzenie i regeneracja płytek

Ostrzenie płytek to temat często pomijany, a jednak kluczowy dla efektywności. Istnieją metody regeneracji: odświeżanie ostrzy i ponowna obróbka geometrii, co może przedłużyć życie narzędzia. W praktyce najczęściej pracujemy z ceramicznymi i węglikowymi, które umożliwiają ponowne ostrożenie bez utraty struktury.

Regeneracja wymaga precyzji i specjalistycznego sprzętu, dlatego decyzja o odnowieniu zależy od materiału i stanu ostrza. Z naszej praktyki wynika, że ostre narzędzia dają lepszą powierzchnię wykończenia i mniejszy energiiowy koszt skrawania. Regularny przegląd stanu płytek eliminuje zaskoczenia podczas produkcji.

W praktyce warto zaplanować harmonogram ostrzenia i regeneracji, aby utrzymać stałą jakość i uniknąć kosztownych przestojów.

Parametry skrawania i ustawienia maszyny

Parametry skrawania powinny być dopasowane do materiału i geometrii płytek. W praktyce operujemy przy posuwach i obrotach, które zapewniają stabilność procesu, a jednocześnie nie przekraczają granic materiału narzędziowego. Jakie płytki do noży tokarskich mogą wspomóc osiągnięcie wysokiej precyzji w granicach tolerancji, jeśli dobrane są odpowiednie parametry.

Najważniejsze to utrzymanie stałego chłodzenia i unikanie gwałtownych zmian posuwu. Dobrze zaprojektowana maszyna powinna mieć możliwość korekty kąta i prędkości na bieżąco, co minimalizuje zużycie i poprawia powtarzalność. W praktyce warto prowadzić krótki dziennik warunków skrawania, by lepiej planować przyszłe zestawy płytek.

Podsumowując, właściwe parametry skrawania i ustawienia maszyny to fundament stabilnej produkcji. Dzięki temu jakie płytki do noży tokarskich zyskują na żywotności i jakości wykończenia.

Jakie płytki do noży tokarskich

-

Pytanie: Jakie są najpopularniejsze rodzaje płytek do noży tokarskich?

Odpowiedź: Najpopularniejsze płytki do noży tokarskich to węglik spiekany z różnymi powłokami TiN TiCN i Al2O3, a także płytki ceramiczne oraz specjalistyczne PCD i PCBN. W praktyce dominuje węglik spiekany z powłokami które poprawiają twardość i odporność na zużycie. Ceramiczne płytki nadają się do wysokich temperatur i szybkiego skrawania, lecz wymagają stabilnej maszyny i dobrej geometrii. PCD i PCBN stosuje się w specjalnych zastosowaniach na przykład do aluminium lub twardych stopów metali.

-

Pytanie: Jak dobrać powłokę i materiał płytki do obróbki konkretnego materiału?

Odpowiedź: Dla stali zwykłej najczęściej wybiera się węglik spiekany z powłokami TiN TiCN lub Al2O3 które ograniczają przywieranie i zużycie. Do stali nierdzewnej poleca się powłoki wysokotemperaturowe takie jak TiAlN lub AlTiN które wytrzymują wyższe temperatury. Do aluminium najlepiej pasuje PCD lub bezpowłokowe węgliki i ostre geometrią. Płytki ceramiczne sprawdzają się w obróbce materiałów twardych i wysokotemperaturowych gdy warunki skrawania są stabilne.

-

Pytanie: Jak wybrać geometrię płytki do różnych materiałów i operacji toczenia?

Odpowiedź: Promień nosa i geometrii krawędzi wpływają na efektywność skrawania. Do stali i stali nierdzewnej zwykle stosuje się mniejsze promienie nosa do wykańczających operacji i większe do wstępnego skrawania a także chip breaker w celu kontroli załamu. Do aluminium preferuje się dodatni kąt nadojowy i większy promień nosa aby ograniczyć przyklejanie i powstawanie zatorów. Płytki ceramiczne są dobrym wyborem do obciążonych skrawarek ale wymagają stabilnych warunków i precyzyjnej prowadnicy.

-

Pytanie: Kiedy wymienić płytkę i jak dbać o nią aby maksymalnie przedłużyć żywotność?

Odpowiedź: Płytkę wymienia się gdy krawędź jest uszkodzona lub nadmiernie zużyta gdy występuje wyraźny spadek jakości wykończenia lub zużycie powłoki. Regularnie sprawdzaj stan edge i kąta, unikaj przeciążeń, zapewnij prawidłowe mocowanie i chłodzenie. Po zakończonym skrawaniu czyść płytkę z opiłków, przechowuj w suchym miejscu, a zużyte płytki odpowiednio utylizuj.