Klej do podłogi drewnianej 2025 - Jaki wybrać?

Zastanawialiście się kiedyś, jak to się dzieje, że Wasz parkiet czy deski podłogowe tworzą spójną, trwałą i cieszącą oko całość? Klucz tkwi w czymś pozornie niewidocznym, a mianowicie w kleju do podłogi drewnianej. To on stanowi fundamentalne spoiwo, decydujące o stabilności, trwałości, a nawet komforcie użytkowania.

- Rodzaje klejów do podłóg drewnianych

- Dobór kleju do rodzaju podłoża

- Właściwości i zastosowanie popularnych klejów do drewna

- Przygotowanie podłoża przed klejeniem podłogi drewnianej

- Q&A

Przy wyborze kleju do podłogi drewnianej należy wziąć pod uwagę wiele czynników. Liczy się nie tylko rodzaj drewna i format elementów, ale również stan i specyfika podłoża, warunki panujące w pomieszczeniu (np. obecność ogrzewania podłogowego), a nawet przewidywana intensywność użytkowania. Pamiętajmy, że dobrze dobrany klej to gwarancja bezproblemowej eksploatacji przez długie lata. Przyjrzyjmy się zatem bliżej, co kryje się w tej materii.

| Klej | Typ chemiczny | Zastosowanie | Kluczowe właściwości | Podłoża | Wilgotność podłoża (wymagania) | Dodatkowe informacje |

|---|---|---|---|---|---|---|

| MAXIMUS PU 501 | dwuskładnikowy epoxydowo - poliuretanowy | Każdy rodzaj parkietu, desek podłogowych, desek warstwowych i litych, mozaika, lamele, parkiet przemysłowy, kostka brukowa (lakierowane/olejowane) | Silne wiązanie | cementowe, anhydryt, drewniane, ceramiczne, kamień naturalny, metalowe | Cementowe: poniżej 2% CM; Anhydryt: poniżej 0,50%; Drewniane: 7 - 9% | |

| MAXIMUS D | Dyspersyjny o zwiększonej wytrzymałości | Mozaika i klepka ze stabilnego drewna (do 50 cm długości) | Zwiększona siła wiązania, długi czas otwarcia, szybkie wiązanie, neutralny zapach, czyszczenie narzędzi wodą | Chłonne, cementowe, podkłady drewniane | Cementowe: poniżej 2,0% CM | |

| MAXIMUS ELASTIC MS- | Elastyczny (MS) | Każdy rodzaj parkietu, mozaika, klepka, lamele, parkiet przemysłowy, kostka brukowa, parkiety warstwowe (lakierowane/olejowane) | Elastyczne wiązanie | cementowe, anhydryt, drewno, ceramiczne, kamień naturalny | Do podłóg z ogrzewaniem podłogowym | |

| MAXIMUS EPX- | Dwuskładnikowy | Każdy rodzaj parkietu (mozaika, klepka, lamele, parkiet przemysłowy, kostka brukowa, deski parkietowe, parkiety warstwowe lakierowane) | Duża siła wiązania, długi czas otwarcia. Odpowiada wymaganiom normy PN – EN (DIN 281) | cementowe, anhydryt, drewno, niechłonne (ceramiczne, kamień naturalny - uszorstnić) | Cementowe: poniżej 2% CM; Anhydryt: poniżej 0,5% CM; Drewno: 7 – 11% | Do podłóg ogrzewanych |

| MAXIMUS PN | Nieokreślony (reparacyjny) | Mocowanie i reparacja elementów drewnianych niedokładnie przyklejonych | Stosowany przed/po szlifowaniu, ostrożnie na polakierowanej podłodze | |||

| WAKOL MS 228 elastyczny | Jednoskładnikowy (MS) | Elementy parkietu wielowarstwowego | Bardzo niska emisja (EC PLUS R), bez rozpuszczalnika (TRGS 610) | chłonne i niechłonne | Do podłoży z wbudowanym ogrzewaniem podłogowym |

Analizując przedstawione dane, widzimy jasno, że rynek oferuje różnorodność, jeśli chodzi o chemię podłogową. Każdy produkt ma swoje specyficzne przeznaczenie i optymalne warunki zastosowania. Od wytrzymałych klejów dwuskładnikowych, przez elastyczne kleje MS do podłóg ogrzewanych, aż po kleje dyspersyjne czy te dedykowane naprawom. Pamiętajmy, że niewłaściwy wybór kleju może prowadzić do kosztownych problemów w przyszłości, od odspajania elementów po uszkodzenia samej podłogi. To trochę jak z doborem odpowiedniej pary butów – do biegania potrzebujesz czegoś innego niż do eleganckiego wyjścia.

Rodzaje klejów do podłóg drewnianych

Zaczynamy naszą podróż po fascynującym świecie chemii budowlanej, a dokładniej tej dedykowanej podłogom drewnianym. "Klej do podłogi drewnianej" to hasło, które kryje za sobą całe spektrum produktów, zaprojektowanych z myślą o różnorodnych potrzebach i wyzwaniach. Rozumiemy przez to substancje, które mają za zadanie trwale połączyć elementy drewniane z podłożem, tworząc stabilną i solidną konstrukcję. Mówimy tutaj o produktach, które nie tylko utrzymują parkiet na swoim miejscu, ale również wpływają na akustykę, komfort użytkowania i długowieczność samej podłogi. Czy zdajecie sobie sprawę, ile "myślenia" włożono w to, żeby Wasz piękny, dębowy parkiet nie "pracował" za bardzo albo żeby egzotyczne drewno nie odskoczyło po kilku miesiącach?

Zobacz także: Klej do paneli drewnianych 2025: Najlepszy wybór i porady eksperta

Wśród dostępnych na rynku rozwiązań wyróżniamy kilka głównych typów chemicznych, które determinują właściwości i zastosowanie kleju. Mamy do czynienia z klejami dwuskładnikowymi epoksydowo-poliuretanowymi, elastycznymi klejami typu MS, klejami dyspersyjnymi, a także specyficznymi preparatami do reparacji. Każdy z nich działa nieco inaczej i najlepiej sprawdza się w konkretnych sytuacjach. Na przykład, kleje dwuskładnikowe charakteryzują się niezwykle silnym wiązaniem i są często wybierane do montażu wymagających gatunków drewna czy na trudnych podłożach. Pamiętam taką sytuację u znajomych, gdzie parkiet "chodził", bo ktoś poskąpił na kleju i użył niewłaściwego rodzaju. Skończyło się na zerwaniu i ponownym klejeniu.

Klej MAXIMUS PU 501 to sztandarowy przykład kleju dwuskładnikowego epoxydowo-poliuretanowego. Jego wszechstronność jest imponująca – można go stosować do klejenia niemal każdego rodzaju elementów drewnianych, od tradycyjnego parkietu i mozaiki, przez lamele i parkiet przemysłowy, aż po deski lite i warstwowe, niezależnie od tego, czy są lakierowane, czy olejowane. Ta uniwersalność czyni go często wybieranym rozwiązaniem przez profesjonalistów. Myślę o tym jak o takim szwajcarskim scyzoryku wśród klejów – masz go pod ręką i wiesz, że poradzi sobie z wieloma wyzwaniami.

Zupełnie innym typem jest klej dyspersyjny o zwiększonej wytrzymałości, taki jak MAXIMUS D. Jego zastosowanie jest bardziej ukierunkowane – jest dedykowany przede wszystkim do układania mozaiki i klepki wykonanej ze stabilnych gatunków drewna, takich jak dąb, jesion czy iroco, o maksymalnej długości do 50 cm. Wyróżnia się on zwiększoną siłą wiązania, długim czasem otwarcia, co pozwala na swobodną korektę ułożenia, oraz szybkim wiązaniem. Dużym plusem jest również neutralny zapach i możliwość czyszczenia narzędzi wodą, co znacząco ułatwia pracę i wpływa na komfort instalacji. Warto o tym pamiętać, zwłaszcza gdy pracuje się w zamkniętych przestrzeniach. "Ależ ten klej nie śmierdzi!" – słyszałem to nieraz od klientów, wybierających kleje o niskiej emisji.

Zobacz także: Jaki klej do podłogi drewnianej wybrać? Rodzaje i porady na 2025 rok

Przechodząc do klejów elastycznych, warto wspomnieć o MAXIMUS ELASTIC MS- i WAKOL MS 228 elastyczny. Kleje te, oparte na technologii MS (Modified Silane), charakteryzują się wysoką elastycznością, co jest niezwykle ważne, zwłaszcza na podłożach z ogrzewaniem podłogowym. Drewno, w reakcji na zmiany temperatury i wilgotności, "pracuje" – kurczy się i rozszerza. Elastyczny klej pozwala na amortyzację tych ruchów, minimalizując ryzyko pęknięć czy odspajania. MAXIMUS ELASTIC MS- to klej uniwersalny, nadający się do większości rodzajów parkietów i desek. WAKOL MS 228, z kolei, to jednoskładnikowy klej dedykowany przede wszystkim do układania elementów parkietu wielowarstwowego, a jego dodatkowym atutem jest bardzo niska emisja, co przekłada się na zdrowsze powietrze w pomieszczeniu. Wyobraźcie sobie dom, gdzie każdy oddech jest świeży, bez woni chemicznych – to w dużej mierze zasługa produktów o niskiej emisji.

Nie zapominajmy również o specjalistycznych rozwiązaniach, takich jak klej MAXIMUS PN. To klej przeznaczony do mocowania i reparacji elementów drewnianych, które z jakiegoś powodu zostały niedokładnie przyklejone do podłoża. Jego zastosowanie jest bardzo specyficzne – często używa się go przed i po szlifowaniu parkietu, a z zachowaniem szczególnych środków ostrożności można go aplikować nawet na podłodze już polakierowanej. To takie "pogotowie ratunkowe" dla parkieciarzy, pozwalające uratować sytuację bez konieczności zerwania dużej części podłogi. "Ratuj co się da!" – to motto towarzyszące zastosowaniu tego typu kleju.

Podsumowując tę część, wybór odpowiedniego rodzaju kleju jest pierwszym i fundamentalnym krokiem do udanej instalacji podłogi drewnianej. Różnorodność dostępnych produktów nie jest przypadkowa – każdy typ kleju został stworzony z myślą o konkretnych wyzwaniach i warunkach. Znajomość podstawowych rodzajów klejów, takich jak dwuskładnikowe, MS czy dyspersyjne, oraz ich ogólnych właściwości, pozwala na świadomy wybór, który będzie skutkował piękną, trwałą i bezproblemową podłogą przez wiele, wiele lat.

Zobacz także: Klej do podłogi drewnianej na ogrzewanie podłogowe 2025

Dobór kleju do rodzaju podłoża

Przejdźmy do kolejnego kluczowego aspektu w procesie klejenia podłóg drewnianych – doboru odpowiedniego kleju do specyfiki podłoża. Podłoże pod podłogę drewnianą to nie tylko suchy i równy wylewka. To złożony system, który może przyjmować różne formy – od tradycyjnych jastrychów cementowych, przez podkłady anhydrytowe, aż po podłoża drewniane, płytki ceramiczne czy kamień naturalny. Każdy z tych typów podłoży ma swoje unikalne właściwości, które bezpośrednio wpływają na to, jaki "Klej do podłogi drewnianej" sprawdzi się najlepiej.

Pierwszą i podstawową kwestią jest wilgotność podłoża. To absolutnie krytyczny parametr, który może zrujnować całą inwestycję, jeśli zostanie zignorowany. Producent kleju zawsze podaje maksymalną dopuszczalną wilgotność dla danego typu podłoża. Przykładowo, dla podłoży cementowych, przy kleju MAXIMUS PU 501 czy MAXIMUS D, wilgotność mierzona metodą CM (Calcium Carbide Method) nie powinna przekraczać 2%. W przypadku podkładów anhydrytowych, wymagania są jeszcze bardziej restrykcyjne – wilgotność względna (również mierzone metodą CM) musi być poniżej 0,50% dla MAXIMUS PU 501 i MAXIMUS EPX-, a czasami nawet poniżej 0,3%, zależnie od producenta. Jeśli chodzi o podłoża drewniane, tutaj również panują określone normy wilgotności, np. 7-9% dla MAXIMUS PU 501 czy około 7-11% dla MAXIMUS EPX-. Nigdy, przenigdy, nie kładźcie parkietu na zbyt wilgotnym podłożu. To prosta droga do katastrofy, takiej jak odkształcenia, wybrzuszenia czy rozwój pleśni. Zmierzenie wilgotności to jak sprawdzenie, czy pacjent ma gorączkę – kluczowy diagnostyczny krok.

Zobacz także: Jaki klej do listew drewnianych? Poradnik 2025

Rodzaj chemiczny podłoża również ma znaczenie. Niektóre kleje, jak MAXIMUS PU 501, są bardzo uniwersalne i sprawdzają się na szerokiej gamie powierzchni – cementowych, anhydrytowych, drewnianych, ceramicznych, kamieniu naturalnym, a nawet metalowych. Inne, jak MAXIMUS D, są bardziej specyficzne, przeznaczone głównie na podłoża chłonne, cementowe i drewniane. Kleje elastyczne MS, takie jak MAXIMUS ELASTIC MS- i WAKOL MS 228, również charakteryzują się szerokim spektrum zastosowania na różnych podłożach, zarówno chłonnych, jak i niechłonnych, co czyni je praktycznym wyborem w wielu sytuacjach.

Co więcej, niektóre podłoża, zwłaszcza te niechłonne, takie jak płytki ceramiczne czy kamień naturalny, wymagają specjalnego przygotowania przed klejeniem. W danych, którymi dysponujemy, jest wyraźna wskazówka, że niechłonne powierzchnie należy uszorstnić przed klejeniem. Uszorstnienie, czyli zmatowienie powierzchni, ma na celu zwiększenie przyczepności kleju. To trochę jak papier ścierny używany przed malowaniem – sprawia, że farba lepiej się trzyma. Jest to absolutnie niezbędne, aby klej stworzył trwałe połączenie z podłożem i aby podłoga nie zaczęła "jechać" albo "strzelać" po jakimś czasie użytkowania. To jak solidne fundamenty domu – bez nich cała konstrukcja jest zagrożona.

W przypadku podłoży o szczególnych wymaganiach, takich jak te z wbudowanym ogrzewaniem podłogowym, wybór kleju jest jeszcze bardziej ograniczony. Tutaj niezbędne są kleje elastyczne, zdolne do kompensowania naprężeń termicznych, które powstają w wyniku pracy ogrzewania. Kleje MAXIMUS ELASTIC MS- i WAKOL MS 228 elastyczny to przykłady produktów dedykowanych do tego typu zastosowań. Wyobraźcie sobie parkiet klejony sztywnym klejem na ogrzewanym podłożu – to gotowy przepis na problemy. Drewno będzie się kurczyć i rozszerzać, a sztywny klej nie pozwoli na swobodny ruch, co doprowadzi do pęknięć w kleju lub uszkodzenia samej deski. Elastyczność kleju jest tu kluczem do sukcesu.

Zobacz także: Klej do płytek na drewnianą podłogę 2025 – poradnik

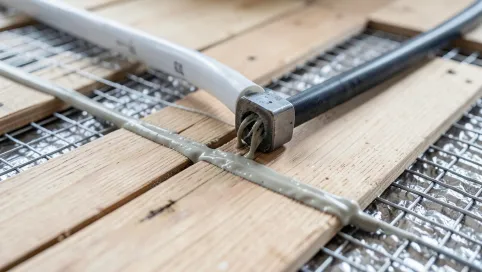

Dobór odpowiedniej szpachli do nakładania kleju jest równie ważny, jak sam klej. Narzędzie to wpływa na ilość nałożonego kleju oraz sposób jego rozprowadzenia na podłożu, co ma bezpośrednie przełożenie na siłę wiązania i ostateczny wygląd podłogi. W danych pojawiła się wzmianka o szpachli B13, która służy do nakładania klejów do parkietu firmy. Pamiętajmy, że każda szpachla ma swoje specyficzne "zęby" i rozmiary, które decydują o grubości warstwy kleju. Grubość ta musi być dostosowana do rodzaju parkietu i zaleceń producenta kleju. Zastosowanie niewłaściwej szpachli to jak próba narysowania cienkiej linii grubym mazakiem – efekt nie będzie zadowalający, a w przypadku klejenia podłogi może prowadzić do niedokładnego przylegania elementów i pustych przestrzeni pod deskami. "Każde narzędzie do swojego zadania" – ta prosta zasada obowiązuje również w przypadku szpachli do kleju.

Podsumowując tę sekcję, prawidłowy dobór kleju do rodzaju podłoża to element o kluczowym znaczeniu dla trwałości i stabilności podłogi drewnianej. Należy bezwzględnie wziąć pod uwagę wilgotność podłoża, jego typ chemiczny, ewentualną obecność ogrzewania podłogowego oraz odpowiednio przygotować powierzchnię, w tym uszorstnić podłoża niechłonne. Zapoznanie się z kartą techniczną kleju i stosowanie się do zaleceń producenta jest tu złotą zasadą. Nie można "pójść na skróty" – skrupulatność na tym etapie procentuje spokojem i satysfakcją z pięknej podłogi przez długie lata.

Właściwości i zastosowanie popularnych klejów do drewna

Przechodzimy do serca naszego zagadnienia, czyli szczegółowej analizy właściwości i zastosowań kilku popularnych klejów do drewna, które widzieliśmy już wcześniej w tabeli. Zrozumienie ich specyfiki to klucz do podjęcia świadomej decyzji, który klej do podłogi drewnianej będzie najlepszym wyborem dla naszej konkretnej sytuacji. Przyjrzyjmy się im bliżej, by zobaczyć, czym naprawdę "żyją". Każdy z tych produktów to efekt lat badań i doświadczeń, mający na celu sprostanie wyzwaniom, jakie stawia przed nami drewno i jego naturalna "praca".

Zacznijmy od MAXIMUS PU 501. Już sama nazwa – dwuskładnikowy epoksydowo-poliuretanowy – mówi nam wiele o jego mocy. Jest to prawdziwy tytan wśród klejów, charakteryzujący się ogromną siłą wiązania, która sprawia, że raz przyklejony element trudno oderwać. Jego uniwersalność jest legendarna: nadaje się do klejenia niemal każdego rodzaju parkietu, od delikatnej mozaiki po masywne deski lite i warstwowe, a także parkiet przemysłowy czy kostkę brukową drewnianą. Nie ma znaczenia, czy podłoga jest lakierowana czy olejowana. Sprawdza się na różnych podłożach, od cementowych po metalowe. To jak taki mistrz wieloboju w świecie klejów – radzi sobie ze wszystkim.

Kontrastując, MAXIMUS D to klej dyspersyjny o zwiększonej wytrzymałości. Jego przeznaczenie jest bardziej wyspecjalizowane – to mistrz w klejeniu mozaiki i klepki ze stabilnych gatunków drewna o umiarkowanej długości, do 50 cm. Co wyróżnia go na tle innych? Po pierwsze, zwiększona siła wiązania w swojej kategorii. Po drugie, długi czas otwarcia – co pozwala na spokojną i precyzyjną pracę, układanie wzorów czy korygowanie pozycji klepek bez presji czasu. "Spiesz się powoli" – to dewiza pracy z tym klejem. Po trzecie, szybkie wiązanie początkowe, co przyspiesza proces instalacji. Dodatkowo, neutralny zapach i możliwość łatwego czyszczenia narzędzi wodą czynią go przyjaznym dla wykonawcy i środowiska wewnątrz pomieszczenia. To trochę jak spersonalizowany kombinezon dla konkretnego zadania – szyty na miarę dla mozaiki i klepki.

Kiedy mówimy o elastyczności, na myśl przychodzą kleje typu MS. MAXIMUS ELASTIC MS- to przedstawiciel tej grupy, klej elastyczny do parkietu. Jego kluczową właściwością jest właśnie ta wspomniana elastyczność, która jest nieoceniona, gdy kleimy podłogi drewniane na podłożach z ogrzewaniem podłogowym. Drewno reaguje na zmiany temperatury, a elastyczny klej pozwala mu "pracować" bez ryzyka uszkodzenia połączenia. Jest to wszechstronny klej, odpowiedni do wielu rodzajów parkietu i desek, lakierowanych i olejowanych. Wyobraźcie sobie naciągające się sprężynki – to właśnie robi klej MS, amortyzując ruchy drewna. To klucz do długowieczności podłogi w warunkach dynamicznych.

Innym graczem na rynku klejów jest MAXIMUS EPX-. To klej, którego dokładny typ chemiczny nie jest precyzyjnie określony w danych, ale jego właściwości wskazują na dwuskładnikowe rozwiązanie o dużej sile wiązania i długim czasie otwarcia. Podobnie jak inne uniwersalne kleje, nadaje się do klejenia szerokiej gamy parkietów i desek, w tym tych lakierowanych. Spełnia wymagania normy PN – EN (DIN 281), co potwierdza jego jakość i niezawodność. Również może być stosowany na podłogi ogrzewane, co poszerza jego spektrum zastosowań. Jego długi czas otwarcia docenią wykonawcy, którzy potrzebują więcej czasu na precyzyjne ułożenie elementów, zwłaszcza przy skomplikowanych wzorach.

W końcu, mamy klej MAXIMUS PN, który pełni rolę specyficznego "lekarza" dla istniejących podłóg drewnianych. To klej do mocowania i reparacji elementów, które z jakiegoś powodu nie trzymają się podłoża tak, jak powinny. Można go stosować w trakcie prac renowacyjnych, przed i po szlifowaniu parkietu. Co ciekawe, z dużą ostrożnością, można go aplikować nawet na podłodze już polakierowanej, aby naprawić pojedyncze, "luźne" elementy. To nie jest klej do klejenia całej podłogi, ale nieocenione narzędzie do ratowania sytuacji i przedłużania życia istniejącego parkietu. Myślę o nim jak o "kroplówce" dla parkietu – dostarcza wsparcie tam, gdzie jest najbardziej potrzebne.

Na koniec warto jeszcze raz wspomnieć o WAKOL MS 228 elastyczny. Jako jednoskładnikowy klej typu MS, jest bardzo wygodny w użyciu – nie wymaga mieszania składników. Dedykowany jest przede wszystkim do układania elementów parkietu wielowarstwowego. Jego flagową cechą, poza elastycznością (szczególnie ważną na podłożach z ogrzewaniem podłogowym), jest bardzo niska emisja, potwierdzona klasyfikacją EC PLUS R. Dodatkowo, nie zawiera rozpuszczalnika, co jest zgodne z niemieckimi normami TRGS 610 i czyni go bardziej przyjaznym dla zdrowia i środowiska. To świadomy wybór dla osób ceniących ekologię i komfort użytkowania. "Oddycham swobodnie" – tak można opisać odczucia w pomieszczeniu z podłogą klejoną takim produktem.

Znajomość tych właściwości i zastosowań pozwala na świadomy wybór kleju do podłogi drewnianej, który najlepiej sprosta wymaganiom naszego projektu. Pamiętajmy, że karta techniczna produktu to nasz najlepszy przyjaciel na tym etapie. Zawiera ona wszystkie niezbędne informacje dotyczące warunków aplikacji, czasu wiązania, zużycia kleju i wielu innych kluczowych danych. Traktujmy ją jak instrukcję obsługi – postępując zgodnie z nią, minimalizujemy ryzyko błędów i gwarantujemy sobie satysfakcjonujący rezultat. Odpowiedni klej to połowa sukcesu w uzyskaniu pięknej i trwałej podłogi drewnianej.

Przygotowanie podłoża przed klejeniem podłogi drewnianej

Zanim przystąpimy do ekscytującego etapu układania pięknych drewnianych desek czy parkietu, musimy pochylić się nad czymś fundamentalnym, a często niedocenianym: przygotowaniem podłoża. To właśnie od stanu i jakości podłoża zależy w ogromnej mierze powodzenie całego przedsięwzięcia. Nie ma magicznego kleju, który uratuje źle przygotowaną powierzchnię. Możecie mieć najlepszy "Klej do podłogi drewnianej", ale jeśli podłoże nie spełnia wymagań, cała inwestycja może pójść na marne. "Dom zbudowany na piasku runie" – ta przysłowiowa mądrość doskonale pasuje do tej sytuacji. Podłoże musi być niczym solidny fundament, gotowy na przyjęcie obciążenia i "pracę" drewna.

Pierwsza i absolutnie kluczowa kwestia to wilgotność podłoża. Wrócimy do tego, bo to jest tak ważne, że warto to podkreślać wielokrotnie. Jak już wspomniano, wilgotność podłoży cementowych powinna być zazwyczaj poniżej 2% metodą CM, anhydrytowych poniżej 0,5% (czasem nawet 0,3%). Drewno, choć samo w sobie naturalnie posiada pewien poziom wilgotności, musi być odpowiednio ustabilizowane, zanim przykleimy do niego nowe drewniane elementy – tutaj wartości rzędu 7-11% wilgotności względnej są dopuszczalne, ale to zależy od zaleceń producenta kleju i wilgotności samego montowanego drewna. Zbyt wysoka wilgotność podłoża jest receptą na katastrofę: pęcznienie, odspajanie kleju, deformacje drewna, a w najgorszym przypadku rozwój grzybów i pleśni. To nie są żarty, to realne zagrożenia. Pomiary wilgotności specjalistycznym sprzętem to obowiązkowy punkt programu.

Kolejnym ważnym elementem jest równość i gładkość podłoża. Idealnie byłoby, gdyby podłoże było perfekcyjnie równe, ale w rzeczywistości zawsze mamy do czynienia z pewnymi nierównościami. Ważne, aby były one w granicach tolerancji dopuszczalnych przez producenta kleju i podłogi. Zazwyczaj mówi się o maksymalnej różnicy poziomów rzędu 2-3 mm na 2 metrach długości. Większe nierówności należy wyrównać za pomocą mas wyrównujących, takich jak wylewki samopoziomujące. Gładka powierzchnia zapewnia lepszy kontakt kleju z podłożem i elementami drewnianymi, co przekłada się na siłę wiązania. Jeśli podłoże jest zbyt szorstkie lub pyli, może to osłabić przyczepność kleju.

Czystość podłoża to kolejny warunek konieczny. Podłoże musi być wolne od wszelkiego rodzaju zanieczyszczeń, takich jak kurz, piasek, resztki zapraw, tłuszcze, oleje, farby czy inne substancje, które mogłyby osłabić przyczepność kleju. Powierzchnię należy dokładnie oczyścić, odkurzyć i, w miarę potrzeb, zagruntować. Gruntowanie to często niezbędny etap, który wzmacnia powierzchnię podłoża, zwiększa jego spoistość i redukuje pylenie, a także wpływa na właściwą absorpcję kleju przez podłoże. Jest to jak nałożenie bazy pod makijaż – sprawia, że reszta lepiej się trzyma i wygląda estetyczniej.

W przypadku podłoży niechłonnych, takich jak płytki ceramiczne czy kamień naturalny, konieczne jest ich odpowiednie przygotowanie. W naszych danych pojawiła się konkretna wskazówka: "niechłonne jak płytki ceramiczne czy kamień naturalny uszorstnić przed klejeniem". Uszorstnienie, czyli mechaniczne zmatowienie powierzchni, na przykład za pomocą szlifierki diamentowej, ma na celu zwiększenie jej powierzchni i stworzenie mikroskopijnych porów, w które może wniknąć klej, zapewniając solidne wiązanie. Ignorowanie tego etapu na niechłonnych podłożach to proszenie się o kłopoty. Klej będzie miał minimalny kontakt z powierzchnią, a w efekcie elementy drewniane mogą łatwo się odspoić. To jak próba przyklejenia czegoś do gładkiej tafli szkła bez użycia odpowiedniego spoiwa – szanse na powodzenie są minimalne.

Wspomnianą wcześniej szpachlę B13 (szpachla do nakładania klejów do parkietu firmy) należy traktować jako narzędzie precyzyjne. Jej kształt i rozmiar zębów decydują o grubości warstwy kleju nakładanej na podłoże. Ta grubość jest kluczowa dla zapewnienia odpowiedniej ilości kleju do związania elementów drewnianych z podłożem. Zbyt cienka warstwa kleju może prowadzić do niedostatecznego kontaktu i słabego wiązania, podczas gdy zbyt gruba warstwa może powodować niepotrzebne zużycie kleju i utrudniać dokładne ułożenie elementów. Wybór odpowiedniej szpachli powinien być zgodny z zaleceniami producenta kleju i rodzajem klejonego parkietu czy desek. "Ani za mało, ani za dużo" – to zasada, którą kierujemy się przy nakładaniu kleju.

Dodatkowo, warto pamiętać o aklimatyzacji zarówno drewna, jak i samego kleju. Klej powinien być przechowywany i stosowany w odpowiednich temperaturach, zgodnych z zaleceniami producenta. Drewno musi być natomiast odpowiednio długo aklimatyzowane w warunkach panujących w pomieszczeniu, w którym będzie montowane. Proces ten pozwala drewnu na osiągnięcie równowagi wilgotnościowej z otoczeniem, co minimalizuje ryzyko odkształceń po ułożeniu podłogi. Pomyślcie o tym jak o czekaniu, aż ciasto "odpocznie" przed pieczeniem – potrzebny jest odpowiedni czas, żeby składniki "współpracowały".

Podsumowując, przygotowanie podłoża to etap, który wymaga skrupulatności, cierpliwości i zrozumienia kluczowych wymagań. Pominięcie lub zbagatelizowanie któregokolwiek z tych kroków może skutkować problemami w przyszłości. Odpowiednia wilgotność, równość, czystość i przygotowanie specyficzne dla typu podłoża (np. uszorstnienie powierzchni niechłonnych) to fundamenty trwałej i pięknej podłogi drewnianej. Zainwestowany czas i wysiłek w tym etapie zwrócą się wielokrotnie w postaci bezproblemowej eksploatacji podłogi przez długie lata. "Diabeł tkwi w szczegółach" – a w przypadku klejenia podłogi drewnianej, te szczegóły dotyczą właśnie przygotowania podłoża.

Q&A

Jaki klej do podłogi drewnianej wybrać, jeśli mam ogrzewanie podłogowe?

- W przypadku podłóg z ogrzewaniem podłogowym kluczowe jest zastosowanie kleju elastycznego, takiego jak kleje typu MS (np. MAXIMUS ELASTIC MS- lub WAKOL MS 228 elastyczny). Kleje te są w stanie kompensować naturalne ruchy drewna wynikające ze zmian temperatury, zapobiegając pęknięciom i odspajaniu parkietu.

Czy klej dyspersyjny MAXIMUS D nadaje się do klejenia desek litych?

- Klej dyspersyjny MAXIMUS D jest rekomendowany przede wszystkim do klejenia mozaiki i klepki ze stabilnych gatunków drewna o długości do 50 cm. Do desek litych, zwłaszcza dłuższych i mniej stabilnych, zazwyczaj zaleca się stosowanie klejów o silniejszym i bardziej elastycznym wiązaniu, takich jak kleje dwuskładnikowe lub elastyczne kleje MS.

Jak przygotować podłoże ceramiczne przed klejeniem parkietu?

- Podłoże ceramiczne, będąc podłożem niechłonnym, wymaga uszorstnienia przed klejeniem podłogi drewnianej. Proces ten polega na mechanicznym zmatowieniu powierzchni (np. szlifierką), aby zwiększyć przyczepność kleju i zapewnić trwałe wiązanie między płytkami a nową podłogą drewnianą.

Czy mogę użyć kleju MAXIMUS PN do klejenia całej nowej podłogi drewnianej?

- Klej MAXIMUS PN jest przeznaczony do mocowania i reparacji elementów drewnianych, które zostały niedokładnie przyklejone do podłoża w istniejących podłogach. Nie jest to klej przeznaczony do klejenia całej powierzchni nowej podłogi drewnianej. Do tego celu należy stosować kleje dedykowane do instalacji, takie jak kleje dwuskładnikowe, MS czy dyspersyjne, w zależności od rodzaju parkietu i podłoża.

Jaka wilgotność podłoża cementowego jest akceptowalna przed klejeniem parkietu klejem dwuskładnikowym, np. MAXIMUS PU 501?

- Przy klejeniu parkietu na podłożu cementowym klejem MAXIMUS PU 501, wilgotność mierzona metodą CM (Calcium Carbide Method) powinna być poniżej 2%. Przekroczenie tej wartości może prowadzić do osłabienia wiązania kleju i problemów z podłogą drewnianą w przyszłości.