Panele Podłogowe do Ogrzewania Elektrycznego: Jak Wybrać w 2025?

Zanurzmy się w świat komfortu i nowoczesności – tam, gdzie ciepło emanuje wprost spod naszych stóp, otulając przestrzeń przyjemnym, dyskretnym wrażeniem. Czy faktycznie można połączyć estetykę eleganckich paneli podłogowych z wydajnością nowoczesnego, elektrycznego ogrzewania podłogowego? To pytanie nurtuje wielu, którzy marzą o ciepłej podłodze bez konieczności podnoszenia poziomu posadzki czy skomplikowanych remontów hydraulicznych. Odpowiedź jest jednoznaczna: panele podłogowe na ogrzewanie elektryczne są możliwym i sensownym wyborem, o ile podejdziemy do tematu z należytą wiedzą, wybierając odpowiednie typy paneli oraz systemów grzewczych, które współpracują ze sobą synergicznie i bezpiecznie. Daje to ogromne możliwości w kreowaniu funkcjonalnych i przytulnych wnętrz.

- Dlaczego Panele Winylowe na Ogrzewanie Elektryczne?

- Panele Laminowane na Ogrzewanie Elektryczne: Możliwości i Ograniczenia

- Ogrzewanie Elektryczne Pod Panelami: Maty czy Folia Grzewcza?

- Montaż Paneli na Ogrzewaniu Elektrycznym: Wymogi i Kluczowe Zasady

| Cecha / Rodzaj Rozwiązania | Panele Winylowe (SPC/Rigid) | Panele Laminowane (dedykowane do ogrzewania) | Folia Grzewcza (na sucho pod panelami) | Mata Grzewcza (kable w wylewce/kleju) |

|---|---|---|---|---|

| Materiał Rdzenia | Kamienno-polimerowy (SPC), Kompozyt, Wzmacniany Winylowy | HDF (sprasowana płyta drewnopochodna) | Matryca węglowa, taśmy miedziane/srebrne, folia PET | Kable oporowe na siatce nośnej |

| Typowy Opór Cieplny (R) podłogi (bez podkładu/kleju) [m²K/W] |

Bardzo niski (0.01 - 0.04) | Niski do średniego (0.05 - 0.08) | Ignorowalnie niski (<0.005) | N/A (element zatopiony) |

| Typowy Opór Cieplny podkładu pod panele [m²K/W] |

Dedykowany (0.008 - 0.02) lub zintegrowany | Dedykowany, niski R (0.01 - 0.05) | Specyficzne warstwy izolacyjno-ochronne pod i nad folią (R sumaryczne ok. 0.02 - 0.05) | Dedykowany do ogrzewania, niski R (0.01 - 0.05) |

| Całkowity Opór Cieplny (panel+podkład/instalacja) [m²K/W] |

Bardzo niski (ok. 0.02 - 0.06) | Niski (ok. 0.06 - 0.12) (celowany <0.08 dla efektywności) |

Niski (ok. 0.03 - 0.07) (sumarycznie system folia+panele+podkłady) |

Niski (zależy od grubości wylewki i podkładu) (celowany <0.08 dla efektywności) |

| Całkowita Grubość warstw (Ogrzewanie + Podłoga) | Panel 4-6 mm + Folia <1 mm + Podkład 1-2 mm SUMA: Ok. 5-9 mm (nisko profilowe) |

Panel 7-12 mm + Podkład 2-5 mm SUMA: Ok. 9-17 mm (nad ogrzewaniem w wylewce) |

Folia <1mm, podkłady 1-2mm, panele 4-6mm SUMA: Ok. 5-9 mm |

Mata 3-6 mm + wylewka/klej 5-20 mm + Podkład 2-5 mm + Panel 7-12 mm SUMA: Ok. 17-43 mm (wysoko profilowe) |

| Max Temperatura Powierzchni Paneli | 27-28°C (zalecana; zawsze sprawdź producenta) | 27-28°C (zalecana; zawsze sprawdź producenta) | N/A (emituje IR, nie nagrzewa siebie do tej temp.) | N/A (zatopione) |

| Stabilność Wymiarowa przy Zmianach Temp. | Bardzo wysoka (minimalna dylatacja) | Średnia (większa dylatacja niż winyl) | Bardzo wysoka | Bardzo wysoka |

Dlaczego Panele Winylowe na Ogrzewanie Elektryczne?

Kiedy rozważamy instalację elektrycznego ogrzewania podłogowego i szukamy dla niego odpowiedniego wykończenia, panele winylowe z rdzeniem mineralnym często wysuwają się na pierwszy plan. Ich właściwości sprawiają, że są wręcz stworzone do współpracy z niskotemperaturowymi systemami grzewczymi, takimi jak folia grzewcza.

Kluczem do sukcesu paneli winylowych, w szczególności tych z sztywnym (rigid) rdzeniem typu SPC (Stone Plastic Composite), jest ich wyjątkowa stabilność wymiarowa. W przeciwieństwie do materiałów drewnopochodnych, winyl SPC minimalnie reaguje na zmiany temperatury i wilgotności. Oznacza to, że panel praktycznie nie kurczy się ani nie rozszerza, co jest krytyczne w przypadku systemów ogrzewania podłogowego, gdzie temperatura posadzki regularnie się zmienia.

Kolejnym argumentem przemawiającym za winylem jest jego niski opór cieplny. Dobrej jakości panele winylowe z rdzeniem mineralnym osiągają wartości oporu cieplnego rzędu 0.01 - 0.04 m²K/W, co jest znacznie niżej niż typowe panele laminowane (nawet dedykowane do ogrzewania) czy grube okładziny ceramiczne z zaprawami. Taka niska wartość oporu cieplnego sprawia, że ciepło generowane przez element grzewczy (np. folię grzewczą) jest szybko i efektywnie przewodzone przez panel do powierzchni, na której stoimy.

Zobacz także: Koszt paneli podłogowych: cena, montaż i przygotowanie podłoża

Efektywność przewodzenia ciepła przekłada się na niższe koszty eksploatacji systemu grzewczego. Im mniejszy opór napotyka ciepło na swojej drodze do pomieszczenia, tym niższa temperatura pracy samego elementu grzewczego jest potrzebna, aby osiągnąć żądaną temperaturę powierzchni podłogi (zazwyczaj 27-28°C). Niskotemperaturowa praca systemu grzewczego jest korzystna nie tylko dla portfela, ale także dla trwałości samych paneli.

Standardowy limit temperatury powierzchni dla paneli podłogowych, w tym winylowych, wynosi zazwyczaj 27-28°C. Panele winylowe dzięki swojej stabilności dobrze radzą sobie z operowaniem systemu w tym zakresie, o ile system grzewczy jest precyzyjnie sterowany (co wymaga czujnika temperatury podłogi).

Dodatkowo, panele winylowe SPC charakteryzują się zazwyczaj mniejszą grubością całkowitą (często 4-6 mm) w porównaniu do paneli laminowanych (7-12 mm). W połączeniu z ultracienkimi (poniżej 1 mm) foliami grzewczymi, pozwalają uzyskać system podłoga-ogrzewanie o rekordowo niskim profilu, często zamykającym się w 5-9 mm wraz z dedykowanymi podkładami. To niewątpliwa zaleta w miejscach, gdzie liczy się każdy milimetr wysokości.

Zobacz także: Panele podłogowe: cena za m² 2026 (20-150 zł)

Odporność na wilgoć rdzenia SPC sprawia, że panele winylowe są mniej wrażliwe na potencjalne drobne błędy w instalacji bariery przeciwwilgociowej (choć bariera i tak jest zalecana lub wymagana zależnie od podłoża i systemu) i na zmiany wilgotności w samym pomieszczeniu, co dodatkowo zwiększa ich stabilność i żywotność w ogrzewanej podłodze.

Wybierając panele winylowe z rdzeniem mineralnym pod ogrzewanie elektryczne, inwestor decyduje się na rozwiązanie, które jest nie tylko funkcjonalne i efektywne cieplnie, ale także wyjątkowo trwałe i odporne na typowe wyzwania związane z eksploatacją ogrzewania podłogowego, takie jak dylatacja czy problemy z wilgocią. To inwestycja w komfort i spokój na lata.

Instalacja paneli winylowych typu SPC pod ogrzewanie elektryczne, zwłaszcza w połączeniu z folią grzewczą, jest stosunkowo prosta i szybka. Dzięki sztywnemu rdzeniowi, panele często nie wymagają specjalistycznego, grubego podkładu (czasem mają zintegrowany), a podkład pod folię jest cienki i dedykowany. Brak konieczności stosowania wylewki samopoziomującej do zatopienia elementów grzewczych, jak często ma to miejsce przy matach kablowych, znacząco skraca czas realizacji projektu i obniża jego koszt.

Zobacz także: Panele podłogowe: Cena, czynniki i koszty ukryte

Myśląc o ciepłej podłodze, która ma nie tylko grzać, ale i pięknie wyglądać przez długie lata, panele winylowe oferują ogromną gamę dekorów, od wiernie odwzorowanych struktur drewna po nowoczesne wzory kamienne czy abstrakcyjne. Możliwość wyboru estetyki, która doskonale komponuje się z wnętrzem, bez kompromisów w kwestii funkcjonalności na ogrzewaniu, czyni winyl liderem w tej kategorii.

Patrząc na synergię między panelami winylowymi a elektrycznym ogrzewaniem podłogowym, widać jasno, dlaczego ta kombinacja zyskuje na popularności. Niska bezwładność cieplna zestawu panel-podkład-folia oznacza, że podłoga nagrzewa się szybko, dostarczając komfort cieplny niemal natychmiast po włączeniu systemu. Jest to szczególnie cenne w pomieszczeniach używanych sporadycznie lub tam, gdzie zależy nam na elastycznym sterowaniu temperaturą.

Zobacz także: Panele podłogowe KRONOSTEP Wonderland OAK AC5 8 mm

Historia z życia: Widzieliśmy projekty, gdzie zastosowanie paneli winylowych na folii grzewczej uratowało sytuację w starym budownictwie z bardzo ograniczoną wysokością pomieszczeń. Tradycyjne metody ogrzewania podłogowego były niemożliwe, a panele winylowe w połączeniu z cienką folią pozwoliły uzyskać pożądany efekt ciepłej podłogi bez skomplikowanych prac konstrukcyjnych i straty cennego metrażu pionowego.

Klucz do sukcesu leży w wyborze paneli z odpowiednią specyfikacją (dedykowane do ogrzewania podłogowego) i starannym doborze podkładu, który musi mieć niski opór cieplny. Często producenci paneli winylowych dedykowanych na ogrzewanie podłogowe jasno wskazują, jakiego typu podkładu (o jakim maksymalnym oporze cieplnym) można użyć lub dostarczają zintegrowany podkład.

Ważne jest również, aby pamiętać o konieczności stosowania czujnika temperatury podłogi i ustawieniu termostatu na limit 27-28°C powierzchni panela. Nadmierna temperatura, nawet na winylu, może prowadzić do jego degradacji, choć panele SPC są znacznie bardziej tolerancyjne na krótkotrwałe skoki temperatury niż panele HDF.

Zobacz także: Montaż Paneli Podłogowych: Cennik i Koszt 2025

Podsumowując, panele winylowe, zwłaszcza z rdzeniem mineralnym, stanowią optymalne, a często wręcz idealne rozwiązanie dla osób planujących instalację elektrycznego ogrzewania podłogowego pod panelami. Ich stabilność, niski opór cieplny, odporność na wilgoć i niski profil instalacyjny czynią z nich przemyślany wybór dla każdego, kto ceni sobie komfort, efektywność i trwałość.

Panele Laminowane na Ogrzewanie Elektryczne: Możliwości i Ograniczenia

Gdy na stole pojawia się kwestia paneli laminowanych na ogrzewanie elektryczne, debata często przybiera burzliwy charakter. Czy to w ogóle możliwe? Czy aby na pewno bezpieczne i efektywne? Odpowiedź, choć mniej jednoznaczna niż w przypadku winylu, brzmi: tak, jest możliwe, ale pod ściśle określonymi warunkami i z pełną świadomością inherentnych ograniczeń tej kombinacji.

Podstawowym wyzwaniem przy panelach laminowanych jest ich rdzeń wykonany z HDF (High-Density Fiberboard), czyli sprasowanej płyty z włókien drzewnych. Materiał ten, w przeciwieństwie do sztywnych kompozytów winylowych, jest bardziej wrażliwy na zmiany temperatury i, co kluczowe, wilgotności. HDF naturalnie "pracuje" – wchłania wilgoć i pęcznieje, a w suchych i ciepłych warunkach oddaje wilgoć i kurczy się. Ta "praca" jest intensywniejsza w przypadku ogrzewania podłogowego, które powoduje regularne cykle nagrzewania i stygnięcia, wpływając na poziom wilgotności w strukturze panela.

Niestety, naturalne tendencje HDF do dylatacji (rozszerzania się i kurczenia) mogą prowadzić do problemów z połączeniami typu click, które są sercem systemu montażu bezklejowego. Zbyt duże ruchy paneli mogą osłabić lub nawet uszkodzić zamki, prowadząc do powstawania szpar między panelami lub, co gorsza, do podnoszenia się krawędzi (efekt łódeczkowania).

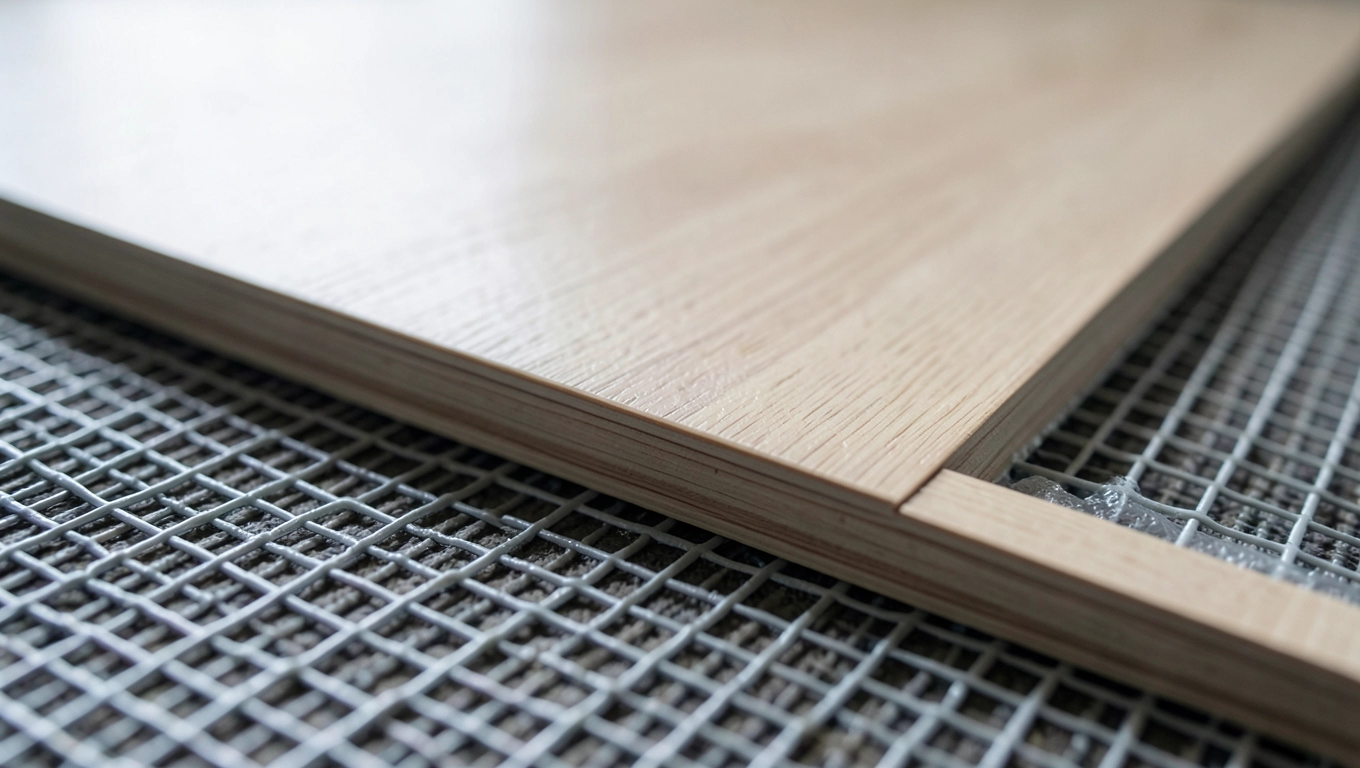

Inną istotną kwestią jest opór cieplny paneli laminowanych. Ich gęstość i typowa większa grubość (zazwyczaj 7-12 mm) skutkują wyższym oporem cieplnym (R) w porównaniu do paneli winylowych SPC. Typowy opór cieplny panela laminowanego dedykowanego na ogrzewanie mieści się w granicach 0.05 - 0.08 m²K/W. Do tego dochodzi opór cieplny niezbędnego podkładu.

Podkład pod panele laminowane na ogrzewaniu elektrycznym to absolutna konieczność i jeden z kluczowych elementów tej układanki. Musi on pełnić kilka funkcji: zapewniać barierę przeciwwilgociową (często ma zintegrowaną folię paroizolacyjną lub wymaga oddzielnej), zapewniać izolację akustyczną (tłumiąc odgłos kroków) oraz, co najważniejsze w tym kontekście, charakteryzować się BARDZO niskim oporem cieplnym. Podkłady te są specjalnie oznaczone i dedykowane do ogrzewania podłogowego, często wykonane z materiałów takich jak specjalistyczne pianki PIR/PUR z warstwą aluminium lub kompozyty mineralno-polimerowe. Ich opór cieplny powinien wynosić maksymalnie 0.01 - 0.05 m²K/W.

Sumując opór cieplny panela laminowanego i dedykowanego podkładu, całkowity opór cieplny zestawu zainstalowanego nad elektrycznym elementem grzewczym (np. folią grzewczą lub matą w wylewce) mieści się zazwyczaj w przedziale 0.06 - 0.13 m²K/W. Aby system był efektywny i zgodny z większością zaleceń producentów paneli i systemów grzewczych, całkowity opór cieplny podłogi zainstalowanej *nad* elementem grzewczym nie powinien przekraczać magicznej bariery 0.08 - 0.10 m²K/W.

Oznacza to, że decydując się na laminat, musimy poszukiwać paneli o możliwie najniższym oporze cieplnym (często są cieńsze lub mają zmodyfikowany rdzeń HDF) ORAZ bezwzględnie zastosować jeden z najlepszych, najcieńszych i dedykowanych podkładów z najniższym oporem R na rynku. To zawęża wybór i często podnosi łączny koszt materiałów do poziomu zbliżonego lub wyższego niż w przypadku paneli winylowych SPC.

Kolejnym kluczowym wymogiem jest ścisłe przestrzeganie zaleceń producenta paneli dotyczących maksymalnej temperatury powierzchni podłogi (ponownie 27-28°C) i protokołu rozgrzewania systemu po instalacji lub po dłuższym okresie nieużywania. Gwałtowne podnoszenie temperatury może być zabójcze dla połączeń HDF. System musi być wyposażony w czujnik temperatury podłogi, a termostat ustawiony tak, by nigdy tej granicznej temperatury nie przekroczył.

Potrzebne są również odpowiednie dylatacje (szczeliny kompensacyjne) wokół obwodu pomieszczenia, przy progach, rurach, itp. Z uwagi na większą dylatację laminatów, szczeliny te mogą być wymagane większe niż w przypadku winylu, często w przedziale 10-15 mm.

W czym tkwi możliwość użycia paneli laminowanych na ogrzewaniu elektrycznym? Producenci udoskonalili technologie. Dostępne są laminaty z rdzeniami HDF o zwiększonej stabilności i gęstości, dedykowane do współpracy z ogrzewaniem podłogowym. Stosuje się również ulepszone systemy zamków click, które są bardziej odporne na ruchy paneli. W połączeniu z odpowiednio dobranym podkładem o niskim oporze cieplnym i rygorystycznym przestrzeganiem zasad montażu i użytkowania, laminat może funkcjonować na elektrycznym ogrzewaniu.

Realny scenariusz: Pani Krysia uparła się na piękny, drewnopodobny dekor panela laminowanego, który nie był dostępny w wersji winylowej SPC. Ekspert poinformował ją o ryzyku i bezwzględnej konieczności użycia drogiego, specjalistycznego podkładu o oporze R 0.015 m²K/W, a także o obowiązku instalacji czujnika podłogowego i ustawienia termostatu na 27°C max. Wyjaśniono jej, że start systemu musi być powolny, np. 2°C dziennie. Decydując się na to, zainstalowała podłogę, która działa poprawnie, ale wymagała większego rygoru i inwestycji w podkład niż pierwotnie zakładała.

Ograniczenia są jednak realne. Panele laminowane zainstalowane na elektrycznym ogrzewaniu podłogowym są mniej wybaczające niż winyl. Błędy w montażu, niewłaściwy podkład, brak czujnika podłogi, czy zbyt gwałtowne podnoszenie temperatury, z dużym prawdopodobieństwem skończą się uszkodzeniem podłogi.

Dodatkowo, bezwładność cieplna systemu z laminatem i jego niezbędnym podkładem (o sumarycznym oporze cieplnym wyższym niż winyl z dedykowanym podkładem/folią) będzie nieco większa. Ogrzewanie będzie potrzebowało więcej czasu i energii, by osiągnąć komfortową temperaturę powierzchni, a po wyłączeniu będzie dłużej oddawać ciepło. System jest mniej dynamiczny.

Choć wybór odpowiednich, dedykowanych laminatów i podkładów umożliwia ich zastosowanie na ogrzewaniu elektrycznym, wymaga to większej staranności przy planowaniu i montażu oraz świadomego zarządzania systemem grzewczym. W wielu przypadkach, szczególnie tam, gdzie zależy nam na maksymalnej efektywności, minimalnym profilu instalacji i największej odporności na warunki, panele winylowe SPC mogą okazać się bardziej praktycznym i mniej ryzykownym wyborem.

Podsumowując: panele laminowane mogą współpracować z ogrzewaniem elektrycznym podłogowym, ale droga ta usłana jest większą liczbą technicznych "wymogów". Konieczne jest zastosowanie paneli i podkładu specjalnie dedykowanego do tej aplikacji, charakteryzującego się niskim oporem cieplnym, precyzyjne sterowanie temperaturą z czujnikiem podłogowym, a także sumienne przestrzeganie zasad montażu i dylatacji. Tylko wtedy minimalizujemy ryzyko problemów i możemy cieszyć się ciepłą, estetyczną podłogą.

Ogrzewanie Elektryczne Pod Panelami: Maty czy Folia Grzewcza?

Wybór systemu elektrycznego ogrzewania podłogowego pod panele to decyzja o fundamentalnym znaczeniu dla komfortu, efektywności i trwałości całej instalacji. Na rynku dominują dwa główne rozwiązania do zastosowań na suchej wylewce czy podkładzie cementowym/anhydrytowym przed położeniem paneli: folia grzewcza i maty grzewcze (kable zatopione w cienkiej warstwie). Choć oba dostarczają ciepło, różnią się znacząco technologią, sposobem montażu i charakterystyką działania.

Bez wątpienia, folia grzewcza to innowacja, która redefiniuje myślenie o ogrzewaniu podłogowym pod panelami. To ultracienki (<1 mm) materiał laminowany, składający się z matrycy węglowej lub grafenowej oraz taśm przewodzących (zazwyczaj miedzianych lub srebrnych), zamkniętych w wytrzymałych foliach PET. Działa na zasadzie promieniowania podczerwonego dalekiego zakresu (FIR). Zamiast intensywnie ogrzewać powietrze, energia cieplna w formie fal IR bezpośrednio nagrzewa obiekty i ludzi w pomieszczeniu, w tym sam panel podłogowy. Powoduje to przyjemne, odczuwalne ciepło, często porównywane do tego emitowanego przez słońce, ale bez szkodliwego promieniowania UV.

Mechanizm działania folii grzewczej oparty na emisji IR sprawia, że system może pracować przy niższych temperaturach elementu grzewczego (często docelowa temperatura pracy elementu grzewczego w aplikacji pod panele to 30-45°C, co przekłada się na wymagane 27-28°C na powierzchni panela), jednocześnie zapewniając efektywne ogrzewanie. Niska temperatura pracy folii, równomierne rozłożenie ciepła na całej ogrzewanej powierzchni (węglowa matryca jest elementem grzewczym) oraz niewielki opór cieplny samej folii (praktycznie zerowy) to kluczowe zalety, które doskonale współgrają z wymaganiami paneli podłogowych, zwłaszcza winylowych.

Montaż folii grzewczej pod panelami jest prosty i szybki. Wykonuje się go metodą "na sucho". Na przygotowanym, równym podłożu (często beton/anhydryt z barierą paroizolacyjną) rozkłada się specjalistyczny podkład izolacyjny (np. z pianki PIR/PUR laminowanej folią od dołu), który odbija ciepło w górę i izoluje termicznie w dół. Następnie rozwija się pocięte na wymiar pasy folii grzewczej, łączy je elektrycznie za pomocą konektorów i przewodów, testuje, a całość przykrywa kolejną warstwą dedykowanego podkładu ochronno-przewodzącego (np. z cienkiej pianki PET/IXPE) oraz folii paroizolacyjnej, zanim przystąpi się do układania paneli. Całość tworzy system o bardzo niskim profilu, często nieprzekraczającym łączne 5-9 mm grubości wraz z panelami.

Folie grzewcze zyskują uznanie w różnych obszarach - od domów jednorodzinnych, przez mieszkania i biura, aż po budynki użyteczności publicznej. Są niezwykle wszechstronne, a ich koszt instalacji często jest atrakcyjniejszy od tradycyjnych systemów, zwłaszcza biorąc pod uwagę szybkość i brak prac mokrych. Co więcej, poprawnie zainstalowana folia grzewcza jest niezwykle trwała i stanowi inwestycję na długie dziesięciolecia.

Przejdźmy do maty grzewczej. W kontekście paneli podłogowych, mówimy zazwyczaj o matach kablowych, które są de facto cienkimi kablami grzewczymi rozłożonymi i przymocowanymi do siatki z włókna szklanego lub tworzywa sztucznego. Maty te są projektowane do zatopienia w cienkiej warstwie kleju elastycznego (pod płytki ceramiczne) lub cienkiej wylewce samopoziomującej (pod panele, dywany, wykładziny). Moc mat na metr kwadratowy waha się zazwyczaj od 100 W/m² (pod panele/drewno) do 160 W/m² (pod płytki) lub więcej.

Główna różnica tkwi w sposobie instalacji i dystrybucji ciepła. Mata kablowa pod panelami wymaga zazwyczaj zatopienia w wylewce samopoziomującej o grubości kilku do kilkunastu milimetrów. To dodaje do grubości posadzki i wydłuża czas realizacji (konieczność schnięcia wylewki). Kable grzewcze nagrzewają się, a ciepło jest akumulowane w masie wylewki, która następnie oddaje je do pomieszczenia przez podkład i panele. To tworzy system o większej bezwładności cieplnej niż folia grzewcza.

Większa bezwładność mat kablowych oznacza, że system potrzebuje więcej czasu, aby się nagrzać do żądanej temperatury powierzchni i dłużej stygnie po wyłączeniu. Choć raz nagrzana wylewka może równomiernie oddawać ciepło, istnieje potencjalne ryzyko nierównomierności nagrzewania wzdłuż przebiegu kabla, zwłaszcza jeśli wylewka nie jest idealnie rozprowadzona lub kable są zbyt blisko siebie lub powierzchni.

Maty kablowe zainstalowane w wylewce mają zazwyczaj dobry kontakt termiczny z podłożem i efektywnie oddają ciepło do masy, ale to właśnie grubość wylewki i potem podkładu oraz panela wpływa na efektywność przewodzenia do samej powierzchni. Sumaryczny opór cieplny wylewki, podkładu i panela musi być niski.

Porównując oba systemy pod panele, folia grzewcza jawi się jako rozwiązanie bardziej optymalne dla współczesnych materiałów wykończeniowych kładzionych "na sucho", takich jak panele winylowe SPC i dedykowane laminowane. Jej niski profil, szybkość nagrzewania, równomierna dystrybucja ciepła przez promieniowanie IR i prosta instalacja bez mokrych prac to niepodważalne atuty. Idealnie współpracuje z niskim oporem cieplnym winylu.

Maty kablowe są nadal doskonałym wyborem pod płytki ceramiczne, gdzie są zatapiane bezpośrednio w kleju. Pod panelami, wymagają dodatkowej warstwy (wylewki), co zwiększa wysokość i bezwładność systemu. Choć istnieją specjalne cienkie maty do instalacji na sucho pod panele, folie grzewcze są technologicznie bardziej zaawansowane i lepiej przystosowane do pracy na dużej powierzchni pod panelem.

Nie bez znaczenia jest fakt, że folie grzewcze coraz częściej postrzegane są jako element nowoczesnego systemu grzewczego o zerowej emisji, szczególnie w połączeniu z panelami fotowoltaicznymi. Możliwość zasilania ogrzewania "zieloną" energią sprawia, że ten system jest nie tylko komfortowy i efektywny, ale także ekologiczny i przyszłościowy.

Wnioski nasuwają się same: jeśli planujesz ogrzewanie elektryczne pod panelami, zwłaszcza winylowymi, folia grzewcza pod panelami wydaje się być wyborem nowocześniejszym, szybszym w instalacji i oferującym lepszą synergię z niskoprofilowymi, niskooporowymi materiałami podłogowymi. Maty grzewcze pozostają opcją, ale wymagają zazwyczaj większej ingerencji w konstrukcję podłogi (wylewka) i charakteryzują się większą bezwładnością cieplną.

Montaż Paneli na Ogrzewaniu Elektrycznym: Wymogi i Kluczowe Zasady

Instalacja paneli podłogowych na elektrycznym ogrzewaniu podłogowym to nie tylko kwestia estetyki wykończenia, ale przede wszystkim technicznie precyzyjny proces, który wymaga przestrzegania ścisłych zasad. Pominięcie choćby jednego kluczowego wymogu może skutkować nieefektywnym działaniem systemu grzewczego, uszkodzeniem paneli lub nawet awarią całej instalacji. Potraktujmy to jak operację na otwartym sercu podłogi – precyzja jest kluczowa.

Po pierwsze, przygotowanie podłoża. Jest to abecadło każdego udanego montażu podłogi, a na ogrzewaniu podłogowym nabiera podwójnego znaczenia. Podłoże, na którym zainstalowany będzie system grzewczy (folia lub mata) i panele, musi być czyste, suche, stabilne i idealnie równe. Dopuszczalne nierówności wynoszą zazwyczaj maksymalnie 2-3 mm na odcinku 2 metrów. Większe wady mogą prowadzić do lokalnego przegrzewania elementu grzewczego (zwłaszcza folii, jeśli nie przylega idealnie), uszkodzenia paneli lub luzowania zamków click.

Po drugie, bariera przeciwwilgociowa. Ten element jest absolutnie krytyczny, chyba że sam system grzewczy lub podkład posiada zintegrowaną, szczelną barierę. Folia paroizolacyjna o grubości minimum 0.2 mm musi być ułożona z zakładem (min. 20 cm) i starannie sklejona taśmą paroszczelną na całej powierzchni podłoża. Zapobiega to migracji wilgoci szczątkowej z podkładu betonowego lub anhydrytowego do warstw leżących wyżej (element grzewczy, podkład pod panele, panele), co mogłoby prowadzić do uszkodzenia, korozji (przy niektórych typach folii) lub odkształceń (paneli HDF).

Po trzecie, podkład(y). Rola podkładu pod panele na ogrzewaniu elektrycznym jest złożona. Zależnie od typu ogrzewania (folia czy mata/kabel w wylewce), stosuje się różne konfiguracje: * Dla folii grzewczej (montaż na sucho): Wymagany jest podkład izolacyjno-refleksyjny pod folię (odbijający ciepło w górę, np. grubsza pianka PET/IXPE z warstwą metalizowaną od dołu) ORAZ podkład ochronno-przewodzący nad folią (chroniący folię, równomiernie rozprowadzający ciepło, np. cienka pianka PET/IXPE o niskim oporze cieplnym). Często producenci folii oferują dedykowane zestawy podkładów. * Dla mat grzewczych zatopionych w wylewce/kleju: Stosuje się standardowy podkład pod panele, ale MUSI on być dedykowany do ogrzewania podłogowego. Charakteryzuje się on niskim oporem cieplnym (zazwyczaj poniżej 0.05 m²K/W) oraz odpowiednimi właściwościami akustycznymi i nośnymi. Grube pianki izolacyjne są niedopuszczalne, ponieważ blokowałyby przepływ ciepła.

Niezależnie od typu ogrzewania i paneli, łączny opór cieplny całego pakietu podłogowego (element grzewczy + wszelkie podkłady nad nim + panel) zainstalowanego nad elementem grzewczym, zgodnie z zaleceniami producentów, powinien być jak najniższy. Typowo nie powinien przekraczać 0.08 - 0.125 m²K/W. Zawsze sprawdzaj specyfikacje producenta paneli i systemu grzewczego – to ich zalecenia są najważniejsze.

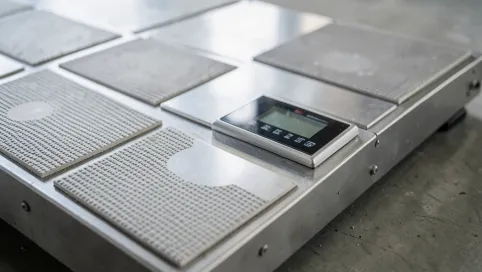

Po czwarte, kontrola temperatury. To element bezdyskusyjny. SYSTEM MUSI być wyposażony w czujnik temperatury podłogi, zainstalowany bezpośrednio pod panelami (często w rowku w podkładzie lub wklejony w płytę wylewki). Termostat sterujący ogrzewaniem MUSI korzystać z danych z tego czujnika, aby limitować maksymalną temperaturę powierzchni paneli. Ten limit, kluczowy dla trwałości paneli, wynosi najczęściej 27-28°C (sprawdź kartę techniczną panela!). Ogrzewanie elektryczne jest dynamiczne i potrafi szybko podnieść temperaturę elementu grzewczego; bez czujnika podłogi łatwo o przegrzanie.

Po piąte, protokół rozgrzewania (wygrzewania). Po zakończeniu montażu podłogi (z wyłączeniem ogrzewania!), system grzewczy uruchamia się stopniowo. Zalecany protokół to podnoszenie temperatury wody (w przypadku mat w wylewce) lub powierzchni elementu grzewczego/podłogi o 2-5°C dziennie, począwszy od temperatury wyższej o 5-10°C od temperatury pomieszczenia, aż do osiągnięcia maksymalnej zaprogramowanej temperatury roboczej (lub granicznej 27-28°C na powierzchni paneli). Ten proces, trwający zazwyczaj 7-14 dni, pozwala panelom na powolne dostosowanie się do warunków termicznych i minimalizuje naprężenia wynikające z rozszerzalności cieplnej, zwłaszcza w przypadku paneli laminowanych HDF. Zaniedbanie tego kroku to prosta droga do uszkodzeń.

Po szóste, dylatacje. Zarówno panele laminowane na ogrzewanie podłogowe, jak i winylowe (choć w mniejszym stopniu) wymagają szczelin dylatacyjnych wokół obwodu pomieszczenia, przy progach, rurach, słupach, itp. Dylatacje te kompensują naturalne (choć ograniczone przy odpowiednich panelach i temperaturze) ruchy termiczne paneli. Szerokość dylatacji zależy od typu panela, wielkości pomieszczenia (im większe, tym szersza dylatacja), ale zazwyczaj wynosi 8-15 mm. Zbyt małe lub brakujące dylatacje to gwarancja wyboczenia (podniesienia się) podłogi.

Po siódme, elektryka. Podłączenie systemu ogrzewania do zasilania elektrycznego i instalacja termostatów, czujników oraz wszelkich wymaganych zabezpieczeń (np. wyłącznik różnicowoprądowy – RCD) musi być wykonane przez wykwalifikowanego elektryka zgodnie z obowiązującymi przepisami i sztuką budowlaną. Wszelkie połączenia elektryczne elementów grzewczych, zwłaszcza folii grzewczej, wymagają precyzji i odpowiednich materiałów (konektory, taśmy izolacyjne). Próba samodzielnego, laickiego podłączenia jest nie tylko ryzykowna dla instalacji, ale przede wszystkim niebezpieczna dla użytkowników.

Dodatkowe zasady obejmują aklimatyzację paneli w pomieszczeniu (48-72 godziny w oryginalnych opakowaniach), unikanie układania elementów grzewczych pod stałą zabudową (szafy, wanny bez wentylacji), która może blokować ciepło i prowadzić do przegrzewania lokalnego, oraz stosowanie paneli i podkładów zadeklarowanych przez producenta jako kompatybilne z ogrzewaniem podłogowym.

Pamiętajmy, że ogrzewanie podłogowe pod panelami nie jest systemem "na oko". Wymaga rzetelnego planowania, użycia odpowiednich materiałów, precyzyjnego montażu (bariery, podkłady, czujniki) i inteligentnego sterowania. Inwestycja w wiedzę, dobór odpowiednich produktów i zatrudnienie fachowców, zwłaszcza elektryka, to najlepsza gwarancja, że ciepła podłoga będzie działać efektywnie, bezpiecznie i przez wiele lat.

Studium przypadku: Para remontująca mieszkanie z cegły chciała ciepło w salonie i sypialni. Zdecydowali się na panele winylowe SPC i folię grzewczą ze względu na minimalną grubość i szybki montaż. Zatrudnili ekipę z doświadczeniem. Zastosowano folię paroizolacyjną na jastrychu, podkład izolacyjny, folię grzewczą (testowaną przed i po rozłożeniu), podkład ochronny, i na końcu panele winylowe. Elektryk podłączył folię do termostatu z czujnikiem podłogowym, nastawionym na limit 27°C. Po wygrzaniu systemu zgodnie z protokołem, podłoga działała bez zarzutu, zapewniając komfort cieplny w zaledwie kilkanaście minut po włączeniu.