Panele Podłogowe Przemysłowe: Ile Kosztują w 2025?

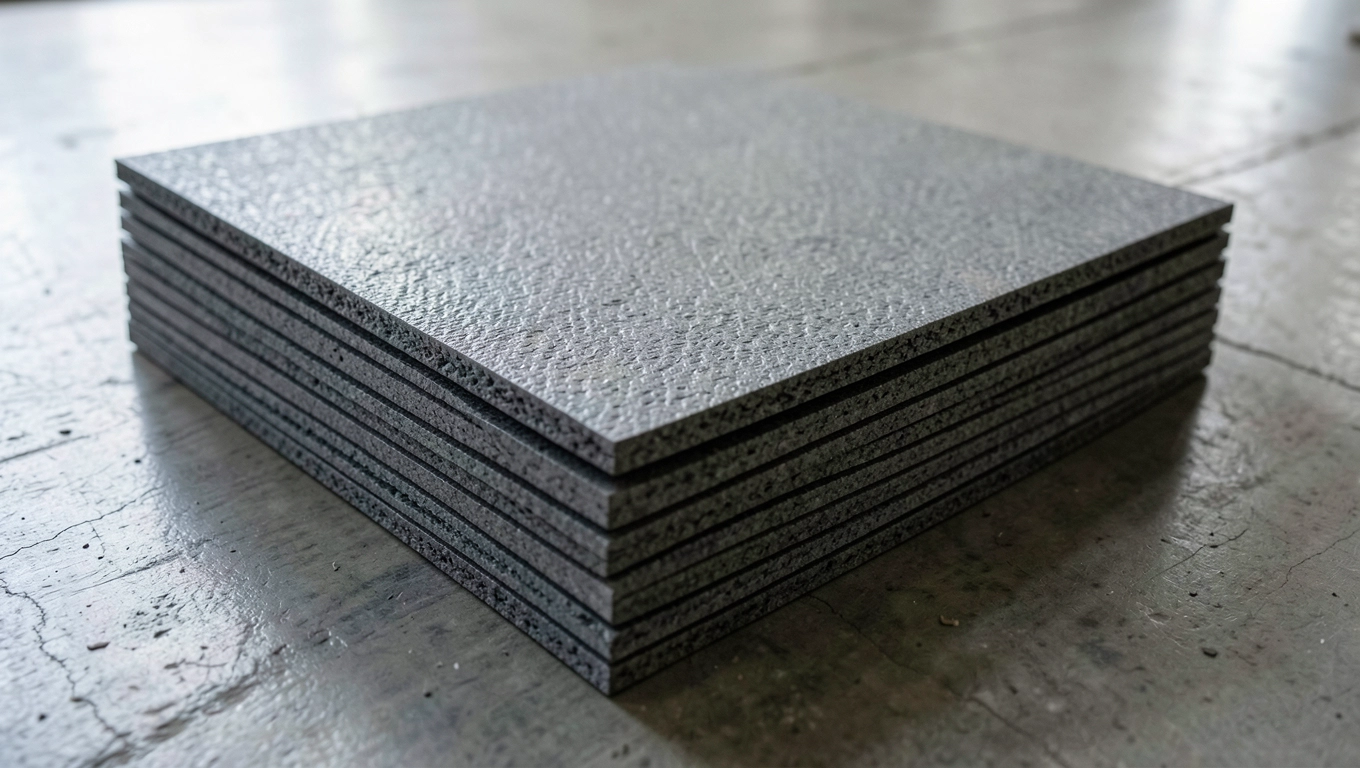

Gdy wkraczamy w świat inwestycji w przestrzenie komercyjne czy przemysłowe, jednym z kluczowych aspektów, który szybko pojawia się na horyzoncie, jest kwestia podłogi. Interesuje nas nie tylko jej wytrzymałość, ale też ile właściwie wyniosą panele podłogowe przemysłowe cena. Czy to studnia bez dna? Absolutnie nie – choć produkty zaprojektowane do znoszenia największych obciążeń bywają droższe w zakupie początkowym, ich prawdziwa wartość tkwi w długowieczności, co czyni je niedrogą, a zarazem trwałą inwestycją, oferującą niezrównaną opłacalność w długim okresie. Właściwy wybór to inwestycja w przyszłość biznesu, która nie zrujnuje budżetu, jeśli spojrzeć na nią z perspektywy lat intensywnego użytkowania.

- Kluczowe Czynniki Wpływające na Cenę Paneli Przemysłowych

- Jak Klasa Ścieralności (AC) Kształtuje Koszt?

- Dodatkowe Koszty: Montaż Paneli w Obiektach Przemysłowych

Analizując parametry techniczne podłóg przeznaczonych do zastosowań w obiektach użyteczności publicznej i komercyjnych, dostrzegamy wyraźny zbiór cech, które decydują o ich przydatności i, co za tym idzie, wpływają na koszt. Oto zarys kluczowych właściwości tych wyrobów:

| Cecha Panela | Opis Techniczny (Wg Danych) | Znaczenie dla Zastosowań Przemysłowych/Komercyjnych |

|---|---|---|

| Rdzeń | Wodoodporny i dźwiękochłonny (np. winylowy) | Niezbędny w miejscach narażonych na wilgoć (kuchnie komercyjne, łazienki publiczne) oraz tam, gdzie ważny jest komfort akustyczny (biura, gabinety). |

| Grubość | Niewielka, standardowo od 3 do 7 mm | Ułatwia renowację (możliwość układania na istniejących podłogach), minimalizuje wysokość progu. |

| Struktura | Wieluwarstwowa (z zastosowaniem polichlorku winylu) | Podstawa niezrównanej trwałości, odporności na ścieranie i uszkodzenia. |

| Odporność na Wodę | Wysoka odporność | Kluczowa w strefach mokrych i tam, gdzie wymagane jest częste mycie. |

| Łatwość Montażu | Łatwe, nawet w przypadku nierównego podłoża; różne metody (układanie osobno, klejenie) | Skraca czas instalacji, obniża potencjalnie koszty pracy, elastyczność zastosowań. |

| Wytrzymałość | Radzi sobie z dużym natężeniem ruchu | Fundament przydatności do wszelkich przestrzeni o intensywnym użytkowaniu (sklepy, hotele, biura, obiekty sportowe). |

| Pielęgnacja | Wymaga minimalnej pielęgnacji | Obniża koszty eksploatacji w długim okresie, ułatwia utrzymanie higieny. |

| Estetyka | Szeroki wybór wzorów (drewno, kamień, beton, jodełka); wysoka jakość imitacji | Umożliwia dopasowanie do każdego stylu i stworzenie pożądanej atmosfery w przestrzeni komercyjnej. |

| Dopasowanie do Ruchu | Produkty do lekkiego, średniego i dużego natężenia ruchu | Pozwala precyzyjnie dobrać panel do specyfiki obiektu, optymalizując inwestycję. |

Z powyższej analizy wyłania się obraz paneli, które swoimi wszechstronnymi właściwościami odpowiadają na wyzwania, jakie stawiają obiekty o wysokim natężeniu ruchu i specyficznych wymaganiach środowiskowych. Odporność na wodę, połączona z wytrzymałością strukturalną i łatwością utrzymania czystości, czyni je rozsądnym wyborem tam, gdzie tradycyjne materiały mogłyby szybko ulec zniszczeniu lub generować wysokie koszty eksploatacji. Choć sama cena paneli podłogowych przemysłowych na metr kwadratowy może być różna w zależności od producenta i konkretnych parametrów, zrozumienie, które cechy odpowiadają za ich trwałość i funkcjonalność, pozwala dokonać świadomego wyboru i ocenić rzeczywistą wartość oferty. To nie jest tylko podłoga; to element infrastruktury, który musi przetrwać próbę czasu i intensywnego użytkowania, jednocześnie wpasowując się w estetykę przestrzeni. Dostępność produktów w różnych klasach przeznaczenia (lekkie, średnie, duże natężenie ruchu) pozwala idealnie dopasować produkt do konkretnych potrzeb danego fragmentu budynku, co jest kluczowe dla optymalizacji kosztów.

Kluczowe Czynniki Wpływające na Cenę Paneli Przemysłowych

Kiedy zastanawiamy się, dlaczego panele podłogowe przemysłowe cena potrafi wahać się tak znacząco między pozornie podobnymi produktami, musimy zanurzyć się w szczegóły ich konstrukcji i przeznaczenia. To trochę jak z samochodami – dwa sedany mogą wyglądać podobnie z zewnątrz, ale to silnik, zawieszenie, jakość materiałów we wnętrzu i zastosowane technologie decydują o ostatecznej cenie i komforcie jazdy. Podobnie jest z podłogami przeznaczonymi do intensywnego użytkowania.

Zobacz także: Koszt paneli podłogowych: cena, montaż i przygotowanie podłoża

Podstawą jest struktura wielowarstwowa, która została zaprojektowana z myślą o ekstremalnej wytrzymałości. Standardowe panele winylowe składają się z kilku połączonych ze sobą warstw, z rdzeniem z polichlorku winylu na czele. Ten materiał jest wodoodporny z natury, co jest absolutnie kluczowe w wielu środowiskach komercyjnych, od restauracji po gabinety weterynaryjne, gdzie rozlane płyny to chleb powszedni.

Grubość paneli, oscylująca zazwyczaj między 3 a 7 mm, ma większe znaczenie niż mogłoby się wydawać. Grubszy panel często oznacza solidniejszy rdzeń i stabilniejszą konstrukcję, co przekłada się na lepszą absorpcję wstrząsów i mniejsze ryzyko uszkodzenia mechanicznego pod wpływem ciężkich obciążeń, takich jak ruch palet czy sprzętu. Oczywiście, większa ilość materiału zazwyczaj winduje cenę.

Warstwa użytkowa, ta wierzchnia, transparentna powłoka, jest prawdziwym bohaterem w walce ze ścieraniem i zarysowaniami. Jej grubość i skład chemiczny są absolutnie krytyczne dla żywotności paneli w warunkach przemysłowych. Panele przeznaczone do lekkiego ruchu będą miały cieńszą warstwę użytkową niż te dedykowane holom centrów handlowych czy powierzchniom produkcyjnym; to bezpośrednio wpływa na koszt produkcji i jest jednym z głównych dyktatorów ceny.

Zobacz także: Panele podłogowe: cena za m² 2026 (20-150 zł)

Odporność na wodę, jak wspomniano, wynika głównie z materiału rdzenia. W przypadku paneli winylowych (LVT, SPC, WPC) rdzeń winylowy lub kompozytowy (kamienno-polimerowy) jest nieprzepuszczalny, w przeciwieństwie do rdzeni HDF w panelach laminowanych, które w wilgotnych warunkach puchną jak biszkopt. Ten wodoszczelny rdzeń to technologia, która ma swoją cenę, ale w perspektywie uniknięcia zniszczeń przez wilgoć, jest to wydatek całkowicie uzasadniony, a wręcz oszczędność.

Właściwości dźwiękochłonne to kolejny element podnoszący wartość (i cenę). Panel winylowy, dzięki swojej strukturze i elastyczności, może znacząco ograniczać odgłosy kroków i stukot, co jest niezwykle ważne w biurach, hotelach, czy obiektach edukacyjnych. Integracja podkładu akustycznego z panelem dodatkowo zwiększa ten parametr, ale również wpływa na końcowy koszt zakupu produktu.

Estetyka, choć może wydawać się drugorzędna w "przemysłowym" kontekście, w obiektach użyteczności publicznej i komercyjnych (jak butiki, gabinety, hotele) jest równie ważna co trwałość. Jakość druku warstwy dekoracyjnej, realizm imitacji drewna, kamienia czy betonu, a także precyzja struktury powierzchni (synchroniczne tłoczenie) – to wszystko są elementy wymagające zaawansowanej technologii i precyzji w produkcji, co ma odbicie w cenie. Klienci są często skłonni zapłacić więcej za panel, który nie tylko wytrzyma wieki, ale też będzie cieszył oko i komponował się z wystrojem.

Bogactwo wzorów i kolorów, od najjaśniejszych odcieni dębu po głębokie czernie imitujące beton, wymaga inwestycji w design i druk. Paleta barw i faktur dostępna obecnie na rynku paneli winylowych dla obiektów komercyjnych jest ogromna i pozwala stworzyć niemal każdą wizualną koncepcję, ale te najbardziej wyrafinowane i realistyczne imitacje, zwłaszcza z realistycznymi słojami czy teksturami, są zazwyczaj droższe w produkcji.

Dostępność paneli dostosowanych do różnego natężenia ruchu (lekkiego, średniego, dużego), wskazaną w danych, oznacza, że producenci oferują zróżnicowane produkty z celowo dobranymi parametrami trwałości. Panel "dużego natężenia" to de facto synonim najwyższej wytrzymałości – grubsza warstwa użytkowa, gęstszy rdzeń, często lepszy system zamków – i siłą rzeczy jego produkcja jest droższa. Cena za metr kwadratowy jest tu bezpośrednio proporcjonalna do obietnicy trwałości w najbardziej wymagających warunkach. To nie przypadek, że panele do hipermarketu kosztują więcej niż te do małego biura; różnica tkwi w specyfikacji technicznej podyktowanej przewidywanym ruchem.

Kluczową cechą, która znacząco wpływa na długoterminowy koszt posiadania podłogi, jest jej łatwość pielęgnacji. Powierzchnie paneli przemysłowych są często pokryte specjalnymi powłokami (np. UV, ceramicznymi), które utrudniają przyleganie brudu i plam, a także ułatwiają czyszczenie. Podłoga, która wymaga minimalnej pielęgnacji i łatwo ją utrzymać w czystości bez użycia silnych środków chemicznych (potencjalnie szkodliwych i kosztownych), choć może być droższa w zakupie, generuje oszczędności operacyjne przez lata. To aspekt, o którym często zapominają inwestorzy patrząc jedynie na początkową cenę.

System montażu również może wpływać na cenę, choć pośrednio. Panele zaprojektowane do klejenia (glue-down) wymagają idealnie przygotowanego podłoża i specjalistycznych klejów, co generuje dodatkowe koszty instalacji. Panele typu "click" (na click-lock), szczególnie te komercyjne z solidnymi zamkami, mogą mieć nieco wyższą cenę za metr kwadratowy panelu, ale często pozwalają zaoszczędzić na robociźnie i czasie montażu (jeśli podłoże jest odpowiednio równe). Wybór metody zależy od specyfiki miejsca i przewidywanego ruchu; najcięższe warunki często faworyzują rozwiązania klejone lub bardzo solidne click-lock z gęstym rdzeniem SPC.

Na koniec, marka producenta ma znaczenie. Renomowani producenci inwestują w badania, rozwój, kontrolę jakości i posiadają certyfikaty potwierdzające parametry techniczne (np. normy europejskie dotyczące bezpieczeństwa, emisji). Te elementy budują zaufanie i gwarantują, że produkt spełni obietnice, co oczywiście wpływa na jego cenę. Kupując panele od lidera branży, płaci się nie tylko za fizyczny produkt, ale za know-how, lata doświadczeń i pewność co do deklarowanych parametrów, co w przypadku inwestycji komercyjnej jest bezcenne.

Podsumowując ten rozległy temat: panele podłogowe przemysłowe cena jest złożoną wypadkową wielu czynników technicznych. Nie kupujemy po prostu "metrów kwadratowych", lecz kombinację trwałości, odporności na specyficzne warunki (wilgoć, ruch, obciążenia), estetyki, łatwości utrzymania i gwarancji jakości. Zrozumienie, które z tych parametrów są krytyczne dla danej inwestycji, pozwala wybrać panel o optymalnych cechach i cenie, unikając zarówno przepłacania za niewykorzystane możliwości, jak i co gorsza, inwestowania w produkt, który szybko ulegnie degradacji w wymagających warunkach.

Jak Klasa Ścieralności (AC) Kształtuje Koszt?

Choć dostarczone dane skupiają się na kategorii natężenia ruchu (lekkie, średnie, duże) zamiast na formalnej klasie ścieralności AC, te dwa systemy klasyfikacji są ze sobą ściśle powiązane i służą w zasadzie temu samemu celowi: określeniu, jak panel poradzi sobie z użytkowaniem w określonym środowisku. W branży paneli laminowanych najczęściej spotykamy się z klasyfikacją AC, natomiast w panelach winylowych (LVT, SPC, WPC) stosuje się raczej europejskie normy użyteczności (klasy 21-23 dla mieszkalnych i 31-34 dla komercyjnych, 41-43 dla lekkiego przemysłu) lub właśnie podział na natężenie ruchu.

Niezależnie od nazewnictwa, im większa odporność na ścieranie i uszkodzenia mechaniczne jest wymagana, tym wyższe są koszty produkcji paneli. To jak z bieżnikiem opony – im więcej "przemieli" kilometrów w trudnych warunkach, tym droższa i bardziej złożona w produkcji musi być guma. W przypadku paneli, odpowiednikiem "bieżnika" jest przede wszystkim warstwa użytkowa.

Warstwa użytkowa, ta wierzchnia, transparentna powłoka ochronna, to pierwsza linia obrony panela przed zarysowaniami, przetarciami, a nawet wgnieceniami od upadających przedmiotów czy ciężkich mebli. W panelach laminowanych klasa AC jest bezpośrednio związana z wynikami testów odporności na ścieranie, a te wyniki w dużej mierze zależą od grubości i jakości tej warstwy. W panelach winylowych, choć nie zawsze mówi się o AC, koncepcja jest identyczna: panel przeznaczony do "dużego natężenia ruchu" posiada znacznie solidniejszą warstwę użytkową niż ten do "lekkiego ruchu".

Weźmy na przykład typowe grubości warstwy użytkowej w panelach winylowych: do zastosowań mieszkalnych wystarczy często 0.2 - 0.3 mm, natomiast panele dedykowane obiektom komercyjnym o "dużym natężeniu ruchu" mają warstwę 0.5 - 0.7 mm, a nawet więcej w przypadku specjalistycznych rozwiązań. Ta różnica, choć milimetrowa, oznacza znacznie większe zużycie materiału najwyższej jakości, często z dodatkami zwiększającymi twardość (np. cząsteczki ceramiczne) i odporność na zarysowania.

Dodatki zwiększające odporność, takie jak powłoki ceramiczne, powłoki PU (poliuretanowe) czy inne utwardzacze zintegrowane z warstwą użytkową lub znajdujące się bezpośrednio pod nią, to technologie, które wymagają zaawansowanych procesów produkcyjnych i droższych surowców. Obecność tych elementów znacząco podnosi trwałość podłogi, co pozwala jej przetrwać intensywne "przemysłowe" traktowanie, ale jednocześnie winduje cenę zakupu.

Nie tylko warstwa użytkowa wpływa na zdolność panelu do znoszenia ruchu i obciążeń. Również gęstość i stabilność rdzenia są kluczowe. Rdzenie SPC (Stone Plastic Composite) są gęstsze i bardziej stabilne wymiarowo niż WPC (Wood Plastic Composite) czy HDF, co sprawia, że panele SPC są często preferowane do zastosowań o największym natężeniu ruchu i w miejscach z wahaniami temperatury. Proces produkcji tak gęstego i jednolitego rdzenia jest bardziej wymagający technologicznie, co wpływa na jego koszt w porównaniu do innych rodzajów rdzeni.

System zamków paneli, zwłaszcza tych typu "click", również musi być zaprojektowany tak, aby wytrzymać ciągłe obciążenie dynamiczne generowane przez ruch. Słabe zamki szybko ulegną zniszczeniu na styku, prowadząc do powstawania szpar i przyspieszonego zużycia krawędzi. Komercyjne systemy zamków są projektowane do przenoszenia większych sił i są wykonane z materiałów odpornych na odkształcenia, co wymaga precyzyjnej obróbki krawędzi panela i odpowiedniej jakości surowca, co oczywiście kosztuje więcej.

Testy i certyfikaty potwierdzające odporność na ścieranie i inne parametry użytkowe również generują koszty po stronie producenta. Aby panel mógł być legalnie sklasyfikowany do "dużego natężenia ruchu" (lub wysokiej klasy AC/użyteczności), musi przejść rygorystyczne testy laboratoryjne, często zgodnie z europejskimi normami (np. EN 13329 dla laminatów, EN 16511 dla paneli winylowych). Koszty tych testów i utrzymania zgodności z normami są wliczone w cenę końcową produktu.

Wyższa odporność na ścieranie (lub klasa przeznaczenia do dużego ruchu) to nie jest tylko cyferka czy ogólnikowe hasło. To gwarancja, że podłoga wytrzyma lata w miejscu, gdzie setki, a nawet tysiące ludzi dziennie przewijają się przez jej powierzchnię, gdzie kółka wózków sklepowych czy biurowych nieustannie ją trą, a ryzyko upadku ciężkich przedmiotów jest realne. Inwestując w panel o wyższej klasie odporności, płacimy za tę gwarancję trwałości i spokoju ducha.

Na zdrowy rozum, nie ma sensu kłaść paneli klasy przeznaczonej do mieszkania w biurze call center czy recepcji hotelowej. To byłaby "pozorna oszczędność". Taka podłoga po kilku miesiącach wyglądałaby jak po latach, a konieczność przedwczesnej wymiany wygenerowałaby koszty wielokrotnie przewyższające początkową różnicę w cenie zakupu między panelem klasy domowej a komercyjnej. Paradoksalnie, panele podłogowe przemysłowe cena może okazać się niższa w perspektywie lat, właśnie dzięki ich nieporównywalnie wyższej odporności na ścieranie.

Dlatego, chociaż dane nie precyzują klasy AC, jasne jest, że podział na lekkie, średnie i duże natężenie ruchu stanowi klucz do zrozumienia struktury kosztowej paneli przemysłowych. Im wyższy poziom natężenia ruchu panel ma znieść, tym bardziej zaawansowana, trwała i, co za tym idzie, droższa musi być jego konstrukcja, głównie w kontekście warstwy użytkowej i rdzenia. To fundamentalna zasada rynku podłóg wytrzymałych na lata intensywnego użytkowania.

Porównanie paneli na podstawie wyłącznie ceny za metr kwadratowy, bez uwzględnienia klasy odporności na ścieranie (lub natężenia ruchu, dla którego są przeznaczone), jest jak porównywanie cen opon letnich i zimowych bez zastanowienia się, w jakich warunkach będziemy jeździć. Te do ciężkich, zimowych warunków będą droższe, bo są zaprojektowane do innych, bardziej wymagających zadań. Tak samo panele do obiektów przemysłowych, wytrzymujące ciężki "przemysłowy" ruch, mają wyższą cenę z uzasadnionych powodów technicznych.

Każdy dodatkowy milimetr warstwy użytkowej, każda naniesiona powłoka ochronna, każda innowacja w strukturze rdzenia czy systemie zamków, mająca na celu zwiększenie odporności na zużycie, przekłada się na zwiększenie kosztów produkcji. A te koszty są następnie kalkulowane w ostatecznej cenie oferowanej klientowi. Inwestorzy powinni więc zawsze patrzeć na specyfikację techniczną paneli pod kątem przewidywanego natężenia ruchu i porównywać produkty w tej samej klasie przeznaczenia, aby racjonalnie ocenić panele podłogowe przemysłowe cena w kontekście oferowanej wytrzymałości.

Dodatkowe Koszty: Montaż Paneli w Obiektach Przemysłowych

Gdy mówimy o finalnym koszcie inwestycji w podłogę przemysłową, cena samego panela za metr kwadratowy to tylko część równania. Równie istotnym, a czasem nawet przewyższającym koszt materiału, elementem są wydatki związane z instalacją. To jak z kupnem drogiego samochodu – nie wystarczy zapłacić w salonie, trzeba jeszcze ubezpieczyć, tankować, serwisować. Montaż w obiektach przemysłowych i komercyjnych wnosi swoje specyficzne wyzwania i związane z nimi koszty.

Pierwszym i często najbardziej kosztownym etapem, niezależnie od typu paneli, jest przygotowanie podłoża. Chociaż dane sugerują, że panele winylowe są łatwe w montażu nawet na nierównym podłożu, dotyczy to zazwyczaj *niewielkich* nierówności. Obiekty przemysłowe czy stare budynki komercyjne często kryją pod obecną podłogą betonową płytę w kiepskim stanie: popękaną, pylącą, z dużymi różnicami poziomów, zanieczyszczeniami, czy co gorsza, problemami z wilgocią. Przed ułożeniem nowych paneli, takie podłoże wymaga często szlifowania, frezowania, naprawy ubytków, gruntowania, a w przypadku dużych nierówności, wylania masy samopoziomującej na dużej powierzchni. To generuje znaczne koszty materiałowe i robocizny, wymagając specjalistycznego sprzętu i doświadczenia.

Wilgoć w podłożu to wróg numer jeden każdej podłogi, w tym paneli winylowych (choć one radzą sobie z nią lepiej niż laminaty czy drewno). Jeśli badania wykażą nadmierną wilgotność, konieczne jest zastosowanie paroizolacji lub gruntów epoksydowych blokujących wilgoć, co jest dodatkowym kosztem materiału i pracy, ale absolutnie niezbędne dla gwarancji trwałości podłogi. Pominięcie tego etapu to proszenie się o kłopoty, które w przyszłości zaowocują znacznie wyższymi wydatkami na naprawy lub wymianę całej podłogi.

Wybór metody montażu – na "click" (układane osobno na podkładzie lub bezpośrednio na podłożu, jak sugerują dane) czy klejone do posadzki (również wspomniane w danych jako "możliwości przyklejenia paneli winylowych do posadzki") – ma bezpośrednie przełożenie na koszty. Montaż "na click" jest zazwyczaj szybszy, co obniża koszty robocizny, ale wymaga bardzo równego i stabilnego podłoża, aby zamki nie pękały pod obciążeniem dynamicznym. Panele typu "rigid" (SPC) na click są bardziej tolerancyjne na drobne nierówności niż LVT, ale i tak znaczne defekty podłoża dyskwalifikują tę metodę bez gruntownego przygotowania.

Montaż paneli na klej (glue-down) jest często preferowany w obszarach o największym natężeniu ruchu i ciężkich obciążeń (np. ruch wózków paletowych). Wymaga idealnie gładkiego, czystego i suchego podłoża, co oznacza, że przygotowanie podłoża może być droższe (np. wylanie cieniutkiej warstwy masy szpachlowej). Dodatkowo, koszt kleju przeznaczonego do paneli winylowych w warunkach komercyjnych (odpornego na obciążenia, chemikalia, zmienne temperatury) jest znaczący. Robocizna przy klejeniu jest zazwyczaj wolniejsza i wymaga większej precyzji, co również wpływa na jej wyższy koszt w przeliczeniu na metr kwadratowy. Jednak panele klejone oferują doskonałą stabilność wymiarową i odporność na odrywanie.

Koszty robocizny są kolejnym istotnym czynnikiem. Obiekty przemysłowe to często duże powierzchnie, nierzadko z niestandardowymi kształtami, kolumnami, wbudowanymi elementami maszyn. Doświadczona firma świadcząca profesjonalną i kompleksową usługę montażu (jak sugerują dane) zatrudnia wykwalifikowanych specjalistów, którzy potrafią poradzić sobie z tymi wyzwaniami. Ich stawka za metr kwadratowy może być wyższa niż standardowego parkieciarza kładącego podłogi w domu, ale gwarantują oni jakość wykonania, która zapobiega problemom w przyszłości.

Bardzo często montaż w obiektach komercyjnych musi odbywać się w godzinach minimalnej aktywności biznesowej – w nocy, w weekendy. To pozwala uniknąć paraliżowania działalności firmy, ale wiąże się z dodatkowymi opłatami za pracę poza standardowymi godzinami. Koszt takiej pracy nocnej lub weekendowej może być o kilkadziesiąt procent wyższy niż stawka dzienna. Planowanie logistyki prac, aby zminimalizować przestoje, staje się wtedy kluczowe, co również generuje koszty po stronie firmy montażowej (planowanie, nadzór).

Logistyka materiałów na dużą budowę komercyjną to nie to samo co dostawa paneli do mieszkania. Wymaga organizacji transportu dla wielu palet, skoordynowania dostaw z harmonogramem prac montażowych, zapewnienia miejsca na składowanie paneli w odpowiednich warunkach (aklimatyzacja jest kluczowa, zwłaszcza dla paneli winylowych przed klejeniem!). Nierzadko potrzebne są dodatkowe opłaty za transport czy wynajem powierzchni magazynowej.

Dodatkowe materiały wykończeniowe, takie jak listwy przypodłogowe, profile przejściowe (szczególnie ważne na stykach różnych rodzajów podłóg czy w progach), czy wreszcie specjalistyczne listwy cokołowe wymagane np. w przemyśle spożywczym czy medycznym ze względu na wymagania higieniczne – to wszystko są dodatkowe koszty. Listwy cokołowe spełniające rygorystyczne normy sanitarne mogą być droższe od standardowych listew domowych, ale są niezbędne dla utrzymania czystości i estetyki w wymaganym standardzie.

Utylizacja starej podłogi i opakowań po nowych panelach to kolejny koszt, o którym warto pamiętać. W przypadku dużych projektów generowane są spore ilości odpadów budowlanych, które wymagają wynajęcia kontenerów i opłacenia kosztów wysypiska. Profesjonalne firmy montażowe często oferują tę usługę jako część kompleksowej usługi, ale jest ona wliczona w całkowity koszt. Ostatecznie, panele podłogowe przemysłowe cena musi być zawsze rozpatrywana wraz z wszystkimi tymi elementami układanki, od materiału, przez przygotowanie podłoża, robociznę, logistykę, aż po wykończenie i utylizację.

Analizując całkowity budżet, zawsze trzeba uwzględnić wszystkie powyższe punkty. Zlecenie montażu doświadczonej firmie, nawet jeśli jest droższe za metr kwadratowy, często okazuje się najlepszą inwestycją. Profesjonalizm ekipy to gwarancja prawidłowego przygotowania podłoża, zastosowania właściwych materiałów dodatkowych (klejów, podkładów), precyzyjnego ułożenia paneli z uwzględnieniem dylatacji (koniecznych na dużych powierzchniach przemysłowych!) i, co najważniejsze, utrzymania gwarancji producenta na panele. Błędy montażowe w obiektach o dużym natężeniu ruchu szybko prowadzą do zniszczenia podłogi, generując astronomiczne koszty związane z przedwczesną wymianą, kosztami przestoju biznesu, a nawet roszczeniami. Widzieliśmy to już nie raz – pozornie zaoszczędzone pieniądze na montażu potrafią zemścić się w najgorszy możliwy sposób.

W obiektach przemysłowych i komercyjnych podłoga jest jednym z najbardziej eksploatowanych elementów, dlatego inwestycja w podłogę trwałą i jej profesjonalny montaż powinna być traktowana priorytetowo. Wszystkie te dodatkowe koszty – przygotowanie podłoża, specjalistyczne materiały montażowe, wyższa stawka wykwalifikowanej robocizny, praca w nietypowych godzinach, logistyka – są nieodłączną częścią projektu. Dokładne oszacowanie tych kosztów na etapie planowania jest kluczowe dla prawidłowego określenia całkowitego budżetu i uniknięcia niemiłych niespodzianek. To wszystko wpływa na to, ile ostatecznie kosztuje kompleksowa inwestycja w panele podłogowe przemysłowe, wykraczając daleko poza prostą cenę za metr kwadratowy samego materiału.

Planując budżet, warto prosić potencjalnych dostawców nie tylko o cenę paneli, ale o kompleksową wycenę uwzględniającą pełen zakres prac i materiałów montażowych, poprzedzoną wizją lokalną. Tylko w ten sposób można realnie ocenić całkowity koszt przedsięwzięcia. Cena samego panela to dopiero początek podróży do nowej, wytrzymałej podłogi w obiekcie przemysłowym czy komercyjnym.