Żywica do włókna węglowego 2025

Witajcie w fascynującym świecie zaawansowanych materiałów! Jeśli kiedykolwiek zastanawialiście się, jak powstają te niesamowicie wytrzymałe, a zarazem lekkie konstrukcje stosowane w lotnictwie, sporcie czy motoryzacji, to kluczem jest właśnie żywica do włókna węglowego. To klej, który spaja cieniutkie, lecz niezwykle mocne włókna, tworząc kompozyt o unikalnych właściwościach.

- Rodzaje żywic do włókna węglowego - epoksydowa, poliestrowa, winyloestrowa

- Jak dobrać żywicę do konkretnego projektu z włókna węglowego?

- Prawidłowe mieszanie i aplikacja żywicy z włóknem węglowym

- Właściwości żywic do włókna węglowego po utwardzeniu

- Q&A

Prześledźmy zatem szczegółowo, co kryje się pod pojęciem "żywica do włókna węglowego" i jak wybrać najlepsze rozwiązanie dla swoich projektów.

Żywica epoksydowa dominuje w zastosowaniach lotniczych i kosmicznych dzięki swoim doskonałym właściwościom mechanicznym i odporności chemicznej. Nie oznacza to jednak, że jest jedyną opcją.

Żywice poliestrowe i winyloestrowe, choć zazwyczaj mniej wytrzymałe od epoksydów, oferują niższy koszt i łatwiejszą obróbkę, co czyni je atrakcyjnymi w wielu zastosowaniach przemysłowych i sportowych.

Zobacz także: Jak Długo Schnie Żywica z Włóknem Szklanym? Czas Schnięcia i Porady

Zrozumienie różnic między tymi typami żywic to pierwszy krok do stworzenia udanego projektu kompozytowego. Ale co dalej? Jak dobrać odpowiednią żywicę do specyficznych wymagań?

Każdy projekt kompozytowy jest inny. Jednostki pływające potrzebują żywic odpornych na wodę i promieniowanie UV, elementy samochodowe wytrzymałości na uderzenia i zmienne temperatury, a konstrukcje lotnicze muszą spełniać rygorystyczne normy bezpieczeństwa.

Wybór odpowiedniej żywicy to skomplikowany proces, który wymaga analizy wielu czynników: środowiska pracy kompozytu, wymaganej wytrzymałości, kosztów produkcji oraz dostępności sprzętu i technologii.

Zobacz także: Jaka żywica do włókna węglowego? (2025)

Należy pamiętać, że nawet najlepsza żywica nie zapewni oczekiwanych właściwości, jeśli nie zostanie prawidłowo przygotowana i aplikowana. Prawidłowe mieszanie, odpowietrzanie i utwardzanie to klucz do sukcesu.

Zignorowanie tych etapów może prowadzić do powstania pęcherzyków powietrza, niedostatecznego utwardzenia i w konsekwencji osłabienia struktury kompozytu. To jak próba zbudowania domu z cementu, który nie miał szansy dobrze związać.

Doświadczenie pokazuje, że skrupulatne przestrzeganie zaleceń producenta żywicy to podstawa. Czasem drobny szczegół, jak temperatura otoczenia, może znacząco wpłynąć na efekt końcowy.

Zobacz także: Żywica epoksydowa do włókna węglowego - 2025

Gotowy kompozyt, utwardzony zgodnie z zaleceniami, wykazuje zaskakującą wytrzymałość na rozciąganie, ściskanie i zginanie. To efekt synergii - połączenia silnych włókien z twardą matrycą żywiczną.

Osiągnięcie tych właściwości wymaga jednak cierpliwości i precyzji. Nie spiesz się, a efekty twojej pracy pozytywnie cię zaskoczą.

Prześledźmy teraz bliżej poszczególne aspekty związane z żywicami do włókna węglowego.

Rodzaje żywic do włókna węglowego - epoksydowa, poliestrowa, winyloestrowa

Żywice epoksydowe to prawdziwy "mercedes" w świecie kompozytów. Charakteryzują się doskonałą adhezją do włókien, wysoką wytrzymałością mechaniczną, odpornością na działanie chemikaliów i niskim skurczem podczas utwardzania.

Są idealnym wyborem do aplikacji wymagających najwyższej jakości, takich jak komponenty lotnicze, kadłuby łodzi regatowych czy ramy rowerów wyścigowych. Ich wszechstronność i niezawodność są powszechnie doceniane.

Żywice poliestrowe są znacznie tańsze od epoksydów i łatwiejsze w obróbce, co czyni je popularnym wyborem w produkcji laminatów masowego zastosowania, takich jak części karoserii samochodowych, zbiorniki czy elementy wyposażenia basenów.

Posiadają dobrą odporność na wodę, ale ich wytrzymałość mechaniczna i odporność na chemikalia są zazwyczaj niższe niż w przypadku epoksydów. To opcja, gdy budżet ma kluczowe znaczenie, a ekstremalna wytrzymałość nie jest priorytetem.

Żywice winyloestrowe stanowią kompromis między żywicami epoksydowymi a poliestrowymi. Posiadają lepszą odporność na działanie chemikaliów niż poliestry i dobrą adhezję do włókien, choć zazwyczaj nie osiągają tak wysokiej wytrzymałości mechanicznej jak epoksydy.

Znajdują zastosowanie w produkcji zbiorników na agresywne substancje, rurociągów czy elementów łodzi poddawanych ciągłemu kontaktowi z wodą. To wybór dla tych, którzy potrzebują dobrej odporności chemicznej w rozsądnej cenie.

Wybór rodzaju żywicy zależy od specyfiki projektu, wymagań co do wytrzymałości, odporności chemicznej, a także od budżetu. Każdy typ ma swoje unikalne właściwości, które decydują o jego przydatności w konkretnym zastosowaniu.

Pamiętaj, że każdy producent żywicy oferuje różne warianty w ramach danego typu, różniące się szybkością utwardzania, lepkością czy dodatkami poprawiającymi określone właściwości. Zawsze warto zapoznać się ze specyfikacją techniczną przed dokonaniem zakupu.

Jak dobrać żywicę do konkretnego projektu z włókna węglowego?

Dobór odpowiedniej żywicy do włókna węglowego to niczym wybór idealnego garnituru na ważną okazję – musi pasować do sytuacji i podkreślać najlepsze cechy. Zacznijmy od analizy środowiska pracy przyszłego kompozytu. Czy będzie narażony na działanie wysokich temperatur, agresywnych chemikaliów, a może ciągły kontakt z wodą?

Jeśli budujesz element konstrukcyjny samolotu, gdzie liczy się maksymalna wytrzymałość i niezawodność w zmiennych warunkach, wybór prawdopodobnie padnie na wysokiej jakości żywicę epoksydową o odpowiedniej odporności termicznej. To nie czas na oszczędzanie.

Jeżeli celem jest produkcja elementów ozdobnych karoserii samochodowej, gdzie kluczowy jest wygląd i relatywnie niska cena, żywica poliestrowa lub winyloestrowa może okazać się wystarczająca. To podejście pragmatyczne i ekonomiczne.

W przypadku konstrukcji narażonych na wstrząsy i uderzenia, warto rozważyć żywice o podwyższonej udarności, często dostępne w wariancie epoksydowym. Niektóre aplikacje wymagają specyficznych właściwości, o których nie zawsze pamiętamy na początku.

Kolejnym czynnikiem jest technologia przetwarzania. Niektóre żywice wymagają specyficznych warunków utwardzania, takich jak wysoka temperatura czy ciśnienie. Upewnij się, że dysponujesz odpowiednim sprzętem, aby uzyskać optymalne właściwości.

Przykładowo, utwardzanie żywic epoksydowych w piecu z kontrolowaną temperaturą może znacznie poprawić ich właściwości mechaniczne. To proces, który wymaga precyzji i wiedzy.

Rozważ również czas życia mieszanki żywicy i utwardzacza. Niektóre żywice mają bardzo krótki czas życia, co oznacza, że musisz działać szybko i sprawnie podczas laminowania. Inne pozwalają na spokojniejszą pracę.

Pamiętaj o lepkości żywicy – rzadsze żywice łatwiej nasycają włókno węglowe, ale mogą łatwiej wyciekać z formy. Gęstsze żywice wymagają większego nakładu pracy przy nasycaniu, ale są bardziej stabilne w formie.

Cena również gra rolę. Żywice epoksydowe są zazwyczaj najdroższe, poliestrowe najtańsze, a winyloestrowe plasują się pośrodku. Zrób bilans między ceną a wymaganymi właściwościami, aby wybrać rozwiązanie optymalne pod kątem kosztów i parametrów technicznych.

Konsultacja ze specjalistami z branży kompozytów może okazać się nieoceniona. Ich doświadczenie pozwoli uniknąć kosztownych błędów i dobrać żywicę idealnie dopasowaną do twoich potrzeb. To jak zasięgnięcie porady u doświadczonego krawca.

Prawidłowe mieszanie i aplikacja żywicy z włóknem węglowym

Prawidłowe mieszanie i aplikacja żywicy do włókna węglowego to klucz do sukcesu, równie ważny jak sam wybór odpowiedniego materiału. To ten moment, w którym teoria spotyka się z praktyką i okazuje się, czy twoje planowanie przyniesie owoce.

Zacznij od dokładnego zapoznania się z instrukcją producenta żywicy. Proporcje mieszania, czas życia mieszanki i warunki utwardzania to informacje, których nie wolno lekceważyć. To niczym instrukcja obsługi skomplikowanej maszyny – ignorowanie jej może prowadzić do awarii.

Mieszaj żywicę i utwardzacz w dokładnie odmierzonych proporcjach wagowych lub objętościowych, zgodnie z zaleceniami producenta. Użycie niewłaściwych proporcji prowadzi do niepełnego utwardzenia, osłabienia struktury i utraty pożądanych właściwości mechanicznych.

Pamiętaj o dokładnym wymieszaniu obu składników, skrobiąc dno i ścianki pojemnika. Niedokładne wymieszanie oznacza, że część żywicy pozostanie nieutwardzona. To jak przygotowywanie ciasta, w którym część składników pozostanie sucha – efekt będzie mizerny.

Odpowietrzanie mieszanki żywicy jest kluczowe, zwłaszcza w przypadku elementów, gdzie wymagana jest wysoka jakość powierzchni i struktury wewnętrznej. Pęcherzyki powietrza uwięzione w laminacie znacznie osłabiają jego wytrzymałość. Użyj stołu wibracyjnego lub komory próżniowej, aby usunąć uwięzione powietrze.

Podczas aplikacji żywicy na włókno węglowe, staraj się równomiernie rozprowadzać materiał, dokładnie nasycając każde pasmo włókna. Użyj wałka laminującego, aby docisnąć włókno do formy i usunąć nadmiar żywicy oraz uwięzione powietrze.

W zależności od technologii laminowania (ręczne, infuzja, prepreg), techniki aplikacji mogą się różnić. W laminowaniu ręcznym kluczowa jest precyzja i cierpliwość. W infuzji ważne jest prawidłowe ułożenie materiałów i uszczelnienie formy.

Kontroluj temperaturę otoczenia i materiałów. Temperatura ma znaczący wpływ na czas życia żywicy i proces utwardzania. Zbyt wysoka temperatura przyspieszy proces, utrudniając pracę. Zbyt niska go spowolni lub uniemożliwi.

Używaj odpowiednich narzędzi – pędzle, wałki, szpachle, pojemniki. Czyste narzędzia i stanowisko pracy to podstawa. Zanieczyszczenia mogą negatywnie wpłynąć na proces utwardzania i właściwości kompozytu.

Pamiętaj o bezpieczeństwie. Żywice i utwardzacze to substancje chemiczne, które mogą podrażniać skórę i drogi oddechowe. Stosuj odpowiednią odzież ochronną, rękawice i maski. Wentyluj pomieszczenie, w którym pracujesz.

Po zakończeniu aplikacji, pozostaw laminat do utwardzenia zgodnie z zaleceniami producenta. Nie spiesz się z wyjmowaniem elementu z formy – pełne utwardzenie żywicy może trwać od kilku godzin do kilku dni, w zależności od typu żywicy i warunków.

Prawidłowe mieszanie i aplikacja żywicy do włókna węglowego to proces, który wymaga precyzji, cierpliwości i uwagi do detali. Ale opanowanie tych umiejętności otwiera drzwi do tworzenia niesamowicie wytrzymałych i lekkich konstrukcji.

Dane dotyczące właściwości różnych żywic do włókna węglowego:

| Rodzaj żywicy | Wytrzymałość na rozciąganie (MPa) | Moduł sprężystości (GPa) | Odporność na temperaturę (°C) | Cena (PLN/kg) - orientacyjna |

|---|---|---|---|---|

| Epoksydowa (standardowa) | 70-90 | 3-5 | 60-80 | 40-80 |

| Epoksydowa (wysokotemperaturowa) | 80-110 | 4-6 | 120-200+ | 80-200+ |

| Poliestrowa | 40-60 | 2-3 | 40-60 | 20-40 |

| Winyloestrowa | 50-70 | 3-4 | 60-90 | 30-60 |

Powyższa tabela przedstawia przybliżone wartości i może się różnić w zależności od konkretnego produktu i producenta. Ceny są orientacyjne i mogą ulegać zmianom. To jednak dobry punkt wyjścia do zrozumienia różnic między typami żywic.

Widzimy wyraźnie, że żywice epoksydowe oferują najwyższe parametry mechaniczne i odporność na temperaturę, co uzasadnia ich wyższą cenę. Poliestry są najtańsze, ale oferują niższe właściwości, co czyni je odpowiednimi do mniej wymagających zastosowań.

Winyloestry plasują się pośrodku, oferując lepszą odporność chemiczną niż poliestry, co jest ich kluczową zaletą w wielu zastosowaniach przemysłowych.

Wybór żywicy to nie tylko kwestia parametrów, ale również warunków aplikacji. Niektóre żywice wymagają utwardzania w podwyższonej temperaturze, co wymaga dostępu do odpowiedniego sprzętu. To kolejna zmienna w równaniu wyboru.

Właściwości żywic do włókna węglowego po utwardzeniu

Po utwardzeniu, żywica do włókna węglowego staje się twardą, sztywną matrycą, która otacza i spaja włókna węglowe. To właśnie ta matryca odpowiada za przekazywanie obciążeń między włóknami i zapewnia spójność struktury kompozytu. Bez dobrze utwardzonej żywicy, nawet najlepsze włókna nie spełnią swojego zadania.

Jedną z kluczowych właściwości jest wytrzymałość mechaniczna. Utwardzona żywica wykazuje wysoką wytrzymałość na rozciąganie, ściskanie i zginanie. W połączeniu z wysoką wytrzymałością włókien węglowych, daje to kompozyt o imponujących parametrach.

Moduł sprężystości, czyli sztywność materiału, również jest istotną właściwością. Wysoki moduł sprężystości żywicy oznacza, że matryca jest sztywna i dobrze przenosi obciążenia, co przekłada się na sztywność całego kompozytu. To szczególnie ważne w konstrukcjach wymagających minimalnych deformacji.

Odporność termiczna to kolejna ważna właściwość. Żywice do włókna węglowego zachowują swoje właściwości mechaniczne w określonym zakresie temperatur. Przekroczenie tego zakresu może prowadzić do zmiękczenia matrycy i utraty wytrzymałości kompozytu.

Odporność chemiczna jest kluczowa w zastosowaniach, gdzie kompozyt ma kontakt z agresywnymi substancjami. Niektóre żywice, np. epoksydowe i winyloestrowe, wykazują wysoką odporność na działanie kwasów, zasad czy rozpuszczalników. To ważna cecha w przemyśle chemicznym czy przy budowie zbiorników.

Odporność na uderzenia (udarność) informuje o zdolności materiału do absorbowania energii bez pękania. Żywice o podwyższonej udarności są stosowane w elementach narażonych na wstrząsy, np. w sportach ekstremalnych czy w przemyśle motoryzacyjnym.

Niska gęstość to jedna z największych zalet kompozytów z włókna węglowego. Żywica, jako matryca, przyczynia się do niskiej gęstości całego kompozytu, co przekłada się na lekkie konstrukcje. To kluczowa cecha w zastosowaniach, gdzie każdy gram ma znaczenie, jak np. w lotnictwie.

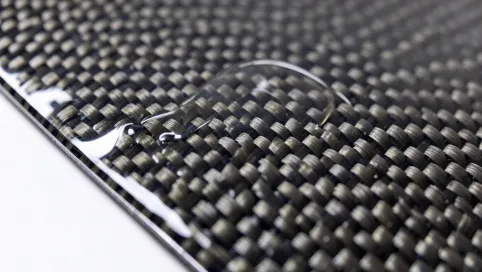

Estetyka również odgrywa rolę. Utwardzona żywica tworzy gładką, błyszczącą powierzchnię, która może być łatwo polerowana lub malowana. Transparentność niektórych żywic pozwala na podkreślenie charakterystycznego wzoru włókna węglowego, co jest często pożądane w elementach wizualnych.

Właściwości żywicy po utwardzeniu są kluczowe dla funkcjonowania całego kompozytu. Dlatego tak ważne jest, aby wybrać żywicę o właściwościach dopasowanych do wymagań projektu i zapewnić jej prawidłowe utwardzenie.

Q&A

Co to jest żywica do włókna węglowego?

To spoiwo, które łączy i utwardza włókna węglowe, tworząc wytrzymały i lekki kompozyt.

Jakie są główne rodzaje żywic do włókna węglowego?

Najpopularniejsze to epoksydowa, poliestrowa i winyloestrowa, różniące się właściwościami i zastosowaniami.

Która żywica jest najlepsza do zastosowań lotniczych?

Zazwyczaj wysokiej jakości żywice epoksydowe ze względu na ich wytrzymałość i odporność termiczną.

Czy cena żywicy ma znaczenie przy wyborze?

Tak, cena jest ważnym czynnikiem, ale nie powinna być jedynym kryterium wyboru. Należy brać pod uwagę wymagane właściwości kompozytu.

Jak prawidłowo mieszać żywicę z utwardzaczem?

Zawsze zgodnie z instrukcją producenta, w dokładnie odmierzonych proporcjach, skrupulatnie mieszając do uzyskania jednorodnej konsystencji.