Żywica epoksydowa do włókna węglowego - 2025

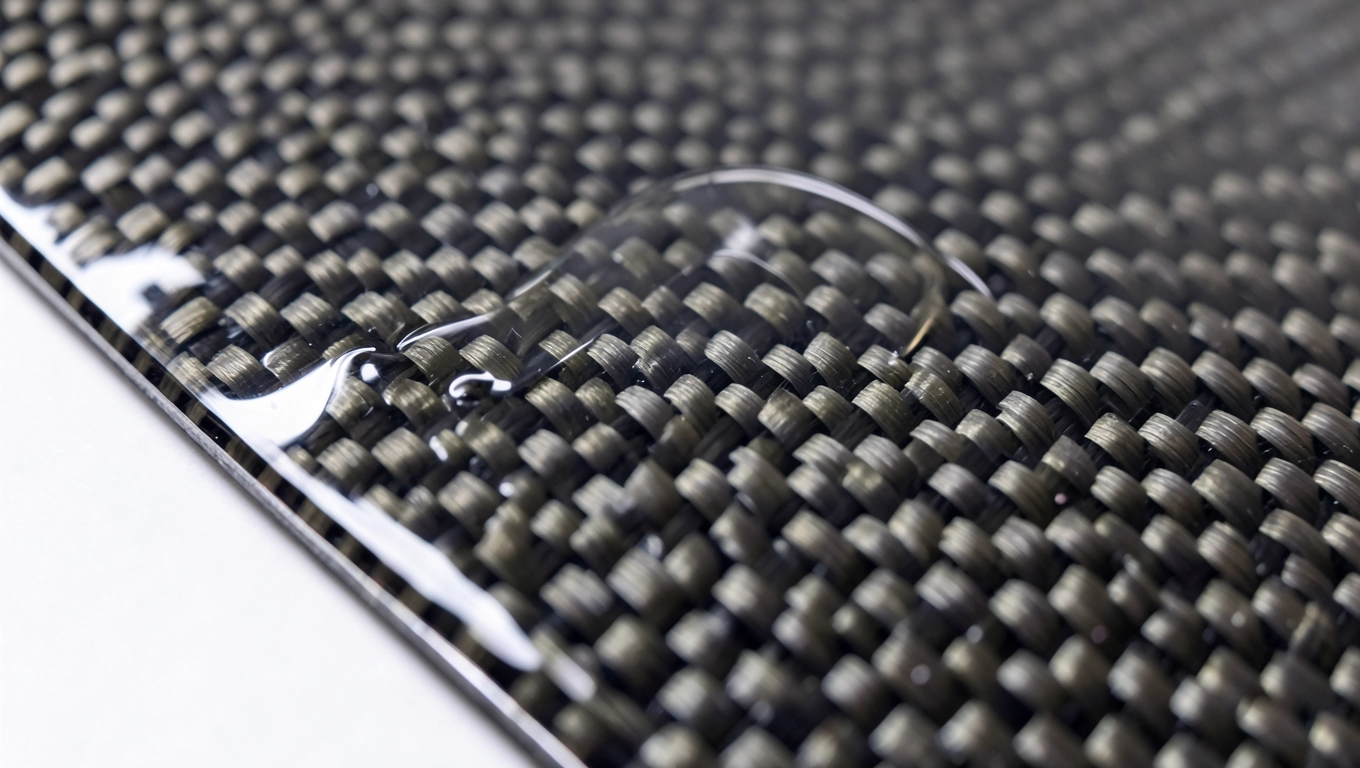

Zanurzmy się w świat zaawansowanych kompozytów, gdzie kluczową rolę odgrywa żywica epoksydowa do włókna węglowego. To specjalistyczny polimer, którego zadaniem jest idealne połączenie i usztywnienie delikatnych włókien węglowych, tworząc materiały o niezwykłej wytrzymałości i lekkości, idealne do zastosowań, gdzie każdy gram ma znaczenie, a siła jest priorytetem.

- Czym kierować się przy wyborze żywicy epoksydowej do włókna węglowego?

- Właściwości żywicy epoksydowej do laminowania z włóknem węglowym

- Zastosowanie żywicy epoksydowej we włóknach węglowych

- Pytania i Odpowiedzi dotyczące Żywicy Epoksydowej do Włókna Węglowego

Przyjrzyjmy się bliżej, jak różne żywice zachowują się w kontakcie z włóknem węglowym, analizując kluczowe parametry. To pozwoli zrozumieć, dlaczego wybór odpowiedniej żywicy ma fundamentalne znaczenie dla właściwości końcowego kompozytu.

| Typ żywicy | Stosunek użycia (wagowo) | Lepkość (cps w 25°C) | Wytrzymałość mechaniczna | Czas żelowania (folia 1mm, 30°C) | Czas żelowania (100g, 25°C) |

|---|---|---|---|---|---|

| Epoksydowa do laminowania (typ A) | 100:55 | Niskie | Bardzo wysoka | 1h00'-1h30' | 20' |

| Epoksydowa do laminowania (typ B) | 100:45 | Średnia | Wysoka | 1h30'-2h00' | 30' |

| Epoksydowa do infuzji (typ C) | 100:30 | Bardzo niska | Bardzo wysoka | 2h00'-3h00' | 45' |

Tabela jasno pokazuje, jak odmienne proporcje składników utwardzacza i bazy, a także zróżnicowana lepkość, wpływają na czasy utwardzania i docelową wytrzymałość. Niska lepkość jest często pożądana przy infuzji, aby zapewnić pełne nasycenie włókien, podczas gdy nieco wyższa lepkość może być akceptowalna przy laminowaniu ręcznym. To pokazuje, że diabeł tkwi w szczegółach, a optymalny wybór zależy od konkretnego procesu i wymagań.

Powyższy wykres ilustruje porównanie wytrzymałości mechanicznej różnych typów żywic epoksydowych, co wizualizuje dane z tabeli. Typy A i C wykazują najwyższą wytrzymałość, co czyni je idealnymi do zastosowań, gdzie obciążenia są znaczne.

Zobacz także: Żywica epoksydowa: Właściwości, zastosowania i poradnik

Czym kierować się przy wyborze żywicy epoksydowej do włókna węglowego?

Wybór odpowiedniej żywicy epoksydowej do pracy z włóknem węglowym to proces niczym wybór odpowiedniego partnera w biznesie – musi być dopasowany do potrzeb i charakteru "współpracy". Podstawowym kryterium jest oczywiście przeznaczenie tworzonego elementu. Czy budujemy lekką ramę rowerową, element jachtu wyczynowego, czy może formę do kolejnych kompozytowych cudów techniki? Każde z tych zastosowań wymaga nieco innych właściwości od naszego epoksydowego pomocnika.

Kolejna sprawa to technika aplikacji. Czy planujemy laminowanie ręczne, infuzję próżniową, RTM (Resin Transfer Moulding) czy prepreg? Każda z tych metod ma swoje specyficzne wymagania co do lepkości żywicy i czasu jej utwardzania. Na przykład, przy infuzji potrzebujemy żywicy o bardzo niskiej lepkości, która łatwo penetruje strukturę włókna, niczym woda wsiąkająca w bibułę. Z kolei przy laminowaniu ręcznym, żywica może być nieco gęstsza.

Czasy utwardzania to kolejny ważny czynnik. Czy mamy do czynienia z małym, szybkim projektem, gdzie chcemy, aby element był gotowy w ciągu kilku godzin, czy z większą konstrukcją, która wymaga dłuższego czasu na ułożenie materiału? Długi czas żelowania daje nam więcej swobody i czasu na pracę, co jest kluczowe przy dużych, skomplikowanych elementach. Krótki czas jest idealny do produkcji seryjnej i mniejszych elementów, gdzie liczy się tempo.

Zobacz także: Żywica epoksydowa na schody zewnętrzne – Trwałość i Styl 2025

Wytrzymałość mechaniczna i termiczna to często parametry o krytycznym znaczeniu. Jeśli element będzie narażony na wysokie obciążenia lub temperatury, musimy wybrać żywicę o odpowiednio wysokich parametrach. Jak w życiu – jeśli budujemy coś, co ma przetrwać, musimy użyć materiałów z najwyższej półki. Parametry takie jak wytrzymałość na rozciąganie, ściskanie, zginanie, a także temperatura zeszklenia (Tg) są niczym świadectwo dojrzałości dla naszej żywicy – świadczą o jej "kvalifikacjach" do danej pracy.

Dodatkowe właściwości, takie jak odporność na promieniowanie UV, odporność chemiczna czy możliwość barwienia, mogą być istotne w zależności od specyfiki zastosowania. Elementy przeznaczone do użytku zewnętrznego potrzebują ochrony przed słońcem, a te mające kontakt z agresywnymi substancjami chemicznymi wymagają odpowiedniej odporności.

Niekiedy, równie ważne jak same parametry techniczne, są kwestie związane z bezpieczeństwem i łatwością użycia. Niektóre żywice mogą być bardziej drażniące lub wymagać specjalistycznych środków ochrony osobistej. Ważne jest również, czy żywica jest łatwa w przygotowaniu i aplikacji, czy wymaga skomplikowanych procedur.

Zobacz także: Alternatywy dla żywicy epoksydowej – co wybrać w 2025?

Warto również zwrócić uwagę na doświadczenia innych użytkowników i dostępność wsparcia technicznego. Forum internetowe czy konsultacja z producentem może rozwiać wiele wątpliwości i pomóc w wyborze optymalnego rozwiązania. Nie ma nic gorszego niż "utopienie" projektu w źle dobranym materiale.

Klucz do sukcesu tkwi w dokładnej analizie wymagań projektu i dopasowaniu do nich żywica epoksydowa do laminowania z włóknem węglowym pod kątem lepkości, czasu utwardzania, wytrzymałości i innych specyficznych właściwości. To jak dobór narzędzia do konkretnej pracy – młotek nie zastąpi wiertarki, a uniwersalna żywica może nie sprostać wyzwaniom zaawansowanego kompozytu.

Zobacz także: Ile kosztuje żywica epoksydowa? Sprawdź ceny 2025

Przyjmując perspektywę "eksperta z pola bitwy", pamiętajmy, że czas utwardzania to nie tylko "ile muszę czekać", ale też "ile mam czasu na spokojną pracę". Długi czas życia mieszaniny (pot life) to błogosławieństwo przy dużych elementach, ale przekleństwo przy szybkich naprawach.

Analizując dostępne dane, staje się jasne, że parametry takie jak stosunek użycia, lepkość i czasy żelowania są ściśle ze sobą powiązane i wpływają na to, jak żywica zachowa się podczas aplikacji i jak trwały będzie finalny produkt. Niska lepkość jest dobra do penetracji, ale może wymagać precyzyjniejszego dozowania.

Podsumowując, wybór odpowiedniej formuła epoksydowa to kluczowy krok w procesie tworzenia wytrzymałych i lekkich kompozytów. Należy brać pod uwagę technikę aplikacji, oczekiwany czas utwardzania, wymagane właściwości mechaniczne i termiczne, a także wszelkie dodatkowe wymagania specyficzne dla danego projektu. Nie ma "uniwersalnej" żywicy – jest tylko ta najlepiej dopasowana do Twoich potrzeb.

Zobacz także: Po jakim czasie druga warstwa żywicy epoksydowej?

Właściwości żywicy epoksydowej do laminowania z włóknem węglowym

Żywica epoksydowa do laminowania z włóknem węglowym to nie jest byle co z półki. To specjalistyczna kompozycja, której zadaniem jest ujarzmienie i wzmocnienie niezwykłych właściwości włókna węglowego. Jej kluczowe właściwości to jak "osobiste talenty" sportowca – każdy talent wpływa na końcowy wynik. Jedną z najważniejszych cech jest jej lepkość. Niska lepkość jest niczym dobry sprzymierzeniec w procesie laminowania – pozwala żywicy wniknąć w najdrobniejsze zakamarki tkaniny węglowej, eliminując puste przestrzenie i zapewniając pełne nasycenie. Wyobraź sobie, że wylewasz gęsty miód na suchy chleb – trudno mu wszędzie dotrzeć. Z żywicą o niskiej lepkości jest jak z wodą, która błyskawicznie wsiąka, zapewniając idealną impregnację.

Czas żelowania to kolejny, niezwykle ważny parametr. Określa on, jak długo mamy "okienko czasowe" na pracę z żywicą zanim zacznie ona twardnieć. Dla małych elementów i szybkich napraw, krótszy czas może być zaletą. Jednak przy dużych i skomplikowanych konstrukcjach, długi czas żelowania jest absolutnie niezbędny, dając czas na precyzyjne ułożenie materiału i wyeliminowanie pęcherzy powietrza. To jak przygotowanie wielopiętrowego tortu – potrzebujesz czasu na dokładne ułożenie każdej warstwy, zanim całość stężeje.

Wytrzymałość mechaniczna to oczywiście esencja wykorzystania włókna węglowego i żywicy epoksydowej. Ich synergiczne działanie tworzy materiał o niespotykanej sztywności i wytrzymałości przy jednoczesnym zachowaniu niskiej wagi. Wytrzymałość na rozciąganie, ściskanie, zginanie – to kluczowe "cyferki", które mówią nam, jak bardzo możemy obciążyć nasz kompozyt, zanim powie "dość". To jak parametry silnika samochodu sportowego – mówią nam, do czego jest zdolny.

Odporność na wilgoć to właściwość, która chroni kompozyt przed degradacją w wilgotnym środowisku. Żywica epoksydowa, utwardzając się, tworzy barierę, która uniemożliwia wniknięcie wody, co mogłoby prowadzić do osłabienia struktury materiału. Myśl o tym jak o wodoodpornej powłoce na drogim zegarku – chroni delikatny mechanizm wewnątrz.

Powierzchnia uzyskiwana po utwardzeniu również ma znaczenie. Wiele żywic epoksydowych dedykowanych do laminowania z włóknem węglowym zapewnia gładką i błyszczącą powierzchnię, która nie tylko estetycznie wygląda, ale także jest bardziej odporna na ścieranie i łatwiejsza do czyszczenia. To jak polerowany lakier na luksusowym samochodzie – dodaje blasku i funkcjonalności.

Formuła epoksydowa umożliwia utwardzanie w temperaturze pokojowej, co jest znaczącą zaletą, eliminując potrzebę specjalistycznego sprzętu grzewczego, często stosowanego przy innych typach żywic. To jak możliwość pieczenia ciasta w zwykłym piekarniku, zamiast potrzebowania pieca hutniczego. Jest to ogromne ułatwienie w procesie produkcji, zwłaszcza w mniejszych warsztatach czy przy produkcji prototypów.

Ważne jest również, aby wspomnieć o proporcjach mieszania składników żywicy i utwardzacza, często podawanych wagowo (np. 100:55). Precyzyjne odmierzenie proporcji jest absolutnie kluczowe dla prawidłowego utwardzenia i uzyskania optymalnych właściwości kompozytu. Błąd w dozowaniu może skutkować tym, że żywica nigdy nie utwardzi się całkowicie lub jej właściwości mechaniczne będą znacznie niższe niż deklarowane. To jak receptura na skomplikowane danie – jeśli źle odmierzysz składniki, efekt końcowy może być daleki od oczekiwanego.

Na koniec, warto podkreślić, że właściwości do laminowania z włóknem węglowym są wynikiem starannego opracowania formuła epoksydowa z myślą o specyficznych wymaganiach tej techniki. Wybór żywicy, która charakteryzuje się niską lepkością, odpowiednim czasem utwardzania i wysoką wytrzymałością mechaniczną, jest fundamentalny dla sukcesu każdego projektu kompozytowego.

Zastosowanie żywicy epoksydowej we włóknach węglowych

Żywica epoksydowa do włókna węglowego jest jak klej łączący superbohaterów w jedną, potężną drużynę – samodzielnie, włókno węglowe jest jedynie delikatną tkaniną, żywica, gdy jest odpowiednio dobrana, spaja je, tworząc kompozyt o nadzwyczajnych właściwościach. Obszar zastosowań tej technologii jest niezwykle szeroki i ciągle rosnący, napędzany poszukiwaniem materiałów lżejszych, mocniejszych i bardziej wytrzymałych.

Przemysł lotniczy i kosmiczny to chyba najbardziej oczywiste pole bitwy dla kompozytów z włóknem węglowym. W samolotach, żywica epoksydowa spaja elementy takie jak skrzydła, kadłuby czy stateczniki. Redukcja wagi przy jednoczesnym zachowaniu ogromnej wytrzymałości jest kluczowa dla oszczędności paliwa i zwiększenia zasięgu. W przemyśle kosmicznym, lekkość i odporność na ekstremalne warunki panujące w przestrzeni kosmicznej sprawiają, że kompozyty epoksydowo-węglowe są niezastąpione przy budowie satelitów, rakiet czy instrumentów naukowych. To jak przenoszenie się na kolejny poziom, gdzie liczy się każdy kilogram.

Przemysł motoryzacyjny coraz śmielej sięga po żywica epoksydowa do laminowania z włóknem węglowym, szczególnie w sektorze samochodów sportowych i luksusowych. Elementy karoserii, monokoki, felgi – wykonane z kompozytu węglowo-epoksydowego znacząco obniżają masę pojazdu, co przekłada się na lepsze osiągi, mniejsze zużycie paliwa i poprawę prowadzenia. To jak dieta dla samochodu – zrzuca zbędne kilogramy i staje się szybszy i zwinniejszy.

Sport i rekreacja to kolejna arena, na której kompozyty epoksydowo-węglowe święcą triumfy. Ramy rowerowe, kijki trekkingowe, kije golfowe, sprzęt narciarski, deski surfingowe – wszędzie tam, gdzie niska waga i wysoka sztywność są kluczowe. Dobra formuła epoksydowa w takim sprzęcie przekłada się na lepsze osiągi sportowca, pozwalając na szybsze, wyższe i bardziej precyzyjne ruchy. To jak gra na najwyższym poziomie z najlepszym możliwym sprzętem.

Przemysł stoczniowy wykorzystuje kompozyty epoksydowo-węglowe do budowy lekkich i wytrzymałych kadłubów jachtów wyścigowych czy elementów konstrukcyjnych statków. Odporność na korozję i warunki morskie jest tutaj kluczowa. To jak budowa statku, który ma płynąć szybciej i przetrwać najcięższe sztormy.

W medycynie, do laminowania z włóknem węglowym znajduje zastosowanie w produkcji protez, ortez czy stołów do badań obrazowych. Niska absorpcja promieniowania rentgenowskiego i CT, w połączeniu z wytrzymałością i lekkością, czynią te materiały idealnym wyborem w obszarze diagnostyki i rehabilitacji. To jak materiał, który pomaga ludziom wrócić do pełni sprawności.

Budownictwo i inżynieria lądowa również dostrzegają potencjał w kompozytach epoksydowo-węglowych. Mogą być stosowane do wzmocnienia konstrukcji betonowych, produkcji elementów mostów czy specjalistycznych zbrojeń. Ich wysoka wytrzymałość i odporność na korozję sprawiają, że są doskonałym materiałem do naprawy i wzmacniania istniejących struktur. To jak dodanie "super mocy" do tradycyjnych materiałów budowlanych.

Narzędzia i maszyny przemysłowe – również tutaj znajdziemy elementy wykonane z kompozytów epoksydowo-węglowych. Części robotów przemysłowych, elementy maszyn precyzyjnych – tam, gdzie wymagana jest sztywność, lekkość i odporność na zużycie. To jak "lekkie ramię" robota, które może poruszać się szybciej i dokładniej.

Widać zatem, że zastosowanie formuła epoksydowa z włóknem węglowym to nie jest przyszłość, to jest teraźniejszość, która rewolucjonizuje wiele dziedzin. Jej unikalne właściwości otwierają drzwi do tworzenia produktów, które wcześniej były niemożliwe do zrealizowania przy użyciu tradycyjnych materiałów. Kluczem do sukcesu w każdym z tych zastosowań jest odpowiedni dobór żywica epoksydowa do laminowania z włóknem węglowym pod kątem specyficznych wymagań danego projektu, tak aby synergia włókna i żywicy przyniosła oczekiwane rezultaty.

Przykład z życia: Widziałem kiedyś ramę rowerową wykonaną z kompozytu węglowo-epoksydowego, która była tak lekka, że zdawała się przeczyć prawom fizyki. Jej sztywność była imponująca, co przekładało się na niesamowitą dynamikę jazdy. To było namacalne potwierdzenie mocy tkwiącej w połączeniu włókna węglowego i dobrze dobranego żywica epoksydowa.

Inne studium przypadku: W przemyśle jachtowym, zastosowanie do laminowania z włóknem węglowym pozwoliło na budowę jachtów wyścigowych o niespotykanej wcześniej lekkości i wytrzymałości. Te jednostki są szybsze i bardziej odporne na obciążenia generowane przez siły wiatru i fal, co daje im znaczącą przewagę na regatach. To jak danie zawodnikowi skrzydeł.

Pytania i Odpowiedzi dotyczące Żywicy Epoksydowej do Włókna Węglowego

Co to jest żywica epoksydowa do włókna węglowego?

To specjalistyczny rodzaj żywicy epoksydowej zaprojektowany do impregnowania i spajania włókien węglowych, tworząc lekkie i wytrzymałe kompozyty. Jej właściwości są zoptymalizowane pod kątem adhezji do włókna węglowego, niskiej lepkości dla dobrego nasycenia oraz wysokiej wytrzymałości mechanicznej po utwardzeniu.

Jakie są kluczowe właściwości żywicy epoksydowej do laminowania z włóknem węglowym?

Kluczowe właściwości to niska lepkość, odpowiedni czas żelowania (pot life) i utwardzania, wysoka wytrzymałość mechaniczna (na rozciąganie, ściskanie, zginanie), dobra adhezja do włókna węglowego, odporność na wilgoć oraz często możliwość utwardzania w temperaturze pokojowej.

Czym różni się żywica epoksydowa do włókna węglowego od innych żywic epoksydowych?

Różni się przede wszystkim optymalizacją składu chemicznego pod kątem specyficznych wymagań pracy z włóknem węglowym. Ma zazwyczaj niższą lepkość dla lepszej impregnacji, precyzyjnie kontrolowane czasy utwardzania oraz wyższą adhezję do powierzchni włókna węglowego w porównaniu do standardowych żywic ogólnego zastosowania.

Gdzie najczęściej stosuje się kompozyty z żywicą epoksydową i włóknem węglowym?

Najczęstsze zastosowania to przemysł lotniczy i kosmiczny, motoryzacja (zwłaszcza samochody sportowe), produkcja sprzętu sportowego (rowery, narty, kije golfowe), przemysł stoczniowy, medycyna (protezy, sprzęt diagnostyczny) oraz budownictwo (wzmocnienia konstrukcji).

Jak prawidłowo wybrać żywicę epoksydową do mojego projektu z włóknem węglowym?

Wybór zależy od techniki aplikacji (laminowanie ręczne, infuzja), rozmiaru elementu (wpływa na potrzebny czas żelowania), wymagań dotyczących wytrzymałości mechanicznej i termicznej, środowiska pracy (wilgoć, promieniowanie UV) oraz budżetu. Zawsze warto zapoznać się ze specyfikacją techniczną produktu i w razie wątpliwości skonsultować się z producentem.