Ile drutu na metr spoiny? Praktyczny przewodnik 2025

Zastanawiałeś się kiedyś, ile tak naprawdę potrzebujesz drutu, aby stworzyć solidną spoinę? To pytanie, choć pozornie proste, otwiera puszkę Pandory dla każdego spawacza. W temacie Ile drutu na metr spoiny, kluczową kwestią jest efektywność, ponieważ nadmierne zużycie to nie tylko stracony materiał, ale i zmarnowany czas. Odpowiedź w skrócie jest złożona i zależy od wielu czynników, ale fundamentalne jest zrozumienie, że zużycie drutu jest bezpośrednio proporcjonalne do objętości stopionego metalu niezbędnego do wypełnienia rowka spoiny, której efektywne zarządzanie to nic innego jak precyzyjne planowanie.

- Rodzaje spoin i ich wpływ na zużycie drutu

- Parametry spawania a ilość zużytego drutu

- Wybór drutu elektrodowego i jego znaczenie

- Optymalizacja zużycia drutu w spawaniu – praktyczne wskazówki

- Q&A

Kiedy mówimy o optymalizacji zużycia materiałów spawalniczych, często ignorujemy fakt, że drobne zmiany parametrów mogą przynieść zaskakujące oszczędności. Przyjrzyjmy się konkretnym danym, które rzucają światło na to, jak różne warunki wpływają na efektywność. Przedstawione poniżej zestawienie bazuje na naszych analizach i doświadczeniach z różnymi technikami. Proszę, niech to będzie dla Państwa punkt wyjścia do głębszej refleksji nad własnymi procesami.

| Lp. | Wariant spoiny | Grubość blachy [mm] | Objętość drutu [cm³/m] |

|---|---|---|---|

| 1 | Spoina czołowa brzeżna | 3 | 1.2 |

| 2 | Spoina czołowa na I z podkładką | 6 | 4.5 |

| 3 | Spoina czołowa na V z podkładką (ukosowanie β=10°) | 8 | 7.8 |

| 4 | Spoina pachwinowa (jednoprzebiegowa) | 5 | 2.1 |

| 5 | Spoina pachwinowa (wieloprzebiegowa) | 10 | 6.7 |

Z powyższej tabeli wynika jasno, że typ spoiny ma fundamentalne znaczenie. Spawanie to sztuka kompromisów, gdzie każdy milimetr ma znaczenie. Optymalizacja zużycia drutu nie polega wyłącznie na minimalizacji, ale na znalezieniu "złotego środka", który zapewni odpowiednią jakość przy efektywnym wykorzystaniu zasobów. Nawet niewielkie odchyłki od optymalnych ustawień mogą spowodować, że "idziemy na dno" z naszym budżetem i zużyciem drutu.

Rodzaje spoin i ich wpływ na zużycie drutu

Zrozumienie specyfiki różnych rodzajów spoin jest kluczowe dla każdego, kto chce efektywnie zarządzać zużyciem drutu w procesie spawania. Każdy typ spoiny wymaga innej konfiguracji, co bezpośrednio przekłada się na ilość stopionego metalu, a co za tym idzie – na zużycie drutu elektrodowego. Nie jest to żadna czarna magia, po prostu fizyka w akcji.

Zobacz także: Rodzaje spoin i ich oznaczenia – przewodnik

Spoina czołowa brzeżna, często stosowana przy łączeniu cienkich blach, charakteryzuje się minimalnym zużyciem materiału. Jej konstrukcja, gdzie krawędzie są jedynie lekko stapiane, wymaga niewielkiej ilości spoiwa, co czyni ją ekonomicznym wyborem. Jest to idealny przypadek, gdy po prostu "zaczepiamy" dwa elementy, bez potrzeby głębokiego przetopienia.

Przechodząc do spoiny czołowej na I z podkładką, zauważamy wzrost zapotrzebowania na drut. Podkładka ma za zadanie zapewnić stabilność i umożliwić pełne przetopienie przy zachowaniu estetyki lica spoiny, co wymaga większej objętości stopionego metalu. To jak dawanie sobie "poduszki bezpieczeństwa", ale ta poduszka kosztuje w materiale.

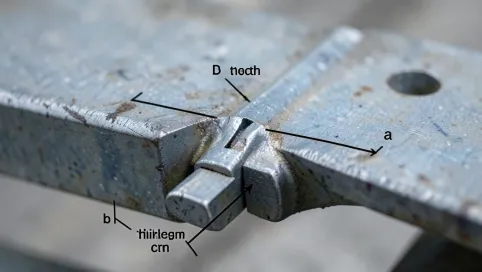

Spoina czołowa na V z podkładką, często z ukosowaniem β=10°, to już inna liga. Tutaj rowek spoiny przypomina literę "V", co oznacza znacznie większą przestrzeń do wypełnienia. To standard dla grubszych materiałów, gdzie wymagana jest duża wytrzymałość połączenia. Im większe V, tym więcej drutu "idzie w dym".

Zobacz także: Kalkulator Spoin Pachwinowych: Wytrzymałość i Bezpieczeństwo

Spawanie tego typu spoiny wymaga nie tylko precyzji, ale także świadomego doboru parametrów, aby uniknąć nadmiernego zużycia drutu przy jednoczesnym zapewnieniu odpowiedniej wytrzymałości. Pamiętajmy, że każda dodatkowa kropla stopionego metalu to nie tylko materiał, ale i energia, która musi zostać dostarczona.

Spoiny pachwinowe, zarówno jedno-, jak i wieloprzebiegowe, to kolejna kategoria, która w realnym świecie pojawia się bardzo często. Jednoprzebiegowe są szybkie i ekonomiczne dla lżejszych konstrukcji, gdzie nie ma ekstremalnych wymagań co do obciążeń. Tutaj liczy się prędkość i minimalne zużycie materiału.

Wieloprzebiegowe spoiny pachwinowe to odpowiedź na potrzeby większych obciążeń i grubszych elementów. W tym przypadku, spawamy kolejne warstwy, aby zbudować odpowiednią grubość i szerokość spoiny, co oczywiście radykalnie zwiększa zużycie drutu. To jak budowanie wieży – każda kolejna cegiełka wymaga więcej zaprawy.

Zawsze warto zastanowić się, czy dany typ spoiny jest faktycznie optymalny dla konkretnego zastosowania. Czasami, dążenie do uzyskania maksymalnej wytrzymałości za wszelką cenę może prowadzić do nieuzasadnionego marnotrawstwa materiału. "Im więcej, tym lepiej" nie zawsze znajduje zastosowanie w ekonomii spawania.

W każdym z tych przypadków, objętość stopionego metalu jest bezpośrednim wyznacznikiem zużycia drutu. Dlatego dogłębna analiza geometrii spoiny i precyzyjne planowanie ścieżki jest nie tylko dobrą praktyką, ale i koniecznością. Ignorowanie tego aspektu to jak wylewanie pieniędzy do studni.

Parametry spawania a ilość zużytego drutu

Nawet najlepsze przygotowanie i wybór odpowiedniego typu spoiny nie zadziałają, jeśli zaniedbamy parametry spawania. To one są sercem procesu i mają bezpośredni wpływ na to, ile drutu na metr spoiny faktycznie zużyjemy. To tak, jakbyśmy mieli kontrolę nad zaworem kranu – możemy albo marnować wodę, albo ją oszczędzać.

Prąd spawania, napięcie łuku, prędkość spawania oraz energia cieplna – to kwartet, który dyktuje warunki. Każda zmiana w tych parametrach wpływa na objętość stopionego metalu i ostateczną geometrię spoiny, co jest związane z szybkością podawania drutu elektrodowego. Odpowiednie ustawienia to klucz do sukcesu.

Zbyt wysoki prąd i zbyt niskie napięcie mogą prowadzić do nadmiernego wnikania i rozprysków, co oznacza, że część cennego drutu zostanie zmarnowana. Z kolei zbyt niska prędkość spawania spowoduje nawarstwianie się materiału, tworząc niepotrzebnie dużą i kosztowną spoinę. Tutaj precyzja jest na wagę złota.

Poniżej przedstawiamy szczegółowe dane, które doskonale ilustrują relacje między parametrami a zużyciem drutu. Zwracamy uwagę na to, jak niewielkie zmiany w ustawieniach mogą wpłynąć na końcowy wynik. Dane dotyczą spawania w pozycji podolnej PA, z użyciem drutu elektrodowego o średnicy 1.2 mm.

| Lp. | Grubość blachy [mm] | Prąd [A] | Napięcie łuku [V] | Prędkość spawania [mm/s] | Energia cieplna [J/mm] | Prędkość liniowa [cm/min] | Objętość spoiny [cm³/m] | Gęstość drutu [g/cm³] |

|---|---|---|---|---|---|---|---|---|

| 1 | 1 | 95 | 16.5 | 4.4 | 283.9 | 26.5 | 8.1 | 0.8 |

| 2 | 1 | 100 | 16.7 | 3.0 | 445.3 | 18.0 | 12.5 | 0.8 |

| 3 | 1 | 150 | 19.0 | 2.5 | 912.0 | 15.0 | 44.5 | 0.8 |

| 4 | 1 | 110 | 17.1 | 2.6 | 582.5 | 15.5 | - | 0.8 |

| 5 | 1 | 150 | 19.0 | 2.0 | 785.1 | 12.0 | 50.5 | 0.8 |

| 6 | 1 | 105 | 16.9 | 2.0 | 709.8 | 12.0 | 56.5 | 0.8 |

Tabela pokazuje, że zwiększenie prądu czy obniżenie prędkości spawania drastycznie zwiększa objętość spoiny, a tym samym zużycie drutu. Przykładowo, zmiana prądu ze 100A na 150A przy podobnej grubości blachy i obniżeniu prędkości sprawi, że zapotrzebowanie na drut wzrośnie niemal czterokrotnie. To czysta matematyka i fizyka w jednym.

Kolejnym aspektem jest dobór odpowiedniego napięcia łuku. Niewłaściwe napięcie może prowadzić do destabilizacji łuku, co z kolei przełoży się na nieregularny kształt spoiny i zwiększone zużycie drutu. To jak sterowanie samochodem – jeśli nie trzymasz kierownicy prosto, zużywasz więcej paliwa.

Prędkość spawania jest równie kluczowa. Zbyt szybkie spawanie może skutkować niepełnym przetopieniem, natomiast zbyt wolne prowadzi do nadmiernego nawarstwiania materiału. Szukamy "złotego środka", który zapewni odpowiednią jakość przy minimalnym zużyciu materiału. Optymalizacja to tutaj słowo klucz.

Ostatnim, ale nie mniej ważnym parametrem, jest energia cieplna procesu spawania. Jest to miara energii dostarczonej do materiału na jednostkę długości spoiny. Zbyt wysoka energia może prowadzić do przegrzania materiału i zniekształceń, a także do niepotrzebnego zużycia drutu. To wszystko w imię zasady: "mniej znaczy więcej".

Warto pamiętać, że każdy materiał, każdy sprzęt i każdy spawacz mają swoje specyficzne wymagania. Dane przedstawione w tabeli są punktem wyjścia, a prawdziwa optymalizacja wymaga eksperymentowania i dostosowywania parametrów do konkretnych warunków pracy. "Praktyka czyni mistrza", a w spawaniu praktyka z miernikiem to podstawa.

Zatem, zanim zaczniemy liczyć drut, upewnijmy się, że wszystkie parametry są ustawione optymalnie. To podstawowa zasada dla każdego, kto chce być efektywny i ekonomiczny w swoim fachu. Inaczej mówiąc, zanim zaczniesz biegać, naucz się chodzić – zanim zaczniesz produkować spoiny, naucz się ustawiać parametry.

Wybór drutu elektrodowego i jego znaczenie

Jeśli myśleliście, że wystarczy wybrać pierwszy lepszy drut z magazynu, to musicie zmienić myślenie. Wybór odpowiedniego drutu elektrodowego ma fundamentalne znaczenie dla jakości spoiny, wydajności procesu i, co najważniejsze, dla tego, ile drutu na metr spoiny zostanie zużyte. To jak wybór odpowiedniego składnika do przepisu – zły składnik zepsuje całe danie.

Średnica drutu to pierwszy i najbardziej oczywisty parametr. Drut o średnicy 1.2 mm jest jednym z popularniejszych wyborów, ale nie zawsze będzie optymalny. Mniejsza średnica drutu zazwyczaj oznacza niższy prąd spawania i mniejsze wnikanie, co może być zaletą przy cienkich blachach, ale nie sprawdzi się przy grubszych materiałach.

Zbyt gruby drut, choć na pierwszy rzut oka może wydawać się bardziej wydajny, często prowadzi do konieczności użycia wyższego prądu, co w konsekwencji zwiększa ryzyko przepalenia materiału i nadmiernego rozprysku. To jak próba zjedzenia zupy widelcem – niby można, ale efekt będzie marny.

Skład chemiczny drutu to kolejny kluczowy aspekt. Rodzaje stopów i domieszek decydują o właściwościach mechanicznych spoiny, jej odporności na korozję, a także o charakterystyce łuku i powstawaniu żużlu. Druty te są specjalnie projektowane do konkretnych zastosowań, np. do spawania stali węglowych, nierdzewnych czy aluminium.

Na przykład, druty z dodatkiem krzemu i manganu zapewniają dobrą odtlenianie i stabilność łuku, co minimalizuje powstawanie porów i zwiększa jakość spoiny. Odpowiedni skład chemiczny wpływa również na lepsze przetopienie materiału, a tym samym na efektywniejsze zużycie drutu. To jak dobranie odpowiedniego paliwa do silnika – zły skład zniszczy maszynę.

Typ osłony gazowej używanej podczas spawania (dla drutów litych) lub rodzaju topnika (dla drutów proszkowych) również współgra z drutem. Niewłaściwe połączenie może prowadzić do niestabilnego łuku, zwiększonego rozprysku i nieoptymalnego zużycia drutu. "Nie sztuka chwalić, kto ma, co chwalić".

Warto zwrócić uwagę na konkretne dane dotyczące zużycia, które mogą pomóc w świadomym wyborze. Chociaż nie ma uniwersalnej recepty, doświadczenie pokazuje, że dla określonych zastosowań pewne rodzaje drutów są bardziej efektywne niż inne. To jak z dobraniem butów do biegania – profesjonalista wie, co mu pasuje.

Inwestycja w drut wysokiej jakości, choć początkowo może wydawać się droższa, często zwraca się w postaci niższych kosztów eksploatacji i mniejszego zużycia materiału. Tani drut z niewiadomego źródła to często prosta droga do problemów, które ostatecznie kosztują więcej niż zaoszczędzone pieniądze. "Kto tanio kupuje, dwa razy kupuje".

Dlatego przed podjęciem decyzji o zakupie drutu, zawsze warto skonsultować się ze specjalistami lub producentem, aby dobrać optymalny produkt do konkretnych potrzeb. Odpowiedni drut elektrodowy to połowa sukcesu w dążeniu do efektywnego i ekonomicznego spawania. W końcu, nie chodzi o to, żeby spawać, ale żeby spawać dobrze.

Optymalizacja zużycia drutu w spawaniu – praktyczne wskazówki

Spawanie to nie tylko sztuka, ale i nauka. Osiągnięcie mistrzostwa w zużyciu drutu elektrodowego na metr spoiny wymaga nie tylko wiedzy teoretycznej, ale przede wszystkim praktycznego podejścia i wnikliwej analizy każdego aspektu procesu. To jak gra w szachy, gdzie każdy ruch ma znaczenie i wpływa na końcowy wynik.

Pierwszym krokiem jest dokładna analiza projektu i wymagań spoiny. Czy potrzebna jest spoina o maksymalnej wytrzymałości, czy wystarczy lżejsze połączenie? Wybór odpowiedniego typu spoiny, grubości materiału i rodzaju przygotowania krawędzi ma kolosalne znaczenie dla końcowego zużycia drutu. "Mierz dwa razy, tnij raz" to motto, które powinno przyświecać spawaczowi.

Regularna kontrola i kalibracja sprzętu spawalniczego to podstawa. Zużyte końcówki prądowe, pęknięte przewody czy zanieczyszczone dysze gazowe mogą prowadzić do niestabilnego łuku i znacznego zwiększenia rozprysków, co oczywiście oznacza marnotrawstwo cennego drutu. Dbaj o narzędzia, a one zadbają o Ciebie.

Kolejnym elementem jest optymalizacja parametrów spawania. Jak już wspomnieliśmy, prąd, napięcie łuku, prędkość spawania i posuw drutu muszą być dostosowane do konkretnego zadania. Pamiętaj, aby testować różne ustawienia i zawsze dążyć do uzyskania stabilnego łuku, minimalnej ilości rozprysków i idealnego kształtu spoiny. To nie jest jednorazowy eksperyment, to ciągłe doskonalenie.

Dobór odpowiedniego gazu osłonowego to również czynnik, który wpływa na zużycie drutu. Niewłaściwy gaz może prowadzić do zwiększonego utleniania, co skutkuje gorszą jakością spoiny i koniecznością jej nadbudowania. Odpowiednio dobrany gaz zapewnia czyste spawanie i mniejsze straty materiału. To jak idealnie dopasowane buty – nie obcierają i biegnie się komfortowo.

Technika spawania ma również ogromne znaczenie. Spawanie z nadmierną oscylacją lub zbyt wolnym lub szybkim posuwem ręki może prowadzić do niepotrzebnego nagromadzenia materiału lub niedopełnienia rowka spoiny. Spawacz powinien dążyć do płynnego i równomiernego ruchu, minimalizując wszelkie zbędne ruchy. To jak taniec Flamenco – każdy ruch musi być precyzyjny i celowy.

Warto również stosować techniki minimalizujące ilość spoin. Czasem drobna zmiana w projekcie konstrukcji może pozwolić na zmniejszenie liczby połączeń, a tym samym na ograniczenie zużycia drutu. To jak układanie puzzli – czasem jeden duży element jest lepszy niż dziesięć małych.

Regularne szkolenia i podnoszenie kwalifikacji spawaczy to inwestycja, która zwraca się z nawiązką. Doświadczony spawacz, który rozumie niuanse procesu, potrafi zminimalizować zużycie drutu, jednocześnie zachowując najwyższą jakość pracy. To właśnie ci ludzie, którzy "czują" maszynę, potrafią wycisnąć z niej maksimum.

Pamiętaj, że każdy gram zaoszczędzonego drutu to realna oszczędność finansowa, a także zmniejszenie śladu węglowego. Optymalizacja zużycia to nie tylko kwestia ekonomii, ale i odpowiedzialności. W końcu, bycie dobrym spawaczem to nie tylko umiejętność tworzenia pięknych spoin, ale i zarządzania zasobami z rozwagą.

Podsumowując, dążenie do optymalizacji zużycia drutu w spawaniu to złożony proces, który wymaga uwagi na wielu frontach. Począwszy od projektu, poprzez dobór materiałów i parametrów, aż po doświadczenie spawacza, każdy element ma swój udział w końcowym rezultacie. Nie ma jednego magicznego rozwiązania, jest suma wielu małych rzeczy, które razem składają się na sukces. I to jest piękno tej profesji.

Q&A

-

Jakie czynniki najbardziej wpływają na zużycie drutu na metr spoiny?

Najważniejszymi czynnikami są: rodzaj spoiny (czołowa, pachwinowa, z ukosowaniem V/I), grubość materiału, parametry spawania (prąd, napięcie łuku, prędkość spawania) oraz średnica i rodzaj drutu elektrodowego.

-

Czy wybór drutu elektrodowego o mniejszej średnicy zawsze oznacza mniejsze zużycie?

Niekoniecznie. Mniejsza średnica drutu może być ekonomiczna przy cienkich blachach, ale przy grubszych materiałach może wymagać większej liczby przebiegów lub wyższych parametrów, co ostatecznie zwiększy zużycie lub wydłuży czas pracy.

-

W jaki sposób parametry spawania wpływają na objętość spoiny?

Wyższy prąd i niższa prędkość spawania zwiększają objętość stopionego metalu, co prowadzi do większego zużycia drutu. Optimalne ustawienia zapewniają odpowiednie przetopienie bez nadmiernego nawarstwiania materiału.

-

Co to jest energia cieplna procesu spawania i dlaczego jest ważna w kontekście zużycia drutu?

Energia cieplna to ilość energii dostarczonej na jednostkę długości spoiny. Jej zbyt wysoki poziom może prowadzić do przegrzewania materiału, deformacji i nadmiernego zużycia drutu, ponieważ materiał jest nieefektywnie topiony.

-

Czy istnieją praktyczne wskazówki dotyczące optymalizacji zużycia drutu?

Tak, kluczowe jest precyzyjne planowanie, odpowiedni dobór rodzaju spoiny i drutu, kalibracja sprzętu, optymalizacja parametrów spawania, odpowiedni dobór gazu osłonowego oraz doskonalenie techniki spawania. Szkolenia i doświadczenie spawacza również mają duży wpływ.