Oznaczenie spoin na rysunkach technicznych 2025

W świecie precyzyjnego rzemiosła inżynieryjnego, gdzie każdy milimetr ma znaczenie, a niezawodność konstrukcji jest absolutnym priorytetem, oznaczenie spoin na rysunku staje się kluczowym elementem. Bez precyzyjnego języka symboli, komunikacja między projektantem a wykonawcą byłaby niemożliwa, a każda konstrukcja przypominałaby wieżę Babel. Mówiąc wprost – oznaczenie spoin na rysunku to kompleksowy system symboli i opisów, który w sposób jednoznaczny określa typ, geometrię, proces wykonania oraz wymagane kontrole dla każdej spoiny w konstrukcji.

- Rodzaje spoin i ich graficzne przedstawienie

- Kompleksowe elementy oznaczenia spoiny – 8 kluczowych punktów

- Kontrola NDT spoin na rysunkach – oznaczenia i symbole

- Q&A

Zapewnia to nie tylko spójność w dokumentacji, ale przede wszystkim bezpieczeństwo i trwałość gotowego produktu. Przyjrzyjmy się bliżej, jak ten system wpływa na jakość i efektywność pracy w przemyśle.

W zakresie oznaczania spoin na rysunkach technicznych, analiza danych z różnych projektów i branż ujawnia fascynujące wzorce i preferencje. Poniższa tabela przedstawia przegląd częstości występowania poszczególnych rodzajów spoin oraz preferowanych metod oznaczania w różnych sektorach.

| Branża | Dominujące typy spoin (procentowo) | Najczęściej pomijane punkty oznaczenia (liczba) | Średnia liczba kontroli NDT na spoinę |

|---|---|---|---|

| Motoryzacja | Czołowe (60%) | 2 (proces spawania) | 1.5 |

| Konstrukcje budowlane | Pachwinowe (75%) | 1 (dokładne wymiary) | 0.8 |

| Lotnictwo | Czołowe (80%), Inne (15%) | 0 | 3.2 |

| Energetyka | Czołowe (70%), Pachwinowe (25%) | 1 (lokalizacja montażu) | 2.1 |

Z danych w tabeli wynika, że branże o wyższych wymaganiach bezpieczeństwa, takie jak lotnictwo, rzadziej pomijają istotne punkty opisu spoiny i wykonują więcej kontroli NDT. To pokazuje, jak adaptuje się podejście do rysowania spoin do specyfiki danego sektora. Wpływa to znacząco na czas projektowania i koszt wykonania. Czy ta różnica w podejściu jest tylko kwestią przepisów, czy może odzwierciedla również specyfikę materiałów i technologii używanych w poszczególnych branżach? W dalszej części artykułu zagłębimy się w szczegóły, aby zrozumieć, dlaczego te różnice są tak istotne.

Zobacz także: Jak Obliczyć Grubość Spoiny? Poradnik 2025

Rodzaje spoin i ich graficzne przedstawienie

W polskim przemyśle, podobnie jak w większości systemów inżynieryjnych na świecie, spoiny dzielą się na trzy główne kategorie: spoiny czołowe, spoiny pachwinowe oraz spoiny specjalne (inne). Każda z nich ma swoje unikalne właściwości i zastosowania, co przekłada się na specyficzne metody ich graficznego przedstawienia na rysunkach technicznych. Jest to kluczowe dla jednoznacznej interpretacji dokumentacji i zapewnienia właściwego wykonania połączeń spajanych.

Spoiny czołowe

Spoiny czołowe (doczołowe) są tworzone przez połączenie elementów leżących w jednej płaszczyźnie, zapewniając pełne przetopienie i ciągłość materiału. Ich graficzne oznaczenie na rysunku jest zazwyczaj uproszczone, ponieważ przyjmuje się, że są one wykonywane na całej grubości łączonych elementów, chyba że zaznaczono inaczej. Przykłady obejmują spoiny I-owe, V-owe, X-owe, U-owe czy J-owe. Każdy z tych typów jest stosowany w zależności od grubości materiału i wymagań konstrukcyjnych. Na rysunkach technicznych oznaczenie spoiny czołowej zwykle sprowadza się do linii symbolizującej spoinę, z ewentualnym dodatkowym symbolem wskazującym na przygotowanie brzegów, na przykład, litera "V" w symbolu graficznym oznacza spoinę V-ową.

Spoiny pachwinowe

Spoiny pachwinowe są używane głównie do łączenia elementów pod kątem, najczęściej w konstrukcjach typu "T" lub "L", gdzie jeden element prostopadle styka się z powierzchnią drugiego. Charakteryzują się trójkątnym przekrojem i są niezwykle powszechne w budownictwie oraz konstrukcjach stalowych. Oznaczenie spoiny pachwinowej na rysunku jest również bardzo specyficzne – najczęściej jest to trójkąt, który może być prostokątny, równoramienny bądź oznaczony symbolem dwustronnej spoiny pachwinowej, czyli dwoma trójkątami. Bardzo często dodatkowo określa się grubość spoiny (a) i długość efektywną (L).

Zobacz także: Oznaczenie spoin na rysunku technicznym – symbole i normy

Spoiny inne (specjalne)

Kategoria "inne" obejmuje całe spektrum specjalistycznych spoin, które nie wpadają do głównych kategorii, takie jak spoiny punktowe, spoiny garbów, spoiny szczelinowe, spoiny otworowe, czy nawet spoiny nakładowe. Są to połączenia stosowane w specyficznych aplikacjach, gdzie tradycyjne metody spajania mogą być nieodpowiednie lub nieefektywne. Ich graficzne przedstawienie jest często bardziej złożone i wymaga szczegółowych symboli. Na przykład, spoiny punktowe oznacza się małym kółkiem, a spoiny szczelinowe i otworowe specjalnymi symbolami, które wskazują kształt i wymiary otworu lub szczeliny, w której ma być wykonana spoina. W przypadku tych spoin kluczowe jest również dokładne określenie ich rozmiarów i rozmieszczenia, co często wymaga podania współrzędnych lub wymiarów na rysunku technicznym.

Warto zwrócić uwagę na fakt, że polskie normy dotyczące oznaczenia spoin na rysunku (np. PN-EN ISO 2553) są zharmonizowane z normami międzynarodowymi. Daje to możliwość globalnej komunikacji technicznej i jest efektem ewolucji, która odchodzi od krajowych systemów na rzecz ujednoliconego, międzynarodowego języka. Te symbole, jako rodzaj wizualnego stenogramu, skracają czas potrzebny na zrozumienie skomplikowanych instrukcji i minimalizują ryzyko błędów. Przykładowo, ten sam symbol spoiny V-owej jest rozpoznawany zarówno w Warszawie, jak i w Tokio. To jak techniczny język esperanto, który każdy inżynier rozumie bez dodatkowego tłumaczenia – to naprawdę ułatwia sprawę, prawda?

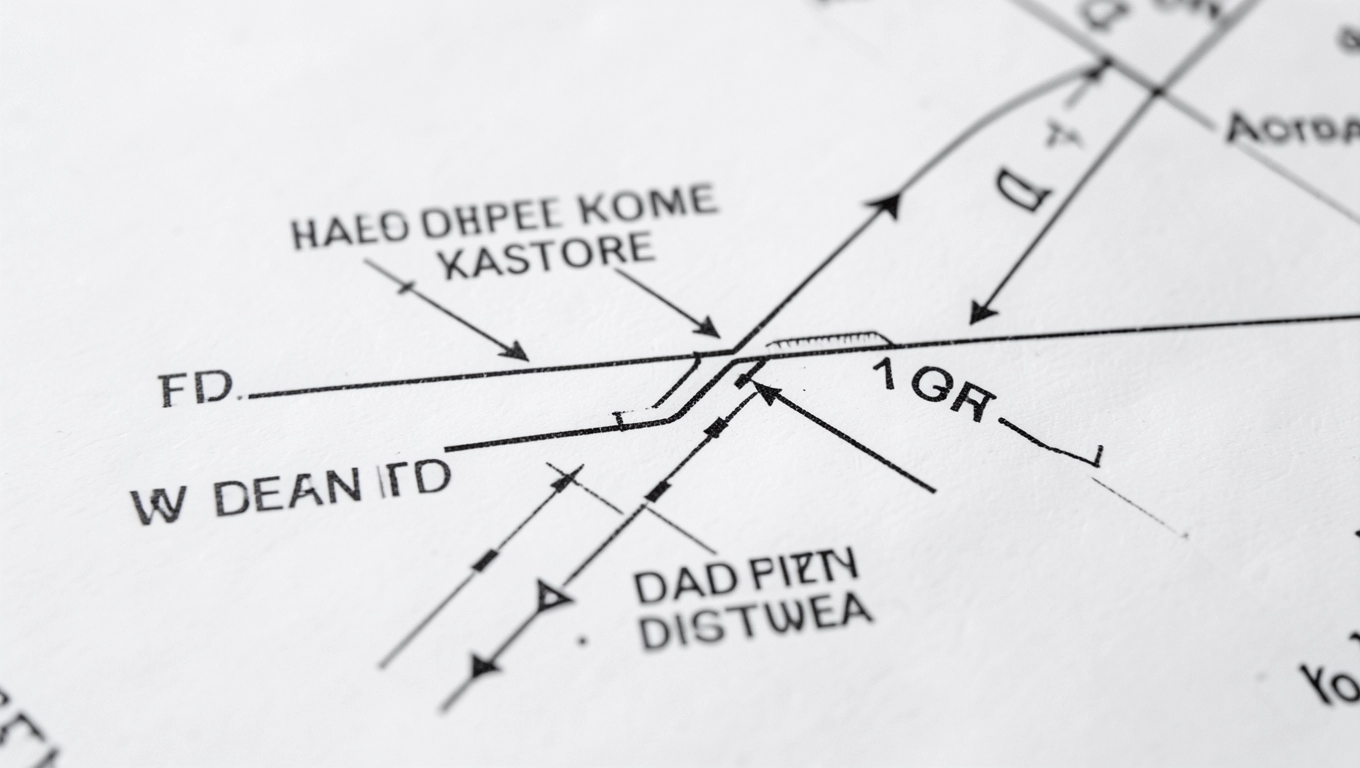

Graficzne przedstawienie spoin – szczegóły oznaczeń

Każda spoina, niezależnie od jej typu, jest przedstawiana na rysunku za pomocą linii odniesienia, która składa się z linii prowadzącej, linii bazowej oraz linii odniesienia spoiny. Na tej linii bazowej umieszczone są symbole podstawowe, modyfikujące i uzupełniające, które precyzują rodzaj spoiny, jej wymiary oraz wszelkie dodatkowe wymagania. Na przykład opis spoiny oznaczenia spoiny pachwinowej przerywanej może wyglądać „[10x45(65)]”, gdzie 10 oznacza liczbę odcinków, 45 długość odcinka, a 65 przerwę między odcinkami. Podstawowe symbole spoiny umieszcza się nad lub pod linią bazową, w zależności od tego, czy spoina ma być wykonana po stronie strzałki, czy po przeciwnej stronie. Ważne jest także, aby pamiętać o oznaczeniach dotyczących wykonania spoiny na całym obwodzie (symbol okręgu) lub na placu budowy (symbol chorągiewki), co dodatkowo precyzuje warunki wykonania. To jak precyzyjny przepis kulinarny, tyle że zamiast składników i instrukcji mamy materiały i procedury spawania.

Podsumowując, rodzaje spoin i ich graficzne przedstawienie stanowią fundament inżynierii spawalniczej. Zrozumienie tych symboli jest absolutnym wymogiem dla każdego, kto zajmuje się projektowaniem, wykonawstwem czy kontrolą elementów spawanych. Bez tego języka, każdy rysunek byłby jedynie zbiorem linii i kółek, pozbawionym sensu i wartości technicznej, czego oczywiście chcemy uniknąć, prawda? To gwarantuje, że projektowane i budowane konstrukcje są bezpieczne i trwałe.

Kompleksowe elementy oznaczenia spoiny – 8 kluczowych punktów

Kiedy mówimy o oznaczeniu spoin na rysunku, nie wystarczy jedynie narysować kreskę czy trójkąt. To znacznie bardziej złożony język, który składa się z precyzyjnych symboli i kodów, pozwalających na jednoznaczne przekazanie informacji o połączeniu spawanym. W systematyce inżynierii spawalniczej wyróżnia się 8 kluczowych punktów, które kompleksowo charakteryzują każdą spoinę. Chociaż w praktyce często spotyka się uproszczone oznaczenia z 4-5 punktami, zwłaszcza w mniej skomplikowanych konstrukcjach, pełen zestaw informacji jest niezbędny do opisania spoin złożonych lub krytycznych. Przedstawienie wszystkich elementów wraz z ilustracją pozwala na pełne zrozumienie tego złożonego systemu.

Punkt 1: Symbol podstawowy spoiny

To absolutna podstawa oznaczenia spoiny na rysunku. Symbol podstawowy graficznie reprezentuje typ spoiny – na przykład trójkąt dla spoiny pachwinowej, linia dla spoiny czołowej I-owej, czy litera "V" dla spoiny V-owej. Jest umieszczany na linii odniesienia i stanowi wizualny identyfikator kształtu przekroju spoiny. Bez niego, cała reszta oznaczenia byłaby pozbawiona kontekstu i mogłaby prowadzić do katastrofalnych pomyłek. To jak alfabet języka, który musimy poznać, zanim zaczniemy składać zdania.

Punkt 2: Wymiary spoiny

Po symbolu podstawowym, najważniejsze są wymiary. Do najważniejszych zalicza się grubość spoiny (a), długość spoiny (L), oraz ewentualnie długość i podział spoin przerywanych. W przypadku spoin pachwinowych, grubość (a) jest najczęściej stosowanym parametrem, podczas gdy dla spoin czołowych kluczowa może być głębokość przetopu. Wymiary te są podawane numerycznie obok symbolu, co pozwala wykonawcy na precyzyjne przygotowanie i wykonanie połączenia zgodnie z projektem. Dokładne wymiary decydują o wytrzymałości i trwałości konstrukcji.

Punkt 3: Uzbrojenie (symbol dodatkowy)

W niektórych przypadkach konieczne jest nadanie spoinie specjalnego kształtu powierzchni – na przykład licowanie spoiny, wykonanie spoiny wypukłej lub wklęsłej. Te dodatkowe symbole są umieszczane obok symbolu podstawowego, precyzując kształt powierzchni zewnętrznej spoiny. Zapewniają one optymalne właściwości mechaniczne i estetyczne, a także mogą wpływać na odporność na korozję. Ignorowanie tego punktu może prowadzić do niezgodności z wymaganiami technicznymi i awarii. To detale, które robią różnicę między dobrą robotą a fuszerką.

Punkt 4: Symbol wykończenia spoiny

Symbol wykończenia spoiny informuje o metodzie, jaką należy zastosować do obróbki powierzchni walca. Obejmuje to na przykład szlifowanie, frezowanie, obróbkę mechaniczną czy pozostawienie spoiny w stanie surowym. Ten symbol jest często umieszczany nad symbolem uzbrojenia, dając wykonawcy precyzyjne instrukcje dotyczące końcowej obróbki spoiny. Wpływa to na estetykę, funkcjonalność i odporność na zmęczenie. Może to być kluczowe, zwłaszcza gdy mówimy o elementach krytycznych.

Punkt 5: Symbol metody spawania

Ten punkt określa technologię spawania, która ma być zastosowana, np. metoda 111 (spawanie elektrodą otuloną), 135 (MAG), 141 (TIG) itp. Numer ten jest umieszczany na przedłużeniu linii bazowej, obok widocznych symboli spoiny. Użycie właściwej metody jest kluczowe dla uzyskania pożądanych właściwości mechanicznych spoiny. Jest to absolutnie niezbędne, aby proces był powtarzalny i przewidywalny. To jak wybór odpowiednich narzędzi do pracy – bez nich nic nie zrobisz jak należy.

Punkt 6: Specjalne wymagania (dodatkowe symbole lub tekst)

W tym miejscu inżynier może umieścić dodatkowe instrukcje lub wymagania, które nie mieszczą się w standardowych symbolach. Może to być na przykład informacja o konieczności wstępnego podgrzewania, ograniczeniach temperaturowych, czy specyficznych warunkach środowiskowych. Często są to krytyczne informacje, które mają bezpośredni wpływ na jakość i bezpieczeństwo spawania. Tego rodzaju „listy do mikołaja” dla spawacza są nieocenione dla zachowania jakości.

Punkt 7: Lokalizacja spoiny (strzałka odniesienia)

Strzałka odniesienia wskazuje dokładne miejsce, w którym spoina ma być wykonana. Jest to kluczowy element linii odniesienia i zapewnia precyzyjne umiejscowienie połączenia na konstrukcji. Symbol spoiny może być umieszczony nad linią bazową (spoina po stronie strzałki) lub pod nią (spoina po przeciwnej stronie). Jest to naprawdę fundament dla zrozumienia, gdzie w ogóle mamy zacząć spawać, bo inaczej to jak szukanie igły w stogu siana, prawda?

Punkt 8: Informacje dotyczące kontroli NDT

Jeśli spoina wymaga specjalnej kontroli nieniszczącej (NDT), informacje te są zawarte w tym punkcie. Stosuje się dwuliterowe kody, takie jak UT (badania ultradźwiękowe), RT (badania radiograficzne), PT (badania penetracyjne) czy MT (badania magnetyczno-proszkowe). Te kody są umieszczane na końcu linii odniesienia, nad lub pod nią, w zależności od usytuowania spoiny. Badania NDT są szczególnie ważne w konstrukcjach krytycznych, gdzie nawet najmniejsza wada może prowadzić do poważnych konsekwencji. To one decydują, czy spoina jest faktycznie tak dobra, jak wygląda.

Właściwe oznaczenie spoin na rysunku jest fundamentem skutecznej komunikacji w przemyśle. Niewłaściwe oznaczenia mogą prowadzić do opóźnień, kosztownych poprawek, a nawet poważnych awarii, stąd nacisk na precyzję i przestrzeganie norm. Pełne i rzetelne zastosowanie tych 8 kluczowych punktów to gwarancja bezpieczeństwa i wysokiej jakości wykonania.

Kontrola NDT spoin na rysunkach – oznaczenia i symbole

W świecie spawania, gdzie precyzja i bezpieczeństwo odgrywają kluczową rolę, sama świadomość oznaczenia spoin na rysunku to za mało. Często niezbędne jest potwierdzenie integralności spoiny poprzez kontrolę nieniszczącą (NDT – Non-Destructive Testing). Jest to nic innego jak zespół metod badania materiałów, które nie naruszają ich struktury i właściwości, a jednocześnie pozwalają wykryć ewentualne wady wewnętrzne lub powierzchniowe. Kiedy wymagana jest taka specjalna kontrola, informacja ta musi być jasno i precyzyjnie naniesiona na rysunku technicznym, aby wykonawca oraz inspektorzy mieli pełną jasność co do zakresu i rodzaju wymaganych badań. Te informacje są zazwyczaj umieszczane w punkcie 8 kompleksowego oznaczenia spoiny, a do ich „rozszyfrowania” służą specjalne dwuliterowe kody.

Dlaczego kontrola NDT jest tak ważna?

Kontrola NDT to jak prześwietlenie rentgenowskie dla spoin. Spoiny, zwłaszcza te w konstrukcjach krytycznych – jak mosty, rurociągi wysokociśnieniowe, czy elementy samolotów – muszą być absolutnie niezawodne. Nawet niewielka wada, niewidoczna gołym okiem, może w warunkach eksploatacyjnych doprowadzić do pęknięcia i katastrofy. Badania NDT pozwalają wykryć takie defekty jak pęknięcia, porowatość, brak przetopu czy wtrącenia niemetaliczne, zanim konstrukcja zostanie oddana do użytku. Ma to bezpośrednie przełożenie na bezpieczeństwo i trwałość. Nie kontrolujesz? Cóż, licz się z tym, że będziesz później płakał i płacił.

Symboliczne oznaczenia kontroli NDT na rysunkach

Gdy na rysunku technicznym pojawia się potrzeba kontroli NDT, w punkcie 8 oznaczenia spoiny, obok liter A, B lub X (określających poziom jakości), umieszcza się dwuliterowy symbol metody. Poniżej przedstawiono najczęściej spotykane symbole i ich znaczenie:

RT – Badania Radiograficzne (rentgenowskie): To najbardziej znana metoda, która wykorzystuje promienie X lub gamma do tworzenia obrazu wnętrza spoiny. Jest wyjątkowo skuteczna w wykrywaniu wad objętościowych, takich jak pęcherze gazu, wtrącenia żużla, czy braki przetopu. Wyniki są analizowane na kliszy lub cyfrowo. Badania RT są często wymagane w branżach takich jak energetyka, przemysł chemiczny czy lotnictwo, gdzie niezawodność jest krytyczna.

UT – Badania Ultradźwiękowe: Metoda ta wykorzystuje fale ultradźwiękowe do detekcji wad wewnętrznych. Fale są emitowane przez głowicę i odbijają się od ewentualnych nieciągłości w materiale, a odbicie jest analizowane na ekranie. Badania UT są szybkie, precyzyjne i nie wymagają stosowania szkodliwego promieniowania. Są powszechnie używane do kontroli spoin w konstrukcjach stalowych, rurociągach i elementach maszyn. Ich zaletą jest możliwość szybkiego skanowania dużych obszarów.

MT – Badania Magnetyczno-Proszkowe: Ta metoda jest stosowana do wykrywania wad powierzchniowych i podpowierzchniowych w materiałach ferromagnetycznych. Polega na namagnesowaniu spoiny i posypaniu jej drobnym proszkiem magnetycznym, który gromadzi się wokół miejsc, gdzie występują nieciągłości. Badania MT są szybkie i stosunkowo tanie, stąd ich szerokie zastosowanie w kontroli wielu elementów.

PT – Badania Penetrantowe (barwnikowe): Metoda PT służy do wykrywania wad otwartych na powierzchni. Polega na naniesieniu barwnego penetrantu na powierzchnię spoiny, który wnika w ewentualne pęknięcia. Po usunięciu nadmiaru penetrantu nanosi się wywoływacz, który wyciąga barwnik z wad, uwidaczniając je. Jest to prosta i efektywna metoda, często stosowana do kontroli spawów w branży lotniczej i motoryzacyjnej.

VT – Badania Wizualne: To podstawowa i najczęściej stosowana kontrola, choć często niedoceniana. Polega na oględzinach spoiny gołym okiem lub za pomocą lup, mikroskopów i endoskopów. Pozwala wykryć wady powierzchniowe, takie jak pęcherze, podcięcia, pęknięcia, niezgodności kształtu czy też wady wymiarowe. Badanie VT jest zawsze pierwszym etapem przed przystąpieniem do innych, bardziej zaawansowanych badań NDT. Często to najłatwiejsza metoda, pozwalająca odsiać od razu złe spawanie.

LT – Badania Szczelności: Stosowane do wykrywania nieszczelności w zbiornikach, rurociągach i innych elementach, które mają zawierać płyny lub gazy. Może polegać na zastosowaniu próby ciśnieniowej z wykorzystaniem mydła (wytwarzania piany), helu czy też bardziej zaawansowanych metod. Jest kluczowa dla zapewnienia bezpieczeństwa w przemyśle chemicznym i paliwowym.

ET – Badania Prądami Wirowymi: Wykorzystywane do detekcji wad powierzchniowych i podpowierzchniowych w materiałach przewodzących prąd elektryczny. Cewka indukcyjna wytwarza zmienne pole magnetyczne, które indukuje prądy wirowe w materiale. Zmiany w tych prądach, spowodowane przez wady, są detekowane i analizowane. Metoda ta jest szczególnie przydatna w kontroli rur, prętów i blach.

Jakie są poziomy jakości NDT?

Standardowo, normy określają również poziomy jakości dla badań NDT, często oznaczane literami A, B, C i D (lub w niektórych systemach 1, 2, 3, 4). Poziom A oznacza najwyższą jakość i najniższą tolerancję na wady, podczas gdy poziom D dopuszcza najwięcej nieciągłości. Na rysunku oznaczenie spoin na rysunku może zawierać na przykład kod "UT B", co oznacza, że spoinę należy poddać badaniom ultradźwiękowym na poziomie jakości B.

Pamiętaj, że poprawne i kompleksowe oznaczenie spoin na rysunku, wraz z informacjami o kontroli NDT, to podstawa każdego solidnego projektu inżynieryjnego. Ignorowanie tych standardów to jak gra w rosyjską ruletkę z bezpieczeństwem konstrukcji. Daje pełen obraz wymagań. Zapewnia, że każdy, od projektanta po spawacza i inspektora, mówi tym samym językiem technicznym. To dzięki temu powstają konstrukcje trwałe, bezpieczne i niezawodne, które służą nam przez lata – to prawdziwy majstersztyk inżynierii!

Q&A

P: Czym jest Oznaczenie spoin na rysunku?

O: Oznaczenie spoin na rysunku to kompleksowy system symboli i opisów, który w sposób jednoznaczny określa typ, geometrię, proces wykonania oraz wymagane kontrole dla każdej spoiny w konstrukcji, zapewniając bezpieczną i trwałą komunikację między projektantem a wykonawcą.

P: Dlaczego Oznaczenie spoin na rysunku jest tak ważne?

O: Oznaczenie spoin jest kluczowe dla zapewnienia spójności w dokumentacji, minimalizowania ryzyka błędów wykonawczych i gwarantowania bezpieczeństwa oraz trwałości gotowej konstrukcji, a także eliminuje nieporozumienia między stronami procesu produkcyjnego.

P: Jakie są główne kategorie spoin?

O: Główne kategorie spoin to spoiny czołowe (doczołowe), spoiny pachwinowe oraz spoiny specjalne (inne), każda z nich ma swoje specyficzne zastosowania i graficzne przedstawienie na rysunkach technicznych.

P: Ile kluczowych punktów zawiera kompleksowe oznaczenie spoiny?

O: Kompleksowe oznaczenie spoiny zawiera 8 kluczowych punktów, które precyzyjnie charakteryzują każdą spoinę; są to: symbol podstawowy, wymiary, uzbrojenie, symbol wykończenia, metoda spawania, specjalne wymagania, lokalizacja i informacje o kontroli NDT.

P: Co oznaczają symbole kontroli NDT na rysunkach?

O: Symbole kontroli NDT (Non-Destructive Testing), takie jak RT (radiograficzne), UT (ultradźwiękowe), MT (magnetyczno-proszkowe) czy PT (penetrantowe), określają rodzaj badań nieniszczących, które mają być przeprowadzone na spoinie w celu wykrycia ewentualnych wad i zapewnienia jej integralności.