Linia identyfikacyjna spoiny: Co to znaczy? 2025

W świecie inżynierii i budownictwa, gdzie precyzja i bezpieczeństwo odgrywają kluczową rolę, linia identyfikacyjna spoiny staje się swego rodzaju językiem technicznym. To nie tylko kreska na rysunku, ale precyzyjny kod, który przekazuje kluczowe informacje na temat wykonania połączenia. W istocie, linia identyfikacyjna spoiny to graficzne przedstawienie szczegółów technicznych spawu, informujące o jego rodzaju, wymiarach, a nawet metodzie wykonania. Przeniknijmy w głąb tego fascynującego zagadnienia i odkryjmy, dlaczego ta pozornie prosta kreska ma tak ogromne znaczenie w procesie produkcji.

- Symbole i znaczenie linii identyfikacyjnych spoin

- Linia identyfikacyjna a przygotowanie materiału do spawania

- Kształt lica spoiny a linia identyfikacyjna

- Zastosowanie linii identyfikacyjnej w rysunkach spawów

- Q&A

Kiedy spojrzymy na rysunki techniczne, łatwo zauważyć, że spoiny to nie tylko przypadkowe połączenia, ale precyzyjnie zaprojektowane elementy konstrukcyjne. Każde połączenie wymaga specyficznego podejścia, a jego jakość bezpośrednio wpływa na trwałość i bezpieczeństwo całej konstrukcji. Zrozumienie, co kryje się za linią identyfikacyjną spoiny, jest więc nie tylko domeną inżynierów, ale w pewnym sensie, każdego, kto ceni solidność i rzetelność w budownictwie.

| Aspekt | Typ A: Połączenia stalowe konstrukcyjne | Typ B: Spoiny rurociągowe wysokociśnieniowe | Typ C: Spoiny precyzyjne do zastosowań lotniczych |

|---|---|---|---|

| Grubość materiału (mm) | 5-30 | 10-50 | 0.5-5 |

| Wymagane przygotowanie krawędzi | Ukosowanie (V, X) | Podwójne ukosowanie, czyszczenie chemiczne | Precyzyjne frezowanie, ultradźwiękowe czyszczenie |

| Typowe wady (%) | Porowatość: 5-8, Pęknięcia: 1-3 | Braki przetopu: 2-4, Wtrącenia: 1-2 | Mikropęknięcia: <0.1, Deformacje: <0.5 |

| Typowe koszty materiałów (USD/m) | 15-30 | 40-80 | 100-300+ |

| Czas realizacji (godz./m) | 1.5-3 | 3-6 | 5-15+ |

Powyższa tabela przedstawia porównanie trzech różnych typów spawania, z których każdy ma swoje unikalne wymagania i wskaźniki błędów. Na przykład, podczas gdy typowe połączenia stalowe konstrukcyjne mogą tolerować pewien poziom porowatości, spoiny stosowane w przemyśle lotniczym wymagają niemal zerowej tolerancji na wady ze względu na krytyczność zastosowania. Takie podejście do szczegółowości i precyzji jest fundamentem niezawodności inżynieryjnej. Wykres poniżej pozwala na wizualizację kosztów materiałów w tych różnorodnych zastosowaniach.

Z tych danych widać, że koszt materiałów rośnie wykładniczo wraz ze wzrostem wymagań precyzji i bezpieczeństwa, co naturalnie przekłada się na złożoność i koszt całego procesu spawalniczego. Niekiedy pozornie drobne detale, jak chociażby dokładność przygotowania krawędzi, mają ogromny wpływ na końcową jakość i niezawodność, co jest absolutnie kluczowe w sektorach, gdzie błędy są niedopuszczalne.

Zobacz także: Jak Obliczyć Grubość Spoiny? Poradnik 2025

Symbole i znaczenie linii identyfikacyjnych spoin

W dokumentacji technicznej, świat spoin jest opisany uniwersalnym językiem symboli. Dwa główne podejścia do rysowania spawów w przekrojach to symboliczne wymiarowanie oraz szczegółowe przedstawienie zarysu krawędzi. Spawanie to proces, gdzie dwa kawałki materiału, o podobnym składzie chemicznym, są łączone za pomocą materiału z elektrody topliwej, również o zbliżonym składzie. Całość najczęściej następuje za pośrednictwem łuku elektrycznego lub palnika acetylenowo-tlenowego, co czyni te połączenia nierozłącznymi – praktycznie niemożliwymi do rozdzielenia bez ich uszkodzenia.

Kiedy inżynier projektuje konstrukcję, rzadko rysuje każdy mikrometr spoiny. Zamiast tego, używa symboli spawalniczych, które są niczym skrócony zapis gigabajtów informacji. Symbol spoiny umieszczony na linii identyfikacyjnej spoiny wskazuje typ spoiny, jej przybliżony kształt lica, a nawet wymiary. To jak magiczny kod dla spawacza, który na jego podstawie wie, jak przygotować materiał i jak wykonać spaw, aby konstrukcja była bezpieczna i trwała.

W praktyce, oznaczenia spoin są kluczowe dla uniknięcia błędów i zapewnienia, że każdy element jest wykonany zgodnie z projektem. Bez precyzyjnego symbolu, spawacz musiałby zgadywać, a to w inżynierii jest ostatnią rzeczą, którą chcemy robić. Wyobraźmy sobie most budowany bez dokładnych instrukcji – katastrofa murowana, prawda? A przecież każda spoina to miniaturowy mostek między dwoma elementami metalowymi.

Zobacz także: Przelicznik spoiny Z na A: Zrozumienie wymiarów 2025

Standardowe oznaczenia spoin dotyczą chociażby kształtu lica – czy ma być płaskie, wypukłe, czy wklęsłe. To wszystko ma znaczenie dla wytrzymałości i estetyki połączenia. Lico spoiny to jej widoczna powierzchnia, która często jest weryfikowana pod kątem poprawności wykonania. Projektant, za pomocą symboli, może przekazać bardzo precyzyjne wymagania, co jest nieocenione w procesie produkcyjnym. Wyobraź sobie, że spawasz element, który będzie narażony na silne wibracje. Kształt lica ma tu ogromne znaczenie dla rozkładu naprężeń. Zatem, zrozumienie, co oznacza linia identyfikacyjna spoiny na rysunku, jest po prostu esencją efektywnej produkcji.

W tabeli poniżej przedstawiono przykładowe typy spoin i ich zastosowania. Każda pozycja w tej tabeli to zbiór kluczowych danych, które odzwierciedlają zarówno wymagania, jak i konsekwencje dla spawacza i jakości. To pokazuje, jak symboliczna linia identyfikacyjna spoiny skondensować może ogrom informacji. Patrząc na to, jak różne spoiny wpływają na proces, można dostrzec złożoność, którą prosty symbol potrafi przekazać.

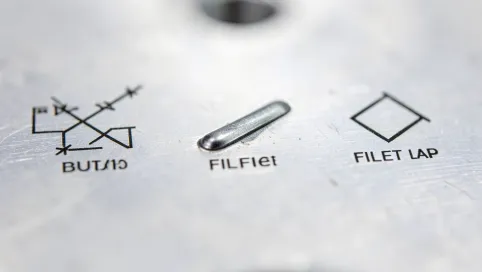

| Typ Spoiny | Symbol Graficzny | Charakterystyka | Typowe Zastosowanie |

|---|---|---|---|

| Spoina czołowa (V) | V-kształtny symbol | Wysoka wytrzymałość, pełne przetopienie materiału, wymaga ukosowania krawędzi | Konstrukcje nośne, rurociągi, zbiorniki ciśnieniowe |

| Spoina pachwinowa | Trójkątny symbol | Prosta w wykonaniu, stosowana w połączeniach nakładkowych i kątowych | Konstrukcje ramowe, wzmocnienia, elementy mocujące |

| Spoina brzegowa | L-kształtny symbol | Łączenie krawędzi cienkich blach, nie wymaga przygotowania krawędzi | Cienkościenne konstrukcje, elementy ozdobne |

| Spoina punktowa | Okrągły symbol | Szybkie łączenie blach, tworzy pojedyncze punkty spawu | Przede wszystkim w przemyśle samochodowym, do łączenia karoserii |

| Spoina otworowa | Kwadratowy symbol | Wzmacnianie połączeń zakładkowych, wypełnianie otworów | Elementy mocujące, połączenia wielowarstwowe |

Linia identyfikacyjna a przygotowanie materiału do spawania

Linia identyfikacyjna spoiny to nie tylko informacja o tym, jak spoina ma wyglądać, ale przede wszystkim o tym, jak przygotować materiał. Bez odpowiedniego przygotowania, nawet najlepiej zaprojektowana spoina okaże się niewystarczająca. Spawany materiał o grubości 2-4 mm zazwyczaj nie wymaga skomplikowanego ukosowania, ale kluczowe jest dokładne oczyszczenie powierzchni z zanieczyszczeń, zwłaszcza tlenków metali. To podstawowa zasada gwarantująca jakość połączenia, o czym niestety często się zapomina, skupiając się tylko na samym procesie spawania.

Przykładowo, weźmy aluminium. To materiał, który przysparza spawaczom niemałych trudności. Jego powierzchnia błyskawicznie pokrywa się tlenkami, których temperatura topnienia wynosi około 2072°C. To znacznie więcej niż temperatura topnienia samego aluminium (660°C). Taka różnica drastycznie utrudnia spawanie i wymaga specjalistycznego sprzętu oraz precyzyjnego oczyszczania, aby zapewnić prawidłowe stopienie materiału. Widzicie, to nie bułka z masłem.

Przygotowanie materiału spawanego różni się w zależności od jego grubości. Cienka blacha to jedno, a gruby element konstrukcyjny to zupełnie co innego. Linie identyfikacyjne na rysunku dokładnie wskazują, czy konieczne jest ukosowanie krawędzi, wiercenie otworów pod spoiny otworowe, czy może inne zabiegi. To jak przepis kulinarny – bez odpowiedniego przygotowania składników, nawet najlepszy kucharz nie stworzy mistrzowskiego dania. To wszystko składa się na fundamentalne zrozumienie, co oznacza linia identyfikacyjna spoiny w kontekście praktycznym.

W przemyśle, gdzie liczy się każda minuta i każdy milimetr, niedokładne przygotowanie materiału może skutkować catastrophicznymi konsekwencjami. Powiem szczerze, widziałem na własne oczy, jak błędne przygotowanie krawędzi doprowadziło do pęknięcia konstrukcji, co kosztowało fortunę i opóźniło projekt. Wszystko przez małe niedociągnięcie, które na rysunku było jasno wskazane, ale na etapie realizacji ktoś po prostu to zignorował. Właśnie dlatego tak ważne jest, aby projektant precyzyjnie określił w linii identyfikacyjnej spoiny wszystkie wymagania dotyczące przygotowania materiału. To oszczędza czas, pieniądze i, co najważniejsze, ludzkie życie. Pamiętaj, diabeł tkwi w szczegółach!

Kształt lica spoiny a linia identyfikacyjna

Linia identyfikacyjna spoiny nie tylko wskazuje na rodzaj połączenia i sposób przygotowania materiału, ale także na kształt lica spoiny. Dodatkowe oznaczenia na linii identyfikacyjnej precyzują, czy lico ma być płaskie, wypukłe, czy też wklęsłe. Niby drobiazg, a jednak ma ogromne znaczenie dla wytrzymałości mechanicznej i estetyki końcowego produktu. Płaskie lico często jest wymagane ze względów estetycznych lub tam, gdzie elementy muszą ściśle do siebie przylegać, podczas gdy wypukłe lico może zwiększyć wytrzymałość w miejscach narażonych na dynamiczne obciążenia.

Wypukłe lico spoiny, chociaż często postrzegane jako oznaka „solidnego” spawu, nie zawsze jest optymalnym rozwiązaniem. W niektórych przypadkach, jego kształt może prowadzić do koncentracji naprężeń na krawędziach spoiny, co paradoksalnie może zmniejszyć jej faktyczną wytrzymałość zmęczeniową. Z drugiej strony, wklęsłe lico, choć estetycznie mniej widoczne, może być bardziej korzystne w środowiskach, gdzie wymagana jest odporność na korozję, ponieważ redukuje miejsca do gromadzenia się wilgoci i zanieczyszczeń. Inżynier musi dokładnie przemyśleć te aspekty, zanim umieści dany symbol na rysunku.

Można by pomyśleć, że kształt lica to tylko kwestia wyglądu, ale nic bardziej mylnego. Wyobraźmy sobie konstrukcję, która musi wytrzymać lata w trudnych warunkach atmosferycznych. Wklęsłe lico może znacząco przedłużyć żywotność takiej spoiny, minimalizując ryzyko korozji szczelinowej. A to już ma realne przełożenie na koszty utrzymania i bezpieczeństwo. Zatem, kiedy linia identyfikacyjna spoiny wskazuje na konkretny kształt lica, nie jest to kaprys projektanta, lecz świadoma decyzja inżynierska mająca na celu optymalizację właściwości połączenia.

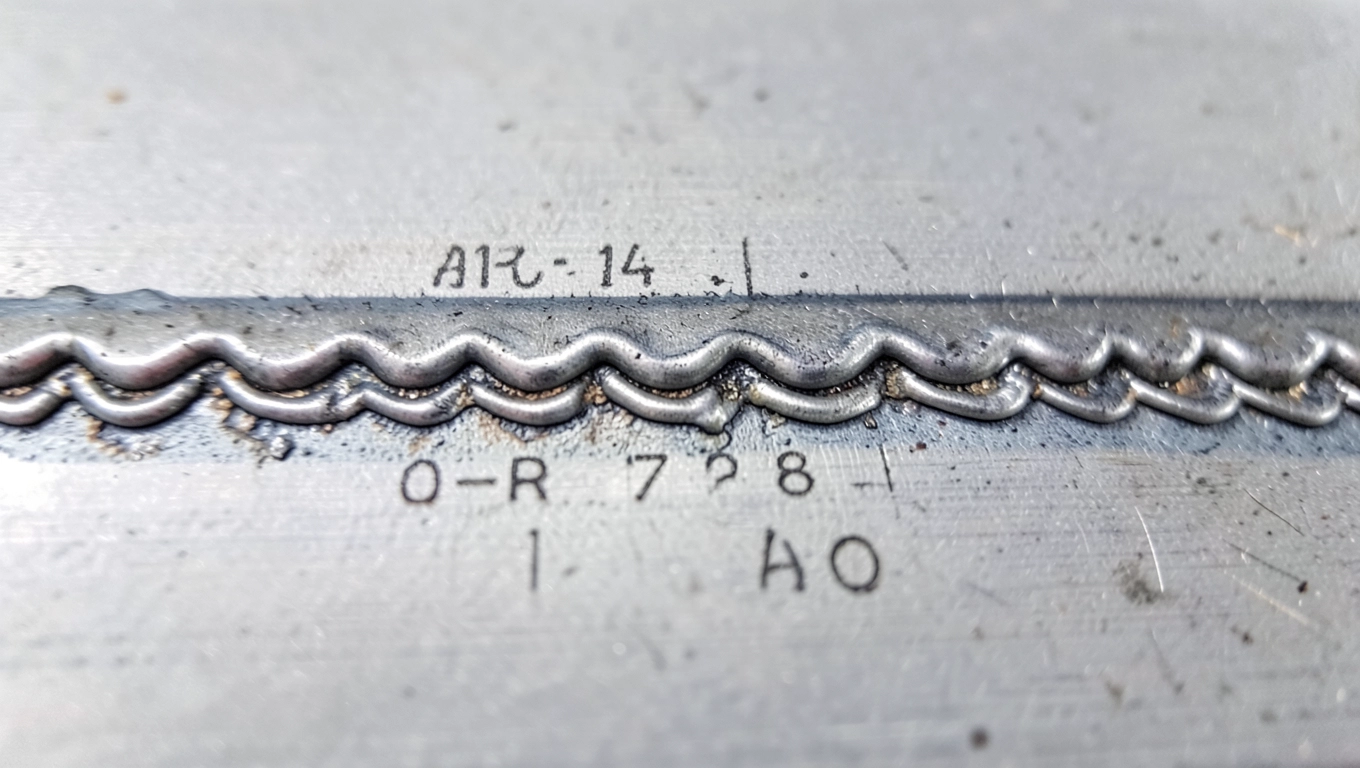

Często kontrola jakości spoiny rozpoczyna się właśnie od weryfikacji kształtu lica. Prosty wzrokowy ogląd pozwala ocenić, czy spawacz postępował zgodnie z instrukcjami zawartymi w symbolu. Jeśli lico jest niezgodne z normą, może to być sygnał, że proces spawania nie przebiegał prawidłowo, co może skutkować ukrytymi wadami wewnątrz. To, co oznacza linia identyfikacyjna spoiny w kontekście kształtu lica, jest więc nie tylko wytyczną dla spawacza, ale także punktem odniesienia dla inspektora jakości, co podkreśla jej uniwersalne znaczenie w całym cyklu życia produktu. To jak z tortem – jak wygląda z zewnątrz, często mówi nam, co jest w środku, prawda?

Zastosowanie linii identyfikacyjnej w rysunkach spawów

W dokumentacji technicznej, rysunki spawów są sercem każdego projektu. Stosuje się dwa główne sposoby ich przedstawiania w przekrojach. Pierwszy z nich, często pokazywany w literaturze branżowej, polega na zaznaczeniu zarysu krawędzi spawanych cienką linią, natomiast sama spoina jest pogrubiona. To podstawowa reprezentacja, która pozwala na szybkie zorientowanie się w geometrii połączenia.

Drugi sposób to użycie symboli linii identyfikacyjnej, które są bardziej uniwersalne i skondensowane. To niczym język migowy dla inżynierów i spawaczy. Linia identyfikacyjna jest główną linią odniesienia, od której odchodzą wszystkie symbole opisujące spoinę. Może ona być narysowana pod kątem do linii bazowej, wskazując na konkretne miejsce spawania, co sprawia, że jest niezwykle precyzyjna.

Zastosowanie linii identyfikacyjnej spoiny na rysunku to absolutna konieczność w nowoczesnym przemyśle. Wyobraźmy sobie, że projektujemy element konstrukcyjny, który ma być spawany w kilku miejscach, każde z nich wymaga innej spoiny i innego przygotowania. Bez jasnego systemu symboli, rysunek stałby się chaosem. Linia identyfikacyjna uporządkowuje te informacje, tworząc klarowną instrukcję. To jak dyrygent, który prowadzi orkiestrę spawaczy, aby każdy zagrał swoją partię idealnie.

Jednym z kluczowych aspektów rysunków technicznych jest również wskazanie strony spawania. Symbol spoiny może być umieszczony nad lub pod linią identyfikacyjną, co precyzyjnie informuje, po której stronie elementu ma być wykonana spoina. To proste, ale kluczowe rozróżnienie, które zapobiega kosztownym błędom montażowym. To jest przykład na to, jak linia identyfikacyjna spoiny rozwiązuje zagadnienia związane z orientacją i pozycjonowaniem spawów.

Podsumowując, linia identyfikacyjna spoiny to nie tylko techniczny symbol, ale fundament komunikacji w inżynierii spawalniczej. Od jej poprawnego zrozumienia i zastosowania zależy nie tylko jakość, ale także bezpieczeństwo i ekonomiczność całego projektu. Bez niej, każdy spaw stałby się zgadywanką, a to w branży, gdzie stawką jest ludzkie życie i ogromne inwestycje, jest po prostu niedopuszczalne. Dlatego tak ważne jest, by każdy, kto ma styczność z rysunkami technicznymi, doskonale rozumiał, co oznacza linia identyfikacyjna spoiny i jakie kryją się za nią instrukcje, bo to po prostu abecadło każdego spawacza i inżyniera.

Q&A

Dlaczego linia identyfikacyjna spoiny jest tak ważna w dokumentacji technicznej?

Linia identyfikacyjna spoiny koduje kluczowe informacje o spawaniu, takie jak rodzaj spoiny, wymiary, sposób przygotowania materiału i kształt lica, co zapewnia precyzję, bezpieczeństwo i efektywność procesu produkcyjnego. Bez niej komunikacja między projektantem a spawaczem byłaby niejasna, prowadząc do błędów i potencjalnych awarii.

Jakie główne informacje przekazuje linia identyfikacyjna spoiny?

Linia identyfikacyjna spoiny przekazuje takie dane jak: typ spoiny (np. czołowa, pachwinowa), jej wymiary (długość, grubość), wymagany kształt lica (płaskie, wypukłe, wklęsłe), a także szczegóły dotyczące przygotowania materiału (np. ukosowanie krawędzi, oczyszczanie). Czasami zawiera również informacje o metodzie spawania lub wykończeniu powierzchni.

W jaki sposób kształt lica spoiny, wskazany linią identyfikacyjną, wpływa na jej właściwości?

Kształt lica spoiny (płaskie, wypukłe, wklęsłe) ma znaczący wpływ na jej wytrzymałość mechaniczną, odporność na zmęczenie i korozję. Na przykład, wypukłe lico może zwiększać koncentrację naprężeń, podczas gdy wklęsłe może poprawiać odporność na korozję, eliminując miejsca gromadzenia się wilgoci. Wybór kształtu jest zawsze podyktowany wymaganiami eksploatacyjnymi konstrukcji.

Dlaczego przygotowanie materiału przed spawaniem jest tak ważne, a linia identyfikacyjna spoiny często to podkreśla?

Przygotowanie materiału, takie jak ukosowanie krawędzi lub dokładne oczyszczenie z tlenków i zanieczyszczeń, jest kluczowe dla uzyskania trwałego i wolnego od wad połączenia. Linia identyfikacyjna spoiny często zawiera szczegółowe instrukcje dotyczące tych czynności, ponieważ niewłaściwe przygotowanie może prowadzić do poważnych defektów spawu, takich jak brak przetopu, wtrącenia czy pęknięcia, co w konsekwencji obniża wytrzymałość i bezpieczeństwo całej konstrukcji.

Co to są połączenia nierozłączne i jaki mają związek z linią identyfikacyjną spoiny?

Połączenia spawane należą do rodziny połączeń nierozłącznych, co oznacza, że zerwanie lub demontaż takiego połączenia jest niemożliwe bez jego uszkodzenia. Linia identyfikacyjna spoiny, precyzując parametry spawu, gwarantuje, że to nierozłączne połączenie zostanie wykonane zgodnie ze sztuką inżynierską, zapewniając trwałość i integralność konstrukcji przez cały okres jej eksploatacji. Dzięki temu użytkownicy mogą mieć pewność co do niezawodności elementu.