Płytki tokarskie rodzaje – ISO 2025

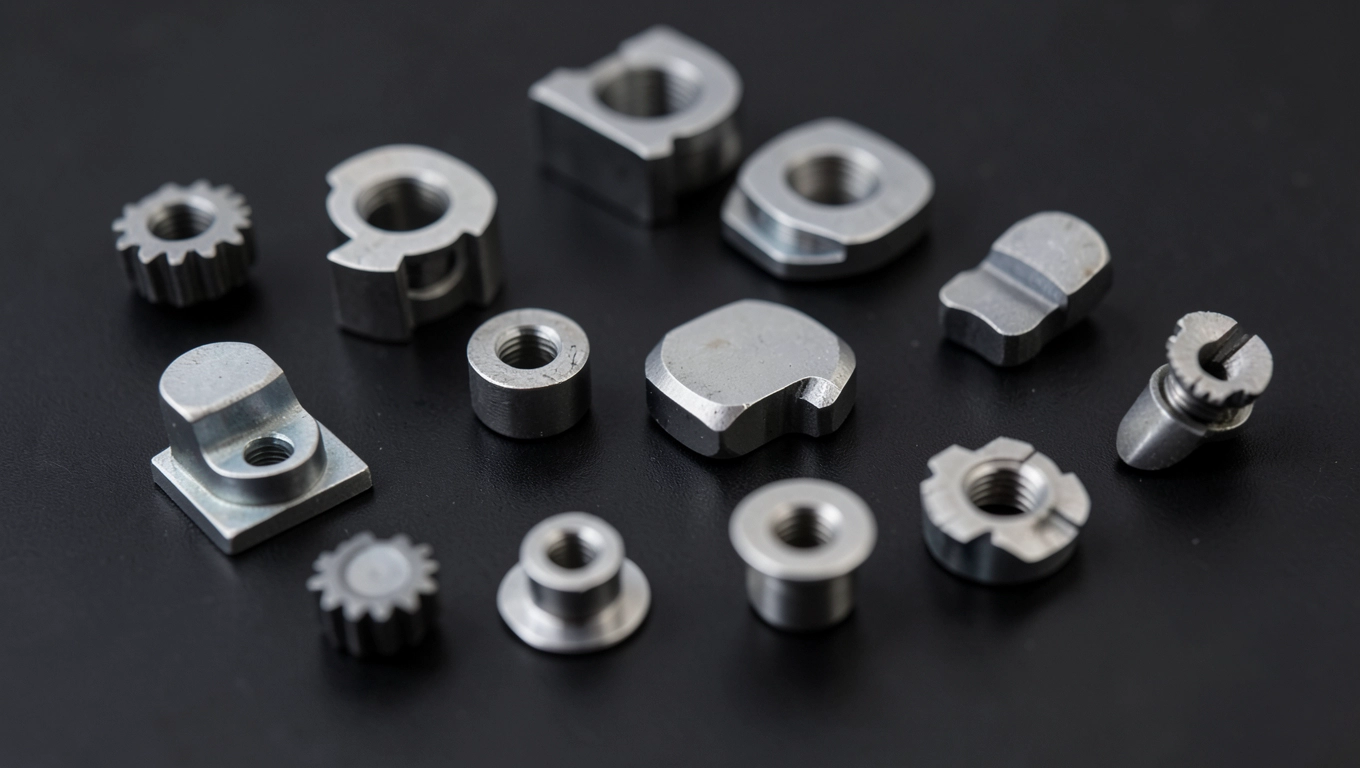

Witajcie w fascynującym świecie obróbki skrawaniem! Dziś skupimy się na sercu każdego profesjonalnego toczenia – płytkach tokarskich. Zastanawialiście się kiedyś, dlaczego tak wiele mówi się o ich rodzajach? Krótko mówiąc, płytki tokarskie rodzaje to cała gama kształtów, materiałów i geometrii, które dobieramy w zależności od obrabianego materiału i oczekiwanego efektu, a ich trafny wybór jest kluczowy dla precyzji, efektywności i kosztów produkcji. Poznajmy więc te małe, ale potężne komponenty, które zmieniają surowiec w dzieło inżynierii!

- Znaczenie symboli w oznaczeniach płytek tokarskich ISO

- Płytki tokarskie: dobór w zależności od obrabianego materiału i strategii skrawania

- Kształty płytek tokarskich: charakterystyka i zastosowanie praktyczne

- Rodzaje łamaczy wiórów i kątów natarcia w płytkach tokarskich

- Q&A

W procesie obróbki skrawaniem, efektywność i precyzja są kluczowe, a wybór odpowiedniej płytki tokarskiej stanowi o sukcesie całego przedsięwzięcia. Poniższa tabela przedstawia porównanie najczęściej stosowanych rodzajów płytek, uwzględniając ich specyfikę i optymalne zastosowanie. Analizując te dane, możemy zauważyć, jak różnorodność dostępnych geometrii i materiałów powłokowych wpływa na zdolność do obróbki różnorodnych materiałów, od stali po tworzywa sztuczne.

| Kształt płytki (ISO) | Zalecany materiał obrabiany | Typowe zastosowanie | Przykładowy kąt naroża [stopnie] | Trwałość (szacowana)* |

|---|---|---|---|---|

| Kwadrat (S) | Stal, żeliwo | Toczenie wzdłużne, planowanie | 90 | Długa |

| Trójkąt (T) | Stal nierdzewna, stopy żaroodporne | Toczenie dokładne, wykończeniowe | 60 | Średnia |

| Romb (D) | Aluminium, tworzywa sztuczne | Toczenie zgrubne, średnie | 55/80 | Długa/Średnia |

| Okrągła (R) | Stale hartowane, superstopy | Kopertowanie, toczenie profili | Brak | Bardzo długa |

| Trójkąt równoramienny (C) | Stal, żeliwo | Toczenie zgrubne, średnie | 80 | Długa |

*Trwałość jest szacowana i zależy od wielu czynników, takich jak parametry skrawania, chłodzenie i stan obrabiarki. Zauważyliśmy, że często inżynierowie mają tendencję do overthinking, zapominając, że czasem wystarczy prosty dobór, aby osiągnąć 90% założonych celów.

Kiedy spojrzymy na powyższe dane, uderza nas jak bardzo specjalizowany stał się świat obróbki. Dawno minęły czasy, gdy jeden nóż pasował do wszystkiego. Dzisiaj, dobieramy płytki tokarskie niczym krawiec idealny garnitur – na miarę, pod konkretne zadanie. Od stalowych gigantów po delikatne tworzywa, każdy materiał wymaga innego podejścia, a odpowiednia geometria i powłoka płytki to nie tylko "widzimisię", ale efekt lat badań i doświadczeń inżynierów. To jak mieć w kuchni jeden uniwersalny nóż i oczekiwać, że pokroi zarówno chleb, jak i stek – da radę, ale z jakim efektem? Precyzyjna robota wymaga precyzyjnego narzędzia.

Zobacz także: Oznaczenia płytek do noży tokarskich – kod ISO

Znaczenie symboli w oznaczeniach płytek tokarskich ISO

W świecie precyzyjnej obróbki skrawaniem, gdzie każdy milimetr, a nawet mikron, ma znaczenie, kluczowe jest zrozumienie języka, jakim posługują się narzędzia. System oznaczeń ISO dla płytek tokarskich to właśnie ten język – skomplikowany na pierwszy rzut oka, ale absolutnie niezbędny do trafnego doboru narzędzia. To nie jest, moi drodzy, przypadkowy ciąg liter i cyfr; to precyzyjny kod, który otwiera drzwi do świata optymalnej wydajności i bezbłędnej obróbki. Zrozumienie go, to jak zdobycie mapy skarbów w krainie metalu.

Pewnego dnia, podczas audytu w dużej fabryce obrabiarek, natknąłem się na sytuację, która doskonale ilustruje znaczenie znajomości oznaczeń ISO. Nowy inżynier zamówił partię płytek, kierując się jedynie ogólnymi opisami, bez zagłębiania się w ich kod. Efekt? Przestoje, uszkodzone narzędzia i reklamacje. Okazało się, że kluczowy symbol, oznaczający kąt natarcia, był nieodpowiedni do obrabianego materiału. Kiedy inżynier nauczył się „czytać” te oznaczenia, produkcja wróciła na właściwe tory, a straty zredukowano niemal do zera. Widzicie, to nie tylko o cyferki chodzi, ale o realny wpływ na produktywność i portfel firmy.

Narzędzia tokarskie i płytki tokarskie są szczegółowo opisane za pomocą różnych cyfr i liter w swoich numerach części. Technicznie rzecz biorąc, jeśli poszerzysz swoją wiedzę na temat systemu oznaczania ISO, już nigdy nie będziesz musiał sprawdzać numerów części. Chcemy, abyś się nauczył z tego posta na blogu wszystkiego, co najważniejsze. W tym artykule przyjrzymy się systemowi kodów ISO dla narzędzi tokarskich, a następnie szczegółowo przeanalizujemy oznaczenia płytek.

Zobacz także: Jakie płytki do noży tokarskich

Zacznijmy od początku, symbol po symbolu, jak detektyw rozplątujący misterną intrygę. Pierwsza litera w oznaczeniu płytki to symbol jej kształtu. I tutaj pojawia się pierwsza wskazówka: ISO nie jest sztywne niczym stare podręczniki. Istnieją pewne wskazówki co do tego, jaka litera jest przypisana dla danego kształtu, ale są to oznaczenia umowne, oparte na bardziej popularnych kształtach i ich nazwach w języku angielskim. Przykładowo: S oznacza square (kwadratowa), T to triangle (trójkątna), a R oznacza round (okrągła). Brzmi prosto, prawda? Ale to dopiero początek tej ekscytującej podróży.

Kolejny symbol, zazwyczaj cyfra, mówi nam o kącie natarcia płytki. Ta informacja jest absolutnie kluczowa dla optymalizacji procesu skrawania. Pamiętajcie, że część kodu oprawki, która określa kąt natarcia płytki tokarskiej, jest również zgodna z drugą literą oznaczenia płytki, która jest do niej dopasowana. Jest to swego rodzaju "zabezpieczenie", które ma nas uchronić przed tragicznymi w skutkach błędami. Myślicie, że przesadzam? Spróbujcie zamontować płytkę o nieodpowiednim kącie do konkretnego materiału. Opowieść będzie krótka: szybkie zużycie, niska jakość powierzchni i ogromne straty.

Teraz przejdźmy do prawdziwego detalu. W kolejnej literze oznaczenia zaklęty jest rodzaj otworu mocującego i typ łamacza wiórów. To ten drobiazg, który często bywa pomijany, a przecież ma ogromne znaczenie! Wyobraźcie sobie: pracujesz nad precyzyjnym elementem, a nagle wióry zaczynają się splątywać, blokować maszynę i rysować obrabiany materiał. To właśnie problem z łamaczem wiórów! Różne materiały i procesy skrawania wymagają różnych łamaczy, a znajomość tego symbolu to gwaranacja płynnej i bezpiecznej pracy. Możecie mi wierzyć, praca bez tego detalu to jak jazda samochodem bez kierunkowskazów – da się, ale po co ryzykować kolizję?

Zobacz także: Płytki do Noży Tokarskich: Kompleksowy Przewodnik

Warto również wspomnieć, że ISO opracowało system kodowania liczb i liter opisujących kształt, wymiary i ważne parametry trzonków i płytek tokarskich. To gwarantuje, że bez względu na producenta, możesz polegać na tych oznaczeniach. W przeszłości, gdy nie było tych standardów, dobór narzędzi byłby znacznie trudniejszy, co prowadziło do dużej frustracji w branży. Jedna z firm, która próbowała stworzyć własny system kodowania, szybko zbankrutowała, bo nikt nie mógł rozszyfrować ich oznaczeń – taki był chaos! Dlatego te normy są naprawdę nieocenione dla całego przemysłu.

Płytki tokarskie: dobór w zależności od obrabianego materiału i strategii skrawania

Wyobraźmy sobie kuchnię. Czy do krojenia mięsa użyjemy noża do chleba, a do warzyw siekiery? Brzmi absurdalnie, prawda? Dokładnie tak samo jest z doborem płytek tokarskich. To nie jest kwestia jednego rozmiaru pasującego do wszystkiego. Sukces obróbki skrawaniem, wydajność, jakość powierzchni, a nawet żywotność narzędzia – wszystko to zależy od umiejętnego dopasowania płytki do obrabianego materiału i wybranej strategii skrawania. To sztuka, której opanowanie oznacza różnicę między „jakoś to będzie” a „mistrzostwo inżynierii”.

Zobacz także: Płytki tokarskie do stali hartowanej: Poradnik eksperta

Kiedyś, podczas warsztatów, jeden z młodych operatorów zapytał mnie: "Panie, po co tyle tych rodzajów? Nie można mieć jednej uniwersalnej płytki?". Uśmiechnąłem się. Opowiedziałem mu historię pewnej małej firmy, która kupiła "uniwersalne" płytki, by ciąć stal narzędziową i aluminium. Efekt? Wióry skakały, jak diabły z pudełka, płytki zużywały się w zastraszającym tempie, a tolerancje? Cóż, były na księżycu. Po przestawieniu się na płytki dedykowane, zgodnie z tabelami producenta, nagle wszystko zaczęło "grać". Ta historia uczy nas, że specyfikacja nie jest fanaberią, lecz koniecznością.

Decyzja o wyborze płytki tokarskiej jest wielowymiarowa i wymaga głębokiego zrozumienia zarówno właściwości obrabianego materiału, jak i specyfiki operacji. Materiał obrabiany – czy to stal, żeliwo, aluminium, stopy żaroodporne czy kompozyty – każdy z nich charakteryzuje się inną twardością, ścieralnością i plastycznością. Na przykład, do obróbki stali, ze względu na jej twardość i tendencję do generowania długich wiórów, potrzebne będą płytki z odpowiednią powłoką, takie jak TiN, AlTiN czy CVD/PVD, oraz geometria z łamaczem wiórów efektywnie kontrolującym ich odprowadzanie. Z kolei do obróbki aluminium, które jest miękkie i ma tendencję do naklejek na krawędź skrawającą, preferuje się płytki z ostrymi krawędziami i gładkimi powierzchniami, często niepowlekane lub z powłoką DLC.

Strategia skrawania to kolejny kluczowy element. Czy prowadzimy obróbkę zgrubną, gdzie priorytetem jest szybkie usuwanie materiału, czy też wykończeniową, gdzie liczy się precyzja i jakość powierzchni? Do obróbki zgrubnej, zazwyczaj wybieramy płytki o dużej grubości rdzenia, wytrzymałej krawędzi skrawającej i dużym promieniu naroża, które mogą przyjmować większe posuwy i głębokości skrawania. Przykładowo, płytki okrągłe są idealne do tego celu ze względu na swoją wytrzymałość i zdolność do rozpraszania ciepła. Ich promieniowy kształt minimalizuje ryzyko pękania i zużycia krawędzi, nawet przy agresywnych parametrach. Jest to wybór "ciężkiego kalibru", gdy masz do czynienia z olbrzymimi blokami materiału, które trzeba szybko okiełznać. Można by to porównać do ciężkiej lokomotywy, która z łatwością ciągnie wagony - wolno, ale skutecznie i z dużą siłą.

Zobacz także: Płytki do noży tokarskich PAFANA: Katalog, Zastosowanie i Porady

Natomiast do obróbki wykończeniowej, kiedy dążymy do uzyskania lustrzanej powierzchni i precyzyjnych tolerancji, kluczowe są płytki o małym promieniu naroża, ostrej krawędzi skrawającej i specjalnej geometrii przeznaczonej do precyzyjnej pracy. Płytki z wiperami (gładziki) lub specjalnymi mikropłatkami zapewniają doskonałą jakość powierzchni, minimalizując konieczność dodatkowych operacji szlifierskich. Takie płytki pozwalają nam uzyskać detale o chropowatościach poniżej Ra 0,4 µm, co jest kluczowe w przemyśle lotniczym czy medycznym. Tutaj już nie chodzi o "wyścig", ale o precyzję zegarmistrza. Nikt nie chce, żeby implant chirurgiczny był "szorstki", prawda?

Kolejnym aspektem jest stabilność procesu. Czy mamy do czynienia z sztywną maszyną, stabilnym mocowaniem i minimalnymi wibracjami? W takich warunkach możemy pozwolić sobie na zastosowanie płytek z bardziej delikatną geometrią, zapewniającą optymalne parametry skrawania. Jednakże, jeśli maszyna jest starsza, lub obrabiany element wiotki, musimy wybierać płytki bardziej odporne na drgania i uderzenia, takie jak te z większym promieniem naroża i mniej agresywnym kątem natarcia. To jak z samochodem: jeśli masz idealną autostradę, możesz pędzić, ale na wyboistej drodze musisz zwolnić i dostosować zawieszenie.

Podsumowując, dobór płytki tokarskiej to strategiczna decyzja, która musi uwzględniać synergiczną zależność między obrabianym materiałem, pożądaną jakością powierzchni, wymaganiami tolerancyjnymi i stabilnością procesu obróbki. Nie wystarczy rzucić okiem na materiał; trzeba wejść głębiej, zrozumieć jego duszę i dobrać narzędzie, które najlepiej ją okiełzna. To właśnie różni dobrego operatora od mistrza – umiejętność czytania między wierszami technicznych specyfikacji i przekuwania ich na realną wartość w procesie produkcyjnym.

Kształty płytek tokarskich: charakterystyka i zastosowanie praktyczne

Wyobraźmy sobie dłonie chirurga. Każde narzędzie w jego arsenale ma swój specyficzny kształt, dostosowany do precyzyjnego zadania. Podobnie jest z płytkami tokarskimi. Ich kształt nie jest przypadkowy, lecz wynika z głębokiego zrozumienia dynamiki skrawania i optymalizacji dla konkretnych zastosowań. Od prostych geometrii po te bardziej złożone, każdy kształt ma swoje supermoce i zastosowania, które decydują o tym, czy nasz proces obróbki będzie szedł gładko, czy też będzie koszmarem inżyniera. Pamiętajcie, wybór odpowiedniego kształtu płytki to pierwszy krok do sukcesu w toczeniu.

Kiedyś, w jednej z dużych firm lotniczych, mieliśmy problem z obróbką trudno skrawalnych stopów. Mimo że materiały płytek były z najwyższej półki, jakość powierzchni była słaba, a żywotność narzędzi niezadowalająca. Po głębszej analizie okazało się, że używano płytek rombowych (kształt D) do operacji, gdzie lepszym rozwiązaniem byłyby płytki okrągłe (kształt R). Zmiana kształtu, przy zachowaniu tego samego gatunku węglika, spowodowała drastyczną poprawę – żywotność narzędzi wzrosła o 300%, a jakość powierzchni osiągnęła wymagane normy. To był dowód na to, że czasami najprostsze rozwiązania, oparte na głębokim zrozumieniu podstaw, są najbardziej skuteczne.

Kształty płytek tokarskich są niezwykle zróżnicowane i dopasowane do szerokiej gamy operacji. Przedstawiłem często stosowane kształty płytek wraz z oznaczeniami literowymi, aby ułatwić Wam nawigację w tym labiryncie geometrii. Mogą być okrągłe, aby zmaksymalizować wytrzymałość krawędzi, w kształcie rombu, aby ostry punkt przecinał drobne elementy, kwadratowe lub nawet ośmiokątne, aby zwiększyć liczbę oddzielnych krawędzi, które można wykorzystać, gdy jedna krawędź po drugiej będzie się zużywać. Każdy z tych kształtów ma swoje unikalne cechy, które sprawiają, że jest idealny do określonego zadania.

Przyjrzyjmy się konkretom. Płytki kwadratowe (symbol S) są absolutnymi weteranami w dziedzinie obróbki zgrubnej i planowania. Ich 90-stopniowy kąt naroża zapewnia dużą wytrzymałość krawędzi skrawającej, co jest kluczowe przy dużych posuwach i głębokościach skrawania. Są to prawdziwe "woły robocze", które radzą sobie z dużymi obciążeniami, minimalizując ryzyko pęknięcia. Można nimi usunąć znaczną ilość materiału w krótkim czasie, co jest nieocenione, gdy pracujemy z grubymi, odlewanymi elementami. Ich prosta geometria ułatwia również rekonfigurację krawędzi, co przedłuża żywotność płytki.

Płytki trójkątne (symbol T) są z kolei ulubieńcami precyzji i wykończeniówki, zwłaszcza gdy potrzebny jest kąt 60 stopni do toczenia gwintów czy innych elementów o spiczastych profilach. Chociaż mogą mieć nieco mniejszą wytrzymałość niż kwadratowe, ich ostrzejszy kąt natarcia pozwala na dokładniejsze skrawanie i lepszą kontrolę nad wiórem. Są niezastąpione w produkcji części maszyn o wysokich wymaganiach tolerancyjnych, gdzie precyzja jest najważniejsza. Wyobraź sobie precyzyjne części w silnikach lotniczych – bez płytek trójkątnych byłoby to niemożliwe.

Płytki rombowe (symbole D, C, V) to szeroka gama kształtów o różnych kątach wierzchołkowych, zazwyczaj od 35 do 80 stopni. Są one niezwykle wszechstronne i znajdują zastosowanie zarówno w obróbce zgrubnej, jak i wykończeniowej, w zależności od wybranego kąta. Mniejsze kąty, np. 35 stopni (symbol V), są idealne do konturowania i toczenia detali o złożonych kształtach, oferując doskonałą dostępność. Większe kąty, takie jak 80 stopni (symbol C), są bardziej wytrzymałe i często wykorzystywane do toczenia wzdłużnego stali i żeliwa. Ta elastyczność sprawia, że płytki rombowe są często pierwszym wyborem dla wielu inżynierów. Można by rzec, że to "złoty środek" w świecie obróbki.

Płytki okrągłe (symbol R) są prawdziwymi czempionami wytrzymałości. Ich okrągły kształt sprawia, że siły skrawania rozkładają się równomiernie na dużej powierzchni, co minimalizuje naprężenia i zwiększa odporność na pękanie. Są idealne do obróbki przerywanej, kopertowania i toczenia na trudnych materiałach, takich jak stale hartowane czy superstopy. Ich brak ostrych krawędzi sprawia, że są wyjątkowo odporne na wykruszenia, nawet w najtrudniejszych warunkach. Jeżeli twoja maszyna "kaszle" i chwieje się, a obrabiany materiał jest jak granit, to właśnie płytki okrągłe są twoim najlepszym przyjacielem. Mimo to, muszę to powiedzieć: choć są mocne, nie zawsze są idealne do detali wymagających ostrych naroży – tam lepiej sprawdzą się inne kształty.

Na koniec, płytki ośmiokątne (symbol O) to kompromis między wytrzymałością płytek kwadratowych a większą liczbą krawędzi skrawających, co zwiększa ich żywotność. Są to często wybierane płytki tokarskie do obróbki średniej i zgrubnej, oferując dobre połączenie stabilności i ekonomiki. To jak mieć więcej kart w ręku, kiedy każda krawędź się zużywa, po prostu obracasz płytkę i kontynuujesz pracę. Podsumowując, świadomy wybór kształtu płytki to fundament efektywnej obróbki. To wiedza, która przekłada się na konkretne oszczędności, lepszą jakość i zadowolenie klienta. Nie dajcie się zwieść pozorom – w świecie narzędzi skrawających, kształt ma naprawdę ogromne znaczenie.

Rodzaje łamaczy wiórów i kątów natarcia w płytkach tokarskich

Przenieśmy się do świata, gdzie miniaturowe wióry mogą stać się gigantycznym problemem, a nawet zatrzymać całą produkcję. Mówimy o łamaczach wiórów i kątach natarcia w płytkach tokarskich – elementach, które na pierwszy rzut oka wydają się mało znaczące, ale w rzeczywistości są absolutnie kluczowe dla płynności i efektywności procesu skrawania. Wyobraźcie sobie autostradę bez zjazdów – wióry nagromadziłyby się, tworząc chaos. Łamacze wiórów to właśnie te zjazdy, a kąty natarcia to idealne ustawienie samochodu, aby płynnie przejechał po nich, minimalizując ryzyko zatoru i wypadku.

Pamiętam, jak kiedyś odwiedziłem małą fabrykę, gdzie operatorzy ciągle walczyli ze splątanymi wiórami. Wszędzie były stosy poskręcanych „gniazd”, blokujących narzędzia i zmuszających do ciągłego przerywania pracy. Przyczyna? Używali płytek bez odpowiednich łamaczy wiórów do długo wiórowych materiałów. Zastosowanie płytek z geometrią kontrolującą długość i kształt wióra rozwiązało problem niemal natychmiast. Proces stał się płynny, a produktywność wzrosła o kilkadziesiąt procent. To był dowód na to, że pozornie małe detale mają kolosalne znaczenie dla wydajności.

Zacznijmy od łamaczy wiórów. Są to specyficzne ukształtowania na powierzchni czołowej płytki, których głównym zadaniem jest kontrola i rozdrobnienie powstającego wióra na mniejsze, bezpieczne do usunięcia fragmenty. Długi, niekontrolowany wiór to prawdziwy wróg w obróbce skrawaniem. Może on owijać się wokół narzędzia i detalu, rysować powierzchnię, blokować odprowadzanie chłodziwa, a nawet stanowić zagrożenie dla operatora. Dobór odpowiedniego łamacza zależy od rodzaju materiału, głębokości skrawania i posuwu.

Na rynku dostępne są różnorodne typy łamaczy wiórów: od otwartych, które delikatnie zwijają i łamią wióry w materiałach miękkich, takich jak aluminium czy miedź, po te z głębokimi rowkami i ostrymi noskami, przeznaczone do twardych i ciągliwych materiałów, takich jak stale nierdzewne czy stopy żaroodporne. Na przykład, dla stali miękkich i średnio węglowych, często stosuje się łamacze o szerokich rowkach i pozytywnej geometrii, które delikatnie formują wiór i zapobiegają jego naklejaniu się na płytkę. Są to łamacze typu "G" (General), idealne do uniwersalnego toczenia. Myślę, że gdybym miał wydać jeden bilet na "coś, co ułatwi mi życie w obróbce", byłby to bilet na odpowiedni łamacz wiórów.

Z kolei do materiałów długo wiórowych i ciągliwych, takich jak stal nierdzewna, stosuje się łamacze o bardziej agresywnej geometrii, z wyraźnymi występami i zagłębieniami, które zmuszają wiór do pęknięcia. Przykłady to łamacze typu "M" (Medium) lub "R" (Roughing). To one są prawdziwymi pogromcami niesfornych wiórów, zapewniającymi ich krótkie, łatwe do usunięcia fragmenty. To tak, jakbyś miał mały helikopter, który nie pozwala wrogowi na rozrzucanie bomb po całej okolicy.

Teraz przejdźmy do kątów natarcia. Kąt natarcia (gamma) to kąt pomiędzy powierzchnią natarcia płytki a płaszczyzną prostopadłą do kierunku posuwu. Ma on kolosalny wpływ na proces skrawania, a jego optymalny dobór jest absolutnie niezbędny dla efektywności i jakości obróbki. Rozróżniamy kąty natarcia dodatnie, ujemne i zerowe. Istnieją różne kąty natarcia, które można zobaczyć w szczegółowych tabelach, które udostępnia producent. Ważne jest, aby dopasować je do materiału i konkretnej operacji. Nie bez powodu wciąż powtarzam, że w toczeniu "nie ma miejsca na błędy".

Kąt natarcia dodatni (np. od +5° do +25°) jest zazwyczaj stosowany do materiałów o niskiej twardości, takich jak aluminium, miedź, a także do obróbki dokładnej i wykończeniowej stali. Płytki z dodatnim kątem natarcia mają ostrzejszą krawędź skrawającą, co zmniejsza siły skrawania, minimalizuje drgania i poprawia jakość powierzchni. Są idealne do pracy z delikatnymi materiałami, gdzie niska siła nacisku jest kluczowa. To jak krojenie miękkiego ciasta ostrym nożem – idzie lekko i bez wysiłku. Dodatni kąt natarcia często stosowany jest w oprawkach oznaczonych jako A, B lub C.

Kąt natarcia zerowy (0°) jest stosowany rzadziej i znajduje zastosowanie w niektórych specjalistycznych zastosowaniach, gdzie wymagana jest neutralna geometria. Natomiast kąt natarcia ujemny (np. od -5° do -25°) jest preferowany do obróbki twardych, trudnoskrawalnych materiałów, takich jak stale hartowane, stopy żaroodporne czy żeliwo. Płytki z ujemnym kątem natarcia mają bardziej wytrzymałą krawędź skrawającą, która jest odporna na obciążenia dynamiczne i wysoką temperaturę generowaną podczas skrawania. Co ważne, przenoszą one siły skrawania w głąb narzędzia, zwiększając jego stabilność i zapobiegając wibracjom. Oznaczenia N (Negative) w oznaczeniach płytek i oprawek często wskazują na ujemny kąt natarcia. Są to "niezniszczalni" wojownicy, którzy radzą sobie w najtrudniejszych warunkach, ale wymagają większych mocy obrabiarki.

Pamiętajcie, że dobór kąta natarcia zawsze idzie w parze z wyborem łamacza wiórów i gatunkiem węglika. Ta synergia wszystkich parametrów płytki jest kluczowa dla optymalnej pracy. Niewłaściwy dobór kąta natarcia lub łamacza może prowadzić do nadmiernego zużycia narzędzia, pogorszenia jakości powierzchni, a nawet uszkodzenia obrabiarki. Zawsze warto konsultować się z tabelami i zaleceniami producentów – to oni najlepiej znają swoje produkty i są w stanie doradzić najlepsze rozwiązania. Mamy to wszystko na wyciągnięcie ręki, wystarczy tylko po to sięgnąć i przestudiować, aby osiągnąć perfekcję w obróbce.

Q&A

Czym są płytki tokarskie?

Płytki tokarskie to wymienne elementy narzędzi skrawających, montowane w trzonkach noży tokarskich. Posiadają zazwyczaj więcej niż jedną krawędź skrawającą, co pozwala na ich obrót w miarę zużycia, znacznie skracając czas przezbrojenia maszyny. Ich zaawansowana konstrukcja z powłokami i specyficznymi geometrie zapewnia wysoką precyzję i wydajność skrawania.

Jakie są główne rodzaje płytek tokarskich ze względu na kształt?

Główne kształty płytek tokarskich to kwadratowe (S), trójkątne (T), rombowe (D, C, V – o różnych kątach wierzchołkowych), okrągłe (R) oraz ośmiokątne (O). Każdy kształt ma swoje specyficzne zastosowania, np. płytki okrągłe charakteryzują się wysoką wytrzymałością, a rombowe są wszechstronne w konturowaniu.

Co oznaczają symbole w oznaczeniach płytek tokarskich ISO?

System oznaczeń ISO jest skomplikowanym, ale precyzyjnym kodem liter i cyfr opisującym płytki. Pierwsza litera zazwyczaj wskazuje na kształt (np. S-square, T-triangle, R-round). Kolejne symbole określają między innymi kąt natarcia, rodzaj otworu mocującego oraz typ łamacza wiórów. Zrozumienie tych symboli jest kluczowe dla właściwego doboru narzędzia i optymalizacji procesu obróbki.

Jak dobierać płytki tokarskie w zależności od obrabianego materiału?

Dobór płytek tokarskich zależy od właściwości obrabianego materiału (np. twardości, ścieralności). Do stali stosuje się płytki z powłokami TiN, AlTiN lub CVD/PVD, do aluminium preferowane są ostre, często niepowlekane krawędzie, a do twardych materiałów, jak stale hartowane, wybiera się płytki z ujemnym kątem natarcia i wytrzymałymi gatunkami węglika. Kluczowe jest dopasowanie geometrii i materiału płytki do konkretnego rodzaju surowca.

Jaką rolę odgrywają łamacze wiórów i kąty natarcia?

Łamacze wiórów to ukształtowania na płytce kontrolujące i rozdrabniające wiór, zapobiegając jego splątywaniu, co jest kluczowe dla bezpieczeństwa i efektywności. Kąty natarcia (dodatni, ujemny, zerowy) wpływają na siły skrawania i jakość powierzchni. Kąt dodatni jest do materiałów miękkich, ujemny do twardych, a zerowy do specjalistycznych zastosowań. Ich odpowiedni dobór jest kluczowy dla płynności obróbki.