Rodzaje spoin 2025: wszystko, co warto wiedzieć

Witajcie w fascynującym świecie inżynierii materiałowej, gdzie precyzja i wytrzymałość idą w parze. Dziś zanurzymy się w głębiny kluczowego elementu wielu konstrukcji – rodzajów spoin. Mówiąc krótko, są to złącza scalające materiały, tworząc z nich jedną, nierozerwalną całość. To właśnie one decydują o stabilności mostów, bezpieczeństwie samolotów i niezawodności maszyn, a ich prawidłowy dobór jest prawdziwą sztuką.

- Spoiny doczołowe – typy i zastosowania

- Spoiny zakładkowe – charakterystyka i wytrzymałość

- Spoiny krawędziowe – kiedy są najlepszym wyborem?

- Symbole graficzne spoin – jak czytać rysunki techniczne?

- Q&A

Kiedy spojrzymy na temat spoin, szybko okaże się, że nie jest to prosta sprawa typu "jedna spoin jest jak druga". Wręcz przeciwnie, każdy typ ma swoje specyficzne zastosowanie i wymaga innego podejścia. To trochę jak z narzędziami w warsztacie – nie użyjesz młotka do wkręcania śrub. Przeanalizujmy, jak różne techniki spawania wpływają na finalny produkt, bo to jest klucz do sukcesu w każdym projekcie inżynierskim. Pamiętacie, jak kiedyś przyszedł do mnie klient z załamany, bo jego nowo wybudowana konstrukcja zaczęła pękać po kilku miesiącach? Okazało się, że zastosowano niewłaściwe spoiny do obciążeń, jakim była poddawana. Takie historie bolą, ale jednocześnie uczą pokory i szacunku do detalu.

| Rodzaj Spoiny | Zalety | Wady | Koszty Materiałów (orientacyjnie na 1 metr) | Czas Wykonania (orientacyjnie na 1 metr) | Typowe Zastosowanie |

|---|---|---|---|---|---|

| Doczołowa | Wysoka wytrzymałość, estetyka, łatwa do kontroli jakości | Wymaga precyzyjnego przygotowania krawędzi, duże odkształcenia cieplne | 25-45 PLN | 15-30 min | Konstrukcje stalowe, rurociągi, zbiorniki ciśnieniowe |

| Zakładkowa | Łatwa w wykonaniu, toleruje niedokładności, duża powierzchnia łączenia | Niższa wytrzymałość na zginanie, trudniejsza kontrola wewnętrzna | 20-40 PLN | 10-25 min | Konstrukcje blaszane, ramy, połączenia elementów o zmiennej grubości |

| Krawędziowa | Minimalne przygotowanie, niskie koszty, szybkie wykonanie | Niska wytrzymałość, ograniczona do cienkich blach | 15-30 PLN | 5-15 min | Elementy dekoracyjne, mniej obciążone konstrukcje, szwy |

| Pachwinowa | Prosta w wykonaniu, wszechstronna, dobra do łączenia pod kątem | Tendencja do koncentracji naprężeń, wymaga doświadczenia | 20-45 PLN | 10-30 min | Konstrukcje nośne, elementy maszyn, ramy (najczęstszy typ spoiny) |

| Punktowa | Szybkie wykonanie, zautomatyzowana, niskie koszty jednostkowe | Ograniczona do cienkich blach, niska wytrzymałość na rozciąganie | 1-5 PLN (za punkt) | 1-3 sekundy (za punkt) | Przemysł motoryzacyjny, produkcja AGD, blacharka |

Krótko mówiąc, spoiny to nie tylko metal zespolony z metalem. To inteligentne połączenie, które potrafi sprostać olbrzymim obciążeniom, warunkom ekstremalnym, a nawet zmianom temperatury. Wybór odpowiedniej metody i rodzaju spoiny to prawdziwa sztuka, dla której niezbędne jest gruntowne zrozumienie materiałów, ich właściwości i przyszłego środowiska pracy elementu. Nierzadko pominięcie nawet drobnego detalu może prowadzić do katastrofy. Mówi się, że diabeł tkwi w szczegółach, a w przypadku spawalnictwa – w mikroskopijnej strukturze spawu.

Spoiny doczołowe – typy i zastosowania

Kiedy myślimy o łączeniu dwóch płaskich elementów w jednej linii, nic nie bije skutecznością spoiny doczołowej. To prawdziwy koń roboczy inżynierii, niezastąpiony wszędzie tam, gdzie kluczowa jest jednolitość konstrukcji i minimalizacja koncentracji naprężeń. To połączenie, które idealnie "kontynuuje" materiał, sprawiając, że złącze zachowuje się jak lita, nieprzerwana część. Wyobraźmy sobie rurociąg – czy chcielibyśmy, żeby w nim były jakieś wystające elementy, które zakłócałyby przepływ? No właśnie.

Zobacz także: Rodzaje spoin i ich oznaczenia – przewodnik

Ich popularność wynika z prostej, lecz genialnej zasady: łączymy krawędzie bezpośrednio, tworząc złącze o niemal identycznych właściwościach mechanicznych jak sam materiał bazowy. Oczywiście, diabeł tkwi w szczegółach. Odpowiednie przygotowanie krawędzi – ich fazowanie, czyli ścięcie pod odpowiednim kątem – to podstawa. Niewłaściwe przygotowanie, to jak próba wbicia kwadratowego kołka w okrągły otwór – po prostu nie zadziała.

Spoiny doczołowe występują w wielu wariantach, dostosowując się do grubości materiału i wymagań wytrzymałościowych. Mamy na przykład spoiny I-kształtne, stosowane do cieńszych blach, gdzie nie ma potrzeby głębokiego przetopu. Z kolei dla grubszych materiałów królują spoiny V-kształtne, pół-V-kształtne, X-kształtne, a nawet U-kształtne. Każda z nich ma swoją specjalizację, jak chirurgia ma różne narzędzia do różnych typów zabiegów.

Spoina V-kształtna, powstała z fazowania krawędzi obu łączonych elementów, jest chyba najbardziej rozpoznawalna. Pozwala na głębokie wtopienie, co przekłada się na wysoką wytrzymałość. Pół-V-kształtna, gdzie fazuje się tylko jedną krawędź, jest dobrym kompromisem, gdy dostęp do spawania jest ograniczony z jednej strony. Zaś spoiny X-kształtne, czyli dwie spoiny V-kształtne wykonane z obu stron materiału, to prawdziwi mocarze, stosowani przy bardzo grubych elementach, gdzie wymagana jest maksymalna nośność.

Zobacz także: Jak Obliczyć Grubość Spoiny? Poradnik 2025

Przykładem zastosowania może być budowa mostów, gdzie każdy element musi być absolutnie niezawodny, a obciążenia są olbrzymie. Spoiny doczołowe znajdziemy również w konstrukcjach zbiorników ciśnieniowych, rurociągów transportujących gaz czy ropę, a także ram maszyn ciężkich. Ich zdolność do przenoszenia dużych obciążeń rozciągających i ściskających sprawia, że są pierwszym wyborem tam, gdzie bezpieczeństwo jest priorytetem.

Kluczowe dla efektywności spoin doczołowych jest dokładne pasowanie elementów przed spawaniem. Jak w każdym dobrym małżeństwie, zgodność charakterów jest najważniejsza. Niewielkie szczeliny mogą prowadzić do niedojść, a to z kolei osłabia całe połączenie. Dlatego też wymagają one doświadczonego spawacza i rygorystycznej kontroli jakości, często z użyciem badań nieniszczących, takich jak ultradźwięki czy promieniowanie rentgenowskie.

Warto wspomnieć o wariantach spoin doczołowych o stromych brzegach. To rozwiązanie stosowane, gdy chcemy zminimalizować ilość zużytego materiału spawalniczego, a jednocześnie uzyskać głębokie wtopienie. Wymaga to jednak jeszcze większej precyzji od spawacza, ponieważ margines błędu jest znacznie mniejszy. To jak gra w bilarda na najwyższym poziomie – jedno niewłaściwe uderzenie i cała partia jest przegrana. Ale kiedy się uda, efekt jest doskonały.

Podsumowując, spoiny doczołowe to fundament wielu współczesnych konstrukcji inżynierskich. Ich wszechstronność, zdolność do przenoszenia dużych sił i jednolita struktura sprawiają, że są niezastąpione tam, gdzie niezawodność jest kluczowa. To nie jest tanie rozwiązanie na szybko, ale inwestycja w trwałość i bezpieczeństwo. Jak to mawiał mój stary mistrz: "Lepsza jedna dobra spoina, niż sto byle jakich."

Spoiny zakładkowe – charakterystyka i wytrzymałość

Przechodzimy teraz do spoin zakładkowych – to jakby inny gatunek filmowy w kinie spawalniczym. Odchodzimy od precyzyjnego wyrównywania krawędzi na rzecz nakładania się elementów. Ta metoda, choć z pozoru prostsza, ma swoje specyficzne zalety, zwłaszcza tam, gdzie priorytetem jest zwiększona wytrzymałość mechaniczna na rozwarstwianie i ścinanie, a niekoniecznie idealnie gładka powierzchnia. Pomyślcie o tym jak o warstwowym torcie – każda warstwa dodaje stabilności.

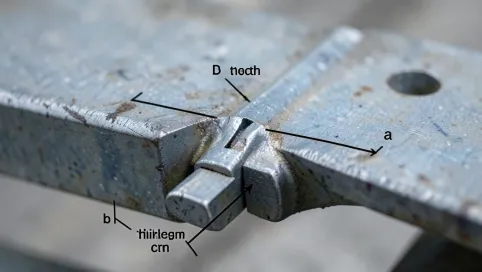

W przypadku spoin zakładkowych, jedna powierzchnia materiału nachodzi na drugą, a połączenie realizowane jest poprzez spoinę pachwinową lub, rzadziej, spoiną punktową. Najczęściej spotykanym typem jest spoina pachwinowa, która tworzy trójkątny przekrój. Jej geometria pozwala na rozłożenie naprężeń na większej powierzchni, co jest nieocenione w konstrukcjach narażonych na dynamiczne obciążenia.

Charakterystyczną cechą spoin zakładkowych jest ich zdolność do maskowania niewielkich niedokładności w przygotowaniu elementów. Nie wymagają tak precyzyjnego fazowania krawędzi jak spoiny doczołowe, co może przyspieszyć proces produkcyjny. Czy to oznacza, że można je robić na odwal się? Absolutnie nie! Wciąż ważna jest czystość powierzchni i odpowiednie stopienie materiałów. To jak gotowanie – możesz improwizować z przyprawami, ale składniki bazowe muszą być świeże.

Jednakże, choć spoiny zakładkowe są proste w wykonaniu, ich wytrzymałość na zginanie może być niższa niż w przypadku spoin doczołowych. Powstaje tu tzw. moment zginający, ponieważ siły nie są przenoszone liniowo, ale z przesunięciem. To jakby próbować podnieść ciężar na długiej dźwigni – im dłuższa dźwignia, tym większe siły działają na punkt podparcia. Dlatego w aplikacjach, gdzie dominują duże momenty zginające, należy zachować ostrożność i rozważyć inne rozwiązania lub zoptymalizować kształt spoiny.

Gdzie znajdziemy spoiny zakładkowe w akcji? Są one powszechne w przemyśle stoczniowym, gdzie łączy się elementy poszycia statków, a także w budownictwie, przy montażu konstrukcji blaszanych, takich jak zbiorniki magazynowe czy ramy maszyn. Spoiny zakładkowe są również popularne w produkcji mebli metalowych i w wielu innych branżach, gdzie efektywność i szybkość montażu są istotne. Ich zastosowanie jest szerokie, ale zawsze z uwzględnieniem specyfiki obciążeń.

Wytrzymałość spoin zakładkowych zależy od wielu czynników, w tym od grubości materiału, rodzaju użytego materiału spawalniczego, geometrii spoiny (np. długości ramienia pachwiny) oraz techniki spawania. Optymalne wykonanie spoiny pachwinowej powinno zapewnić odpowiednią głębokość wtopienia i równomierne rozłożenie naprężeń. Czasem, aby zwiększyć sztywność połączenia, stosuje się spoiny pachwinowe dwustronne, które symetrycznie rozkładają obciążenia.

Interesującym aspektem jest też ich zastosowanie w połączeniach, gdzie nie jest wymagana wodoszczelność ani gazoszczelność, a jedynie pewne połączenie mechaniczne. To duża elastyczność w projektowaniu. Przykładem mogą być konstrukcje nośne, gdzie główne obciążenie jest ściskające, a spoina zakładkowa pełni rolę usztywnienia lub łączenia elementów o różnym przekroju.

Spoiny zakładkowe są dowodem na to, że nie zawsze trzeba dążyć do idealnie gładkiego złącza, aby uzyskać niezawodne połączenie. Są ekonomiczne, stosunkowo łatwe do wykonania i oferują dobrą wytrzymałość w wielu scenariuszach. Pamiętajmy jednak, że ich prawdziwa siła leży w umiejętnym dopasowaniu do konkretnych wymagań projektowych, a nie w ślepym stosowaniu "bo tak jest prościej". To kwestia doboru odpowiedniego narzędzia do zadania, a nie upartego używania klucza francuskiego do wszystkiego.

Spoiny krawędziowe – kiedy są najlepszym wyborem?

Spoiny krawędziowe, choć mniej rozpowszechnione niż ich doczołowe i zakładkowe kuzynki, to prawdziwi specjaliści od zadań, gdzie liczy się minimalistyczne przygotowanie i szybkie wykonanie. Wyobraźcie sobie scenerię, gdzie komponenty – często cienkie blachy – muszą być połączone w sposób estetyczny, bez nadmiernego wypływu materiału i bez znaczących naprężeń. Właśnie wtedy wkraczają spoiny krawędziowe, niczym elegancki, dyskretny rozwiązanie.

Ich charakterystyczną cechą jest to, że łączą dwie krawędzie leżące równolegle lub pod niewielkim kątem, najczęściej poprzez przetopienie samych krawędzi materiału, bez dodawania spoiwa lub z bardzo małym jego dodatkiem. Z technicznego punktu widzenia, spoina ta powstaje przez topienie i zespolenie wywiniętych lub specjalnie ukształtowanych krawędzi. Dzięki temu, ich wykonanie jest relatywnie szybkie i nie wymaga skomplikowanego przygotowania – często wystarczy dokładne oczyszczenie krawędzi. To trochę jak z prostym, ale eleganckim daniem – kluczem są świeże składniki, a nie skomplikowane techniki.

Głównymi zaletami spoin krawędziowych są wspomniane już minimalne przygotowanie i szybkość działania. To przekłada się na niższe koszty produkcji, zarówno pod względem robocizny, jak i zużycia materiałów spawalniczych. W dobie optymalizacji procesów produkcyjnych, to prawdziwy as w rękawie. Spoiny te są również estetyczne, ponieważ nie tworzą dużych wypukłości, co jest ważne w elementach, gdzie wygląd ma znaczenie, na przykład w obudowach czy dekoracyjnych elementach metalowych.

Jednak rzeczą, o której trzeba pamiętać, jest ich niska wytrzymałość na znaczne naprężenia. Spoiny krawędziowe nie są przeznaczone do przenoszenia dużych obciążeń mechanicznych. Ich przekrój poprzeczny jest niewielki, a głębokość wtopienia często ograniczona. Skutecznie sprawdzą się w łączeniu cienkich blach, gdzie mają za zadanie uszczelnienie, połączenie elementów konstrukcyjnych, które same w sobie nie są narażone na duże obciążenia, lub po prostu scalenie estetycznych paneli.

Kiedy więc spoiny krawędziowe są najlepszym wyborem? Przede wszystkim w produkcji karoserii samochodowych, gdzie łączy się ze sobą elementy poszycia, które mają grubość zaledwie ułamków milimetra. Często wykorzystuje się je także w przemyśle meblowym, do łączenia cienkich rurek czy profili, a także w produkcji urządzeń gospodarstwa domowego, na przykład obudów pralek czy zmywarek. Są także obecne w niektórych elementach wentylacyjnych lub grzewczych, gdzie ważne jest szczelne, ale lekkie połączenie.

Warto zwrócić uwagę na fakt, że spoiny krawędziowe mogą być realizowane na różne sposoby – poprzez wywinięcie krawędzi, formowanie rowka w kształcie litery „J”, a nawet przez ich proste stykanie. Wybór konkretnego wariantu zależy od grubości blachy, materiału oraz estetycznych i wytrzymałościowych wymagań. Istnieją również spoiny krawędziowe, które powstają bez dodawania spoiwa, jedynie przez lokalne stopienie krawędzi materiału, co jest szczególnie efektywne przy spawaniu laserowym.

Pomimo ich ograniczeń w zakresie wytrzymałości, spoiny krawędziowe są niezastąpione w swoim specyficznym niszowym zastosowaniu. Służą jako optymalne rozwiązanie tam, gdzie cienkie materiały muszą być szybko i ekonomicznie połączone, a ich zadaniem nie jest przenoszenie głównych sił konstrukcyjnych. To pokazuje, że w inżynierii nie ma rozwiązań uniwersalnych – każde narzędzie ma swoje miejsce i czas, a prawdziwy ekspert wie, kiedy sięgnąć po które. Zatem, jeśli Twoim celem jest lekkie, estetyczne i szybkie połączenie, spoina krawędziowa może być Twoim sprzymierzeńcem.

Symbole graficzne spoin – jak czytać rysunki techniczne?

Dla każdego, kto chce poruszać się w świecie konstrukcji metalowych, zrozumienie symboli graficznych spoin jest absolutnie kluczowe. To nie jest tylko ozdobnik na rysunku technicznym; to precyzyjny język, który komunikuje nam wszystkie niezbędne informacje o typie, rozmiarze, lokalizacji i wszelkich specyficznych wymaganiach dotyczących każdego, nawet najmniejszego spawu. Wyobraźcie sobie, że próbujecie złożyć meble z Ikei bez instrukcji – frustrujące, prawda? Z rysunkami technicznymi jest podobnie.

Każdy rodzaj spoiny ma swój unikalny symbol, swoistą ikonę, która w skrócie przedstawia jej kształt lub charakterystykę. Na przykład, spoina doczołowa o przekroju V-kształtnym będzie miała symbol przypominający literę „V”. Pachwinowa natomiast to prosty trójkąt. Te podstawowe symbole stanowią rdzeń komunikacji na linii projektant-spawacz, eliminując potrzebę długich, pisemnych opisów.

Ale to dopiero początek! Symbole podstawowe są często rozszerzane o dodatkowe oznaczenia, które precyzują szczegóły. Na przykład, grubość spoiny, jej długość, skok (w przypadku spoin przerywanych), a także ewentualne procesy obróbki po spawaniu, jak szlifowanie czy wykończenie powierzchni. Wszystko to jest kondensowane w zestaw symboli, cyfr i liter. To jak tajny kod, który, raz rozszyfrowany, otwiera drzwi do precyzyjnego wykonawstwa.

Kluczowym elementem każdego symbolu spoiny jest linia odniesienia, która wskazuje miejsce spawania, oraz strzałka, która kieruje uwagę na konkretną stronę złącza. Na rysunku technicznym, strzałka wskazująca na stronę czołową symbolu spoiny oznacza, że spoina ma być wykonana po stronie wskazanej przez strzałkę. Jeśli symbol jest umieszczony po przeciwnej stronie linii odniesienia, oznacza to spawanie po stronie przeciwnej. Proste, prawda? Ale ileż to już razy widziałem błędy wynikające z nieuważnego odczytu!

Dodatkowo, symbolika pozwala na określenie szczegółów takich jak rodzaj materiału spawalniczego (np. drut spawalniczy), wymagane parametry spawania, a nawet rodzaj gazu osłonowego. To wszystko ma wpływ na jakość i trwałość połączenia. Pamiętam, jak kiedyś na budowie wielokrotnie dzwoniono do biura projektowego, bo spawacze nie wiedzieli, jaki drut mają zastosować. Wystarczyłby odpowiednio rozbudowany symbol na rysunku i problemu by nie było.

W obliczu złożoności i różnorodności spoin, standaryzacja symboli jest zbawienna. Międzynarodowe normy, takie jak ISO 2553 czy AWS A2.4, zapewniają, że inżynier w Polsce i spawacz w Japonii będą mówić tym samym językiem technicznym. To globalny system porozumiewania się, który minimalizuje ryzyko błędów wynikających z interpretacji.

Opanowanie odczytywania tych symboli to dla spawacza i inżyniera jak dla muzyka biegłość w nutach. Bez niej ani rusz. Umożliwia ono nie tylko prawidłowe wykonanie spoiny, ale także zrozumienie intencji projektanta. Dzięki temu, każda, nawet najbardziej skomplikowana konstrukcja, może zostać zrealizowana zgodnie z założeniami. Prawidłowe zastosowanie symboli graficznych to gwarancja, że efekt końcowy będzie dokładnie taki, jak zamierzono.

Q&A

P: Czym są rodzaje spoin w kontekście inżynierii?

O: Rodzaje spoin w inżynierii to specyficzne sposoby łączenia materiałów, najczęściej metali, poprzez ich stopienie w procesie spawania. Każdy rodzaj spoiny, taki jak doczołowa, zakładkowa, krawędziowa czy pachwinowa, ma unikalną geometrię i właściwości, które decydują o jego zastosowaniu w zależności od wymagań wytrzymałościowych, obciążeń i warunków eksploatacyjnych konstrukcji.

P: Jakie są główne różnice między spoinami doczołowymi a zakładkowymi?

O: Główne różnice polegają na geometrii i sposobie łączenia. Spoiny doczołowe łączą elementy w jednej płaszczyźnie, tworząc zazwyczaj gładkie i estetyczne połączenie o wysokiej wytrzymałości na rozciąganie, wymagające precyzyjnego przygotowania krawędzi. Spoiny zakładkowe polegają na nakładaniu się elementów i łączeniu ich najczęściej spoiną pachwinową, co jest prostsze w wykonaniu i oferuje dobrą odporność na siły ścinające, choć może być mniej wytrzymałe na zginanie i mniej estetyczne.

P: Kiedy spoiny krawędziowe są najlepszym wyborem i dlaczego?

O: Spoiny krawędziowe są najlepszym wyborem, gdy wymagane jest połączenie cienkich elementów, które nie są narażone na znaczne naprężenia. Ich głównymi zaletami są minimalne przygotowanie krawędzi i szybkość wykonania, co przekłada się na niższe koszty i krótszy czas produkcji. Są idealne do zastosowań, gdzie estetyka i lekkość konstrukcji są priorytetem, np. w blachach karoserii samochodowych czy obudowach urządzeń.

P: Dlaczego zrozumienie symboli graficznych spoin jest ważne na rysunkach technicznych?

O: Zrozumienie symboli graficznych spoin jest kluczowe, ponieważ stanowią one uniwersalny język komunikacji między projektantem a spawaczem. Umożliwiają precyzyjne przekazanie informacji o typie spoiny, jej wymiarach, lokalizacji, metodzie spawania i wszelkich dodatkowych wymaganiach. Ignorowanie ich lub błędna interpretacja może prowadzić do poważnych błędów konstrukcyjnych, obniżenia jakości i bezpieczeństwa, a nawet awarii.

P: Czy istnieje uniwersalna spoina pasująca do wszystkich zastosowań?

O: Nie, nie istnieje uniwersalna spoina pasująca do wszystkich zastosowań. Każdy rodzaj spoiny ma swoje specyficzne zalety i ograniczenia, które czynią go odpowiednim dla różnych typów materiałów, grubości, obciążeń i warunków środowiskowych. Dobór odpowiedniego rodzaju spoiny jest kluczowy dla zapewnienia trwałości, bezpieczeństwa i efektywności kosztowej całej konstrukcji. Decyzja ta zawsze powinna być podyktowana szczegółową analizą inżynierską.