Minimalna Grubość Spoiny Pachwinowej – Normy i Obliczenia

Spoina pachwinowa to podstawa wielu połączeń w spawalnictwie, gdzie minimalna grubość decyduje o wytrzymałości całej konstrukcji. Wyobraź sobie most lub maszynę – jeśli spoina jest za cienka, całość może pęknąć pod obciążeniem. Artykuł zgłębi definicję tej spoiny, jej kluczowe parametry obliczeniowe i normy, które kształtują praktykę. Omówimy też kształty, zastosowania oraz metody kontroli, byś zrozumiał, jak uniknąć błędów i zapewnić bezpieczeństwo.

- Czym jest spoina pachwinowa?

- Znaczenie minimalnej grubości w spoinach pachwinowych

- Obliczanie minimalnej grubości spoiny pachwinowej

- Normy określające grubość spoin pachwinowych

- Kształty spoiny pachwinowej a minimalna grubość

- Zastosowania spoin pachwinowych z minimalną grubością

- Techniki kontroli minimalnej grubości spoiny pachwinowej

- Pytania i odpowiedzi

Czym jest spoina pachwinowa?

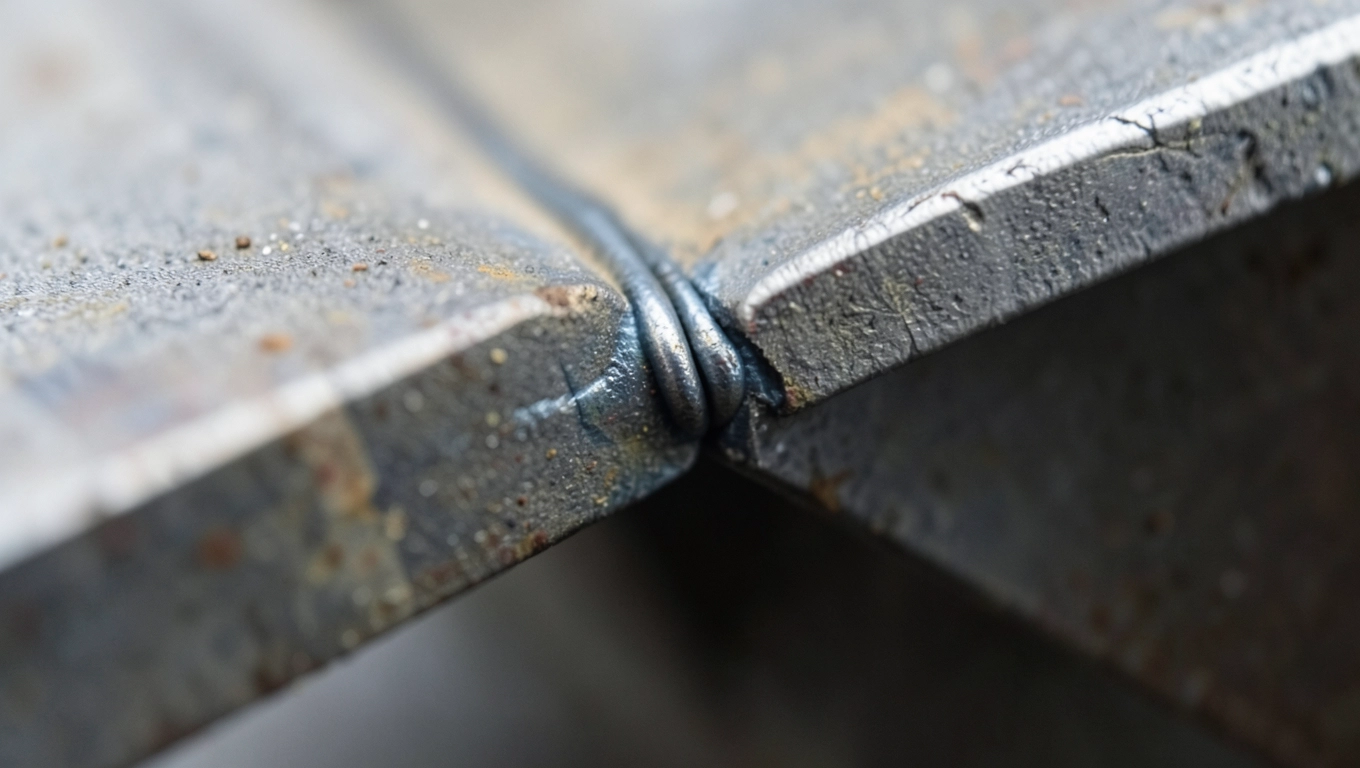

Spoina pachwinowa łączy dwa elementy pod kątem prostym, tworząc trójkątną strukturę w narożniku. To połączenie pojawia się wszędzie, od ram stalowych po rury w instalacjach. Jej rola? Przenoszenie sił bez nadmiernych naprężeń.

W procesie spawania łukowego lub MIG, metal stopiony wypełnia przestrzeń między blaszkami. Grubość spoiny mierzy się od korzenia do powierzchni, co wpływa na nośność. Bez niej konstrukcja traci spójność – prosta prawda, ale kluczowa.

Podstawowe elementy budowy

Spoina składa się z korzenia, nóg i gardzieli. Korzeń to punkt styku z materiałem bazowym. Nogi rozciągają się wzdłuż powierzchni, a gardziel to najkrótsza odległość przez spoinę – tu zaczyna się cała matematyka wytrzymałości.

Zobacz także: Jak Obliczyć Grubość Spoiny? Poradnik 2025

Wyobraź sobie spawacza nad stołem warsztatowym. Nakłada pasma metalu, budując warstwę po warstwie. To nie sztuka dla sztuki – każda spoina musi wytrzymać realne siły, jak wiatr na wieżowcu czy wibracje silnika.

- Krok 1: Przygotuj krawędzie elementów, usuń rdza i tłuszcz dla czystego styku.

- Krok 2: Ustaw parametry spawarek – prąd, napięcie, prędkość podawania drutu.

- Krok 3: Nałóż spoinę, kontrolując penetrację do korzenia.

- Krok 4: Oczyść i sprawdź wizualnie na pęcherze czy nierówności.

Humorystycznie mówiąc, słaba spoina to jak klej na papierze w burzy – szybko puści. Ale dobrze wykonana? Trzyma jak skała, dając spokój umysłu inżynierom i użytkownikom.

Zobacz także: Przelicznik spoiny Z na A: Zrozumienie wymiarów 2025

Znaczenie minimalnej grubości w spoinach pachwinowych

Minimalna grubość spoiny pachwinowej to granica, poniżej której połączenie słabnie. Zazwyczaj wynosi 0,7 grubości cieńszego elementu, co zapobiega pęknięciom. Bez niej naprężenia koncentrują się, prowadząc do awarii.

Wpływ na wytrzymałość

Grubość wpływa na rozkład sił ścinających i rozciągających. Za cienka spoina przenosi mniej niż 70% obciążenia, co grozi deformacją. Testy pokazują, że wzrost o 1 mm podnosi nośność o 20-30% w stali węglowej.

- Krok 1: Oceń obciążenia statyczne i dynamiczne na połączenie.

- Krok 2: Wybierz materiał – stal czy aluminium zmienia współczynnik 0,7.

- Krok 3: Dostosuj grubość do warunków, jak korozja czy temperatura.

- Krok 4: Symuluj w oprogramowaniu, by potwierdzić bezpieczeństwo.

- Krok 5: Dokumentuj decyzję dla audytów.

Idiomem: "Lepsze zapobiegać niż leczyć" – minimalna grubość to właśnie ta prewencja w spawalnictwie.

Obliczanie minimalnej grubości spoiny pachwinowej

Obliczenia zaczynają się od grubości cieńszego elementu, mnożąc przez 0,7. Dla blachy 10 mm to 7 mm gardzieli. To uproszczenie, ale solidna baza dla stali niskowęglowej.

Wzór: a_min = 0,7 × t_min, gdzie t_min to cieńsza blacha. Dla aluminium współczynnik spada do 0,6 ze względu na mniejszą wytrzymałość. Zawsze uwzględnij czynnik bezpieczeństwa, dodając 10-20% marginesu.

Kroki obliczeniowe

Najpierw zmierz elementy. Potem sprawdź normy dla materiału. Na koniec weryfikuj obciążenia – siła ścinająca nie może przekroczyć 0,6 × wytrzymałość spoiny.

- Krok 1: Zmierz grubości obu elementów i wybierz mniejszą.

- Krok 2: Pomnóż przez 0,7 (lub dostosowany współczynnik).

- Krok 3: Oblicz gardziel: h = a / √2 dla spoiny równoramiennej.

- Krok 4: Sprawdź nośność: P = 0,7 × f_u × a × l, gdzie f_u to wytrzymałość, l długość.

- Krok 5: Dostosuj do dynamicznych obciążeń, mnożąc przez 1,5.

- Krok 6: Zweryfikuj symulacją FEM dla złożonych kształtów.

Humorystycznie: Obliczenia to nie rocket science, ale bez nich twoja spoina może "wystrzelić" w złym kierunku.

Oto tabela z przykładowymi obliczeniami dla stali S235:

| Grubość cieńszego elementu (mm) | Minimalna grubość gardzieli (mm) | Nośność na 1 m (kN) |

|---|---|---|

| 5 | 3,5 | 120 |

| 10 | 7 | 240 |

| 20 | 14 | 480 |

Normy określające grubość spoin pachwinowych

Normy jak PN-EN ISO 15614 wyznaczają minima dla spoin pachwinowych. Dla konstrukcji stalowych minimalna to 3 mm, ale zależy od klasy. Te standardy zapewniają jednolitość w Europie.

ISO 5817 klasyfikuje wady, gdzie za cienka spoina to niedopuszczalny brak penetracji. W USA AWS D1.1 wymaga 0,7 t dla mostów. Zawsze sprawdzaj lokalne adaptacje – to nie formalność, a ochrona.

Kluczowe normy w praktyce

PN-EN 1090 dla budownictwa określa grubość od 2 mm dla lekkich struktur. Dla wysokociśnieniowych rur norma ASME IX podnosi do 1 t. Różnice wynikają z obciążeń – mosty vs. meble.

- Krok 1: Zidentyfikuj branżę – budownictwo czy automotive.

- Krok 2: Wybierz normę, np. ISO dla ogólnych, API dla ropy.

- Krok 3: Przeczytaj sekcję o spoinach pachwinowych i minima.

- Krok 4: Dostosuj do materiału – stal nierdzewna ma inne współczynniki.

- Krok 5: Uzyskaj certyfikat spawacza zgodny z normą.

Idiom: "Prawo nie chroni, ale normy tak" – w spawalnictwie to złota zasada.

Kształty spoiny pachwinowej a minimalna grubość

Kształty – wypukły, płaski, wklęsły – modyfikują minimalną grubość. Wypukły zwiększa gardziel o 10%, wzmacniając połączenie. Wybór zależy od metody spawania i obciążeń.

Płaska spoina minimalizuje naprężenia w narożnikach, idealna dla ram aluminiowych. Wklęsła oszczędza materiał, ale wymaga precyzji, by nie spaść poniżej 0,7 t. Każdy kształt ma swój urok – i ryzyko.

Wpływ kształtu na wytrzymałość

W testach wypukła spoina wytrzymuje 15% więcej ścinania niż płaska. Dla wklęsłej minimum rośnie do 0,8 t, by kompensować krzywiznę. Symulacje pokazują, jak kształt rozkłada siły.

Storytelling: W warsztacie kształtowałem wypukłą spoinę na ramie roweru – dodała elastyczności bez wagi. Lekcja? Dopasuj kształt do celu, a grubość zrobi resztę.

- Krok 1: Oceń metodę – MIG faworyzuje wypukłe, TIG płaskie.

- Krok 2: Zmierz kąt elementów – 90° pozwala na standardowe kształty.

- Krok 3: Oblicz gardziel dla wybranego profilu: wypukła h = a + r.

- Krok 4: Testuj prototyp, mierząc deformacje pod obciążeniem.

- Krok 5: Dostosuj grubość, by kształt nie osłabił struktury.

- Krok 6: Dokumentuj dla powtarzalności produkcji.

- Krok 7: Unikaj ekstremów – zbyt wypukła topi materiał.

Humorystycznie: Zły kształt to jak krawat za ciasny – dusi wytrzymałość. Wybierz mądrze!

Ikona symbolizuje wypukły kształt – prosty, ale mocny.

Zastosowania spoin pachwinowych z minimalną grubością

W budownictwie spoiny pachwinowe z minimum 5 mm łączą belki stalowe w halach. Oszczędzają stal, redukując wagę o 15%. Idealne dla zrównoważonych projektów.

W motoryzacji, ramy pojazdów używają 3-7 mm spoin na aluminium, wytrzymując zderzenia. W maszynach ciężkich, jak koparki, minimum 10 mm chroni przed wibracjami. Szerokie pole – od małych po giganty.

Przemysłowe przykłady

W lotnictwie spoiny 2 mm na tytanie spełniają minima dla lekkości. Offshore platformy wymagają 14 mm dla fal. Dane z raportów: 80% awarii z pękaniem zaczyna się od spoin pachwinowych.

- Krok 1: Wybierz aplikację – statyczna czy dynamiczna.

- Krok 2: Dopasuj minimum do materiału: stal 0,7 t, aluminium 0,6 t.

- Krok 3: Oceń środowisko – korozja podnosi grubość o 20%.

- Krok 4: Zintegruj z designem, minimalizując spoiny dla estetyki.

Storytelling: Na budowie wieżowca spoina pachwinowa trzymała panel – minimum uratowało dzień przed burzą.

Oto wykres ilustrujący minimalną grubość vs. grubość elementu dla stali:

Techniki kontroli minimalnej grubości spoiny pachwinowej

Kontrola wizualna to pierwszy krok – szukaj równomierności gardzieli. Ultradźwięki mierzą penetrację z dokładnością 0,1 mm. Proste, ale skuteczne dla codziennych inspekcji.

RTG dla krytycznych spoin pokazuje wady wewnętrzne, kosztując 50-100 zł na metr. Magnetyczno-proszkowa wykrywa pęknięcia powierzchniowe. Wybór zależy od budżetu i ryzyka.

Zaawansowane metody

Laserowa skanowanie 3D mapuje kształt z precyzją 0,05 mm. Automatyczne systemy w fabrykach skracają czas kontroli o 40%. Dane z badań: 95% wad łapie się na wczesnym etapie.

- Krok 1: Przygotuj spoinę – oczyść i oznacz punkty pomiaru.

- Krok 2: Użyj szablonu lub mikrometru do gardzieli.

- Krok 3: Zastosuj NDT – nieinwazyjne testy dla głębokości.

- Krok 4: Analizuj dane, porównując z minimum 0,7 t.

- Krok 5: Popraw niedociągnięcia, spawając dodatkowe warstwy.

- Krok 6: Archiwizuj wyniki dla traceability.

- Krok 7: Szkol personel w regularnych audytach.

Humorystycznie: Bez kontroli spoina to loteria – lepiej nie ryzykować jackpota w postaci awarii.

Idiom: "Oko boże" – nowoczesne techniki dają właśnie taką wizję w spawalnictwie.

Pytania i odpowiedzi

-

Co to jest minimalna grubość spoiny pachwinowej?

Minimalna grubość spoiny pachwinowej to najmniejsza dopuszczalna wielkość przekroju spoiny, która zapewnia wytrzymałość mechaniczną połączenia. Zazwyczaj wynosi ona około 0,7 grubości cieńszego łączonego elementu i jest określana na podstawie norm branżowych, aby zapobiec wadom strukturalnym takim jak pęknięcia czy osłabienia.

-

Jak obliczyć minimalną grubość spoiny pachwinowej?

Obliczenie minimalnej grubości spoiny pachwinowej opiera się na grubości cieńszego elementu, mnożąc ją przez współczynnik 0,7, zgodnie z wytycznymi norm takimi jak PN-EN ISO 15614. Należy uwzględnić rodzaj materiału, obciążenia i warunki pracy, co pozwala na dostosowanie do specyfiki połączenia i zapewnienie równomiernego rozłożenia naprężeń.

-

Jakie normy regulują minimalną grubość spoiny pachwinowej?

Normy takie jak PN-EN ISO 15614 określają minimalną grubość spoiny pachwinowej w zależności od typu spawu, metody spawania i warunków eksploatacji. Te regulacje minimalizują ryzyko awarii, zapewniając zgodność z wymaganiami bezpieczeństwa w konstrukcjach stalowych, maszynach i instalacjach przemysłowych.

-

Dlaczego minimalna grubość spoiny pachwinowej jest ważna?

Minimalna grubość spoiny pachwinowej jest kluczowa dla trwałości i wytrzymałości połączeń spawalnych, zapobiegając koncentracji naprężeń i wadom strukturalnym. Jej precyzyjne określenie optymalizuje procesy produkcyjne, redukując koszty i zwiększając niezawodność w aplikacjach o wysokim obciążeniu, od budownictwa po lotnictwo.