Rodzaje Spoin Spawalniczych: Przewodnik 2025

Witajcie w fascynującym świecie spawalnictwa, gdzie precyzja spotyka się z siłą, a każdy milimetr ma znaczenie! Dzisiaj zanurkujemy w głąb tematu Rodzaje spoin spawalniczych – fundamentu, bez którego żadna poważna konstrukcja nie mogłaby powstać. Od znikomych połączeń po monumentalne budowle, to właśnie odpowiednio dobrany i wykonany spaw decyduje o trwałości, bezpieczeństwie oraz integralności całej struktury. W skrócie, spoiny to miejsca scalenia materiałów przez proces spawania, a ich różnorodność jest kluczem do sukcesu.

- Spoiny Doczołowe: Warianty i Zastosowania

- Spoiny Zakładkowe i Krawędziowe: Kiedy Je Stosować?

- Symbole i Oznaczenia Spoin Spawalniczych w Dokumentacji Technicznej

- Q&A

Zanim zagłębimy się w szczegóły poszczególnych rodzajów spoin, warto przyjrzeć się nieco szerszemu kontekstowi ich zastosowań i specyfikacji. Choć na pierwszy rzut oka spawanie może wydawać się prostym aktem łączenia dwóch części, to w rzeczywistości za tym procesem stoi cała inżynieria materiałowa, fizyka i matematyka. Poniżej prezentujemy ciekawe zestawienie, które jasno pokazuje, jak zróżnicowane są potrzeby branży i jak różne rodzaje spoin odpowiadają na te wyzwania. Pomyślcie tylko, jak subtelna różnica w geometrii spoiny może wpłynąć na jej wytrzymałość.

| Rodzaj Spoiny | Typowe Zastosowanie | Orientacyjna Wytrzymałość na Rozciąganie (MPa) | Szacowany Czas Wykonania (min/metr) |

|---|---|---|---|

| Doczołowa (V) | Konstrukcje nośne, rurociągi wysokociśnieniowe | 450-600 | 3-7 |

| Zakładkowa (Filet) | Lekkie konstrukcje, blachy, obudowy | 300-450 | 2-5 |

| Krawędziowa | Elementy o małych obciążeniach, dekoracyjne | 250-350 | 1-3 |

| Brzeżna (Podwinięta) | Cienkościenne elementy, estetyka | 200-300 | 2-4 |

Jak widać z powyższych danych, wybór odpowiedniego rodzaju spoin spawalniczych jest ściśle powiązany z wymaganiami technicznymi projektu. Nie sztuką jest po prostu połączyć dwa kawałki metalu, ale zrobić to w taki sposób, aby połączenie było optymalne pod względem wytrzymałości, kosztów i estetyki. To właśnie ta optymalizacja jest sercem pracy każdego inżyniera spawalnictwa, od spawacza, po projektanta, a zrozumienie tych zależności pozwala tworzyć konstrukcje, które śmiało sprostają nawet najbardziej ekstremalnym wyzwaniom.

Spoiny Doczołowe: Warianty i Zastosowania

Spoina doczołowa to prawdziwy król spośród rodzajów spoin spawalniczych – arystokrata wśród połączeń, ceniony za swoją prostotę i niezawodność. Ta metoda polega na łączeniu dwóch elementów "na styk", w jednej płaszczyźnie, tworząc niemalże jednolitą całość. Wyobraź sobie dwie tafle lodu idealnie do siebie przylegające – tak właśnie działa spoina doczołowa w świecie metalu. Jej popularność w przemyśle wynika nie tylko z łatwości przygotowania, ale również z wszechstronności, która pozwala na łączenie materiałów o zróżnicowanych grubościach. To trochę jak uniwersalny klucz, pasujący do wielu zamków, ale z odpowiednią dozą precyzji.

Zobacz także: Jak Obliczyć Grubość Spoiny? Poradnik 2025

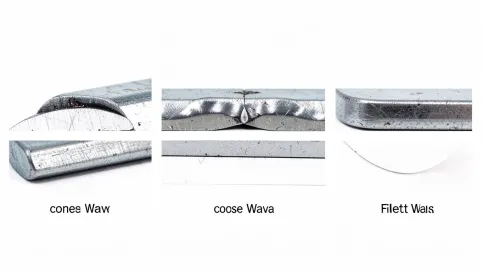

Wariantów spoin doczołowych jest całe mnóstwo, a każdy z nich ma swoje specyficzne zastosowanie i wymaga odpowiedniego przygotowania krawędzi. Mamy tu na przykład spoiny typu I, V, 1/2 V, Y, 1/2 Y, U, 1/2 U, a także wersje o stromych brzegach. Czasem, niczym wprawny kucharz dobierający przyprawy, spawacz musi zdecydować, czy potrzebuje pełnego przetopu czy częściowego, czy krawędzie mają być sfazowane pod ostrym kątem, czy też bardziej zaokrąglone. Wybór odpowiedniego przygotowania brzegów ma kluczowe znaczenie dla jakości i wytrzymałości końcowego połączenia, wpływając na jego zdolność do przenoszenia obciążeń.

Spoina doczołowa V-kształtna (jedno lub dwustronna) jest jednym z najczęściej spotykanych typów, szczególnie w konstrukcjach wymagających dużej wytrzymałości, takich jak rurociągi czy elementy mostów. Wymaga ona sfazowania krawędzi łączonych elementów, co tworzy rowek w kształcie litery V, który następnie wypełniany jest metalem spoiwa. Takie przygotowanie pozwala na głęboki przetop i homogeniczne połączenie obu materiałów, co minimalizuje ryzyko pęknięć i zwiększa odporność na zmęczenie. W przypadku grubych blach, często stosuje się spoiny dwustronne V, aby zoptymalizować wytrzymałość i zminimalizować odkształcenia.

Spoina typu U, choć bardziej pracochłonna w przygotowaniu, ze względu na konieczność wykonania głębokiego rowka o specyficznym kształcie, oferuje wyjątkową jakość i mniejsze zużycie spoiwa w porównaniu do spoiny V przy tej samej grubości materiału. To trochę jak cenniejszy wino, które wymaga więcej pracy w winnicy, ale ostatecznie oferuje niezrównaną jakość smaku. Stosuje się ją w krytycznych zastosowaniach, gdzie jakość połączenia jest absolutnie priorytetowa, na przykład w przemyśle stoczniowym czy energetycznym, gdzie każdy defekt może mieć katastrofalne konsekwencje.

Zobacz także: Przelicznik spoiny Z na A: Zrozumienie wymiarów 2025

Nie można zapomnieć o spoinach doczołowych wykorzystywanych w spawaniu jednowarstwowym, szczególnie w przypadku cieńszych materiałów. Tutaj kluczowe jest precyzyjne dopasowanie krawędzi i kontrolowana prędkość spawania, aby uniknąć przepaleń i zapewnić gładkie lico spoiny. To jest to, co odróżnia dobrego spawacza od prawdziwego mistrza – zdolność do wykonania estetycznej i wytrzymałej spoiny w jednemu przejściu. Tego typu połączenia są częste w produkcji lekkich konstrukcji stalowych, elementów karoserii samochodowych czy cienkościennych zbiorników, gdzie grubość materiału nie pozwala na wielowarstwowe spawanie.

W dzisiejszych czasach, automatyzacja odgrywa coraz większą rolę w wykonywaniu spoin doczołowych. Roboty spawalnicze, wyposażone w zaawansowane systemy wizyjne i czujniki, są w stanie wykonywać te spoiny z niezwykłą precyzją i powtarzalnością, przewyższającymi możliwości człowieka. To jest prawdziwa rewolucja w przemyśle, która pozwala na masową produkcję elementów o najwyższej jakości, przy jednoczesnym obniżeniu kosztów. Jednakże, nawet najlepszy robot nadal potrzebuje ludzkiego oka, aby prawidłowo zaprogramować i skalibrować pracę, co pokazuje, że człowiek nadal pozostaje w centrum procesu.

Co ciekawe, w niektórych zastosowaniach, szczególnie w branży artystycznej lub w prototypowaniu, spawacze eksperymentują z niestandardowymi przygotowaniami krawędzi, tworząc unikalne wizualnie, ale nadal funkcjonalne spoiny doczołowe. To dowód na to, że nawet w tak technicznej dziedzinie jak spawanie, jest miejsce na kreatywność i innowacje. Pomyślcie o rzeźbach wykonanych z metalu, gdzie każda spoina jest zarówno elementem konstrukcyjnym, jak i artystycznym, wpisującym się w ogólną estetykę dzieła. To mistrzostwo w czystej postaci, gdzie technika łączy się z artyzmem.

Zastosowania spoin doczołowych są niemal nieograniczone. Od konstrukcji budowlanych, przez przemysł motoryzacyjny i stoczniowy, aż po przemysł kosmiczny. Gdziekolwiek potrzebne jest mocne, niezawodne i estetyczne połączenie dwóch elementów, tam spoina doczołowa jest często pierwszym wyborem. Jej uniwersalność sprawia, że jest ona niezastąpionym elementem w arsenale każdego inżyniera i spawacza, pozwalając na realizację najbardziej ambitnych projektów. Właśnie dlatego tak ważne jest zgłębianie ich tajników.

Spoiny Zakładkowe i Krawędziowe: Kiedy Je Stosować?

Przechodząc od elegancji spoin doczołowych, natrafiamy na inne, równie ważne rodzaje spoin spawalniczych, które choć mniej widowiskowe, są absolutnie kluczowe w wielu zastosowaniach. Mówimy tu o spoinach zakładkowych i krawędziowych – prawdziwych koniach roboczych przemysłu, które cenią sobie przede wszystkim funkcjonalność i efektywność. Ich użycie to często wynik pragmatyzmu i dążenia do optymalizacji kosztów i czasu, bez kompromisów w zakresie wytrzymałości, tam gdzie jest to uzasadnione.

Spoina zakładkowa, jak sama nazwa wskazuje, polega na nachodzeniu powierzchni dwóch elementów. To trochę jak układanie dachówek na dachu – jedna zachodzi na drugą, tworząc solidne i szczelne połączenie. Mimo że nie zawsze tworzy równe kontury, co może być minusem w zastosowaniach wymagających idealnej estetyki, metoda ta jest niezastąpiona tam, gdzie wymagana jest zwiększona wytrzymałość mechaniczna na zginanie i ścinanie. Czyni ją to idealną do konstrukcji odpornych na duże obciążenia dynamiczne. Wyobraź sobie wahadłowiec kosmiczny – tam każdy element musi wytrzymać gigantyczne siły, a spoiny zakładkowe w połączeniu z nitowaniem mogą odegrać kluczową rolę w ich konstrukcji.

Charakterystyczną cechą spoiny zakładkowej jest jej geometria – często przyjmuje ona kształt trójkąta (spoina pachwinowa), co pozwala na efektywne rozłożenie sił. Choć może to prowadzić do koncentracji naprężeń w rogach, odpowiednie zaprojektowanie i wykonanie spoiny, z uwzględnieniem promienia przejścia od lica spoiny do materiału bazowego, minimalizuje ten problem. Inżynierowie dbają o to, żeby te "ostrogi" nie stały się punktami zapoczątkowania pęknięć, stosując odpowiednie techniki spawania i kontrolę jakości. Cena za metr takiej spoiny może być niższa niż doczołowej, ponieważ przygotowanie brzegów jest znacznie prostsze i szybsze, co generuje oszczędności finansowe i czasowe.

Przykłady zastosowania spoin zakładkowych to przede wszystkim budownictwo – konstrukcje stalowe, belki, słupy, a także w przemyśle motoryzacyjnym do łączenia elementów karoserii, gdzie często występują połączenia typu "na zakładkę". Spawanie blach w przemyśle stoczniowym, gdzie konieczne jest szybkie i efektywne łączenie dużych powierzchni, również często opiera się na spoinach zakładkowych. Warto dodać, że w przypadku konstrukcji cienkościennych, spoina zakładkowa redukuje odkształcenia, bo rozproszenie ciepła jest większe, co jest zawsze plusem.

Z kolei spoiny krawędziowe są nieco innej natury. Są mniej typowe, ale niezwykle użyteczne, gdy komponenty mają równoległe krawędzie i nie są narażone na znaczne naprężenia. Ich zaletą jest minimalne przygotowanie krawędzi oraz łatwość wykonania, co obniża koszty i czas potrzebny na proces spawania. To trochę jak fast-food w porównaniu do wykwintnej kuchni – szybciej, prościej, i w odpowiednich warunkach, równie satysfakcjonująco. Są one idealne do łączenia cienkich blach, gdzie grubość materiału jest zbyt mała, aby wykonać pełną spoinę doczołową, a ich głównym zadaniem jest zapewnienie szczelności lub estetycznego wykończenia.

Spoiny krawędziowe znajdziemy w produkcji pojemników, osłon, czy elementów dekoracyjnych, gdzie wymagane jest jedynie połączenie brzegów bez przenoszenia dużych obciążeń. Często stosuje się je w spawaniu cienkich rur lub w produkcji blach obudów, gdzie estetyka i płaskie połączenie są ważniejsze niż super wytrzymałość. Wyobraź sobie spawane obudowy urządzeń AGD – tam spoina krawędziowa może być idealnym rozwiązaniem, zapewniającym estetykę i funkcjonalność w jednym. Minimalne odkształcenia i mała strefa wpływu ciepła to kolejne atuty, szczególnie przy pracy z materiałami wrażliwymi na wysoką temperaturę.

Warto zwrócić uwagę na fakt, że zarówno spoiny zakładkowe, jak i krawędziowe, często wymagają mniejszego zużycia materiału spoiwa w porównaniu do spoin doczołowych, co przekłada się na niższe koszty materiałowe. To aspekt, który ma znaczenie w masowej produkcji, gdzie liczy się każda zaoszczędzona złotówka i każda dodatkowa sekunda. Wybór odpowiedniego rodzaju spoiny spawalniczej to nic innego jak sztuka kompromisu pomiędzy wytrzymałością, kosztami, estetyką i czasem produkcji, a każdy doświadczony inżynier potrafi ten kompromis znaleźć.

Ostatecznie, wybór pomiędzy spoiną doczołową, zakładkową czy krawędziową jest zawsze podyktowany konkretnymi wymaganiami projektu. Nie ma jednej spoiny idealnej na każdą okazję, a prawdziwa sztuka inżynierii polega na umiejętnym dobieraniu narzędzi do zadania. Poznając subtelne różnice i zalety każdego z tych rodzajów spoin, otwieramy sobie drzwi do świata, w którym każda konstrukcja jest dopracowana w najdrobniejszych detalach. Dlatego znajomość tych niuansów to podstawa dla każdego, kto aspiruje do miana specjalisty w dziedzinie spawalnictwa.

Symbole i Oznaczenia Spoin Spawalniczych w Dokumentacji Technicznej

W skomplikowanym świecie inżynierii, gdzie precyzja jest na wagę złota, a jeden błąd może kosztować miliony lub, co gorsza, ludzkie życie, komunikacja musi być jasna i jednoznaczna. Właśnie dlatego rodzaje spoin spawalniczych nie są jedynie abstrakcyjnymi pojęciami, ale mają swoje ściśle określone symbole i oznaczenia w dokumentacji technicznej. To język uniwersalny, zrozumiały dla każdego spawacza i inżyniera na świecie, niezależnie od języka mówionego. To trochę jak nuty na pięciolinii – każdy muzyk, znający zasady, zagra ten sam utwór, niezależnie od tego, czy pochodzi z Berlina, czy z Tokio.

Każdy rodzaj spoiny spawalniczej ma ustalony własny symbol umowny, który jest stosowany na rysunkach technicznych. Ten symbol to miniatura kształtu wykonywanej spoiny, ułatwiająca szybkie zidentyfikowanie jej typu. Na przykład, spoina pachwinowa będzie oznaczona trójkątem, a spoina doczołowa typu V – literą V. To proste, ale genialne rozwiązanie, które pozwala uniknąć nieporozumień i przyspiesza proces projektowania i produkcji. Wyobraź sobie ile czasu zajęłoby opisywanie słowami każdego spawu na rozbudowanym projekcie, zamiast użyć jednego symbolu.

Znak umowny spoiny nie jest jednak samotną wyspą. Może być on uzupełniany o znaki dodatkowe, wymiary i inne oznaczenia precyzujące. To jak dodawanie przypraw do potrawy – podstawowy smak jest obecny, ale to dodatki nadają mu unikalny charakter. Na linii odniesienia, która prowadzi od symbolu spoiny do miejsca jej wykonania na rysunku, umieszczane są informacje o grubości spoiny, jej długości, typie obróbki po spawaniu (np. szlifowanie), a nawet o metodzie spawania. To wszystko tworzy kompletny obraz, dzięki któremu spawacz wie dokładnie, co ma zrobić. To jak instrukcja obsługi wiertarki – nie wystarczy wiedzieć, że to wiertarka, trzeba wiedzieć jak jej używać i do czego.

Spoiny czołowe, ze względu na mnogość wariantów, o których wspomnieliśmy wcześniej, mają kilka różnych oznaczeń, co odzwierciedla ich złożoność i precyzję wykonania. Każda odmiana spoiny doczołowej – od I, przez V, U, aż po ich połówkowe wersje – ma swój unikalny symbol, co pozwala na precyzyjne odróżnienie jednej od drugiej. Mamy również oznaczenia dla spoin lewostronnych i prawostronnych, co ma znaczenie w kontekście kolejności spawania i minimalizowania odkształceń. To dowód na to, że w inżynierii nie ma miejsca na domysły – wszystko musi być jasno określone.

Inżynierowie muszą być biegli w czytaniu tych symboli i oznaczeń, aby prawidłowo interpretować projekty i nadzorować proces produkcji. Spawacze z kolei muszą je znać na tyle, aby bezbłędnie wykonywać swoje zadania, bo to na ich barkach spoczywa odpowiedzialność za ostateczną jakość połączenia. Błędy w interpretacji oznaczeń mogą prowadzić do poważnych konsekwencji, od nieprawidłowego wykonania spoiny, przez osłabienie konstrukcji, aż po jej awarię. To jak błąd w diagnozie lekarskiej – może mieć fatalne skutki dla pacjenta.

Istnieją międzynarodowe normy, takie jak ISO 2553 czy AWS A2.4, które standaryzują te symbole i oznaczenia. Dzięki temu, projekt techniczny wykonany w Polsce jest zrozumiały dla spawacza w USA czy Japonii, co ułatwia globalną współpracę i wymianę technologiczną. To świadczy o globalnym charakterze inżynierii i dążeniu do unifikacji wiedzy. Standaryzacja to coś więcej niż tylko zbiór zasad – to język, który łączy ludzi na całym świecie, pozwalając im wspólnie tworzyć złożone konstrukcje.

Warto również wspomnieć o tym, że same symbole ewoluują wraz z postępem technologii. W miarę pojawiania się nowych metod spawania i nowych typów połączeń, system oznaczeń jest aktualizowany, aby sprostać nowym wyzwaniom. To ciągły proces doskonalenia, który odzwierciedla dynamiczny rozwój przemysłu spawalniczego. Dzięki temu, nawet najbardziej innowacyjne rozwiązania mogą być precyzyjnie opisane i zrealizowane na podstawie rysunków technicznych. Można powiedzieć, że symbole są żywym organizmem, który rozwija się wraz z technologią.

Podsumowując, symbole i oznaczenia spoin spawalniczych to nie tylko nudne piktogramy na papierze. To precyzyjne narzędzia komunikacji, które są niezbędne w każdym aspekcie pracy inżynierskiej i spawalniczej. Stanowią one swoisty "kod" dla każdego, kto ma do czynienia z projektowaniem i wykonawstwem konstrukcji spawanych, gwarantując, że każdy element jest na swoim miejscu i wykonany zgodnie z najwyższymi standardami. Bez nich świat inżynierii byłby chaosem, a rodzaje spoin spawalniczych pozostałyby niezrozumiałe poza kręgiem wtajemniczonych. To naprawdę fascynujące, jak proste symbole mogą opowiedzieć tak złożoną historię.