Rodzaje spoin pachwinowych: Przewodnik 2025

Witajcie w fascynującym świecie inżynierii! Dziś zanurzymy się w głębiny spawania, by rozwikłać tajemnice, które kryje za sobą pojęcie Rodzaje spoin pachwinowych. To klucz do zrozumienia, jak konstrukcje wytrzymują niewyobrażalne obciążenia, a dzieje się to dzięki precyzyjnemu łączeniu metali. Krótko rzecz ujmując, spoiny pachwinowe to specjalistyczne połączenia spawane, tworzone na styku dwóch elementów pod kątem, zapewniające wytrzymałość i szczelność konstrukcji. Gotowi na odkrycie, dlaczego są one tak ważne?

- Klasyfikacja spoin pachwinowych ze względu na ich kształt

- Typowe zastosowania spoin pachwinowych

- Wady i zalety poszczególnych rodzajów spoin pachwinowych

- Q&A

Kiedy mówimy o spoinach, często wyobrażamy sobie prosty, jednorodny ślad. Nic bardziej mylnego! Spoiny pachwinowe to mistrzostwo precyzji i inżynierskiej pomysłowości. Wyobraźmy sobie most, statek, czy potężną maszynę – bez odpowiednio dobranych i wykonanych spoin pachwinowych, te konstrukcje byłyby niczym domki z kart. To właśnie one są cichymi bohaterami współczesnego przemysłu i budownictwa.

Podkreślmy, że zrozumienie charakterystyk różnych rodzajów spoin pachwinowych jest absolutnie fundamentalne dla każdego, kto zajmuje się projektowaniem, wytwarzaniem czy kontrolą jakości w branżach, gdzie precyzja i bezpieczeństwo są kluczowe. Nie tylko chodzi o estetykę, ale przede wszystkim o funkcjonalność i długowieczność gotowego produktu. Czy wiecie, że jeden niewłaściwie dobrany rodzaj spoiny może zaważyć na całym projekcie?

| Rodzaj Spoiny Pachwinowej | Kształt Przekroju | Główne Zastosowanie | Charakterystyka Wytrzymałościowa |

|---|---|---|---|

| A-Pachwina | Trójkąt równoramienny z wklęsłą powierzchnią | Połączenia kątowe w konstrukcjach stalowych, ramy, zbiorniki | Dobra wytrzymałość na zginanie i ścinanie, redukcja koncentracji naprężeń |

| B-Pachwina | Trójkąt równoramienny z wypukłą powierzchnią | Elementy o zwiększonych wymaganiach wytrzymałościowych, silniki | Zwiększona odporność na zmęczenie, lepsze wypełnienie rowka |

| C-Pachwina (Wklęsła) | Wklęsły łuk | Konstrukcje z ograniczonym dostępem, estetyczne połączenia | Minimalna koncentracja naprężeń, łatwość czyszczenia, estetyka |

| D-Pachwina (Wypukła) | Wypukły łuk | Połączenia o dużej grubości, elementy krytyczne, mosty | Maksymalna wytrzymałość na obciążenia dynamiczne, wymaga większego przetopu |

Spojrzeliśmy na to jak na strategiczną grę, gdzie każdy ruch – wybór konkretnej spoiny pachwinowej – ma swoje konsekwencje. Czy to będzie połączenie odporne na dynamiczne obciążenia, czy może takie, które musi idealnie komponować się z estetyką finalnego produktu? Decyzje te nie są podejmowane na chybił trafił. Opierają się na dogłębnej analizie, przewidywaniu zachowań materiałów i zrozumieniu ich interakcji pod wpływem sił zewnętrznych. To właśnie w tym miejscu przechodzi się od czystej teorii do praktycznych rozwiązań.

Zobacz także: Jak Obliczyć Grubość Spoiny? Poradnik 2025

Klasyfikacja spoin pachwinowych ze względu na ich kształt

Zacznijmy od podstaw: czym właściwie są te rodzaje spoin pachwinowych? Wyobraźmy sobie, że spawanie to sztuka rzeźbienia metali, a spoiny pachwinowe to jej najbardziej powszechne i zarazem najbardziej finezyjne formy. Odpowiednie dobranie kształtu spoiny jest kluczowe dla jej funkcjonalności, wytrzymałości i estetyki. To nie tylko kwestia wyglądu, ale przede wszystkim inżynierskiej precyzji, która decyduje o trwałości całej konstrukcji. Przejdźmy zatem do szczegółów.

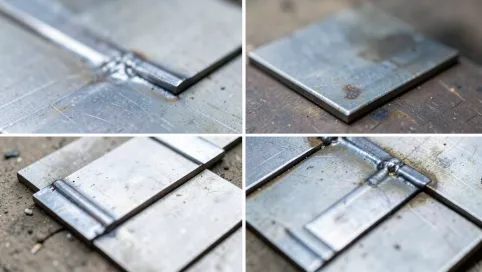

Kiedy mówimy o klasyfikacji spoin pachwinowych ze względu na ich kształt, myślimy o ich przekroju poprzecznym. Najprostszym rodzajem jest klasyczna spoina pachwinowa, która w przekroju przypomina trójkąt. Ten pozornie prosty kształt ma jednak swoje warianty, które mają ogromne znaczenie dla końcowej wytrzymałości połączenia. W zależności od wymagań projektowych, spawacz musi ocenić, czy spoina ma być wypukła, wklęsła, czy może płaska.

Pierwszym podstawowym kształtem jest spoina z powierzchnią wypukłą. Kiedy patrzymy na nią w przekroju, widzimy wyraźne wybrzuszenie spoiny ponad lico łączonych elementów. Zaleta? Zwiększona ilość materiału spoiny, co bezpośrednio przekłada się na większą wytrzymałość na rozciąganie i zginanie. Powstaje pytanie: czy zawsze większa ilość materiału jest lepsza? Niekoniecznie. Wypukły kształt spoiny może powodować koncentrację naprężeń na krawędziach spoiny, co w warunkach zmiennych obciążeń dynamicznych może prowadzić do pęknięć zmęczeniowych. To jest ten moment, kiedy inżynierowie z wieloletnim doświadczeniem wstrzymują się z decyzją, analizując każdy milimetr.

Zobacz także: Przelicznik spoiny Z na A: Zrozumienie wymiarów 2025

Przeciwieństwem jest spoina z powierzchnią wklęsłą. W tym przypadku lico spoiny jest delikatnie wklęsłe w stosunku do powierzchni elementu. Po co nam taki kształt? Przede wszystkim redukuje on koncentrację naprężeń na krawędzi spoiny, co czyni ją bardziej odporną na obciążenia zmęczeniowe. Ponadto, spoina wklęsła jest często preferowana ze względów estetycznych, a także w aplikacjach, gdzie gładka powierzchnia ma znaczenie, na przykład w branży spożywczej czy farmaceutycznej, ze względu na łatwość czyszczenia. Pamiętajmy, że estetyka również jest częścią inżynierii!

Krytycy spoin wklęsłych mogą argumentować, że mniejsza ilość materiału oznacza mniejszą wytrzymałość. Faktycznie, przy statycznych obciążeniach rozciągających, spoina wklęsła może być nieco słabsza niż wypukła. Jednak klucz tkwi w odpowiednim dopasowaniu - jeśli projekt zakłada obciążenia dynamiczne, zmienne, to właśnie wklęsła spoina może okazać się złotym środkiem. Znalezienie tej subtelności w wyborze świadczy o prawdziwym profesjonalizmie.

Mamy jeszcze tzw. spoiny płaskie, które staramy się utrzymać na równi z powierzchnią łączonych elementów. Są one kompromisem pomiędzy wersją wypukłą a wklęsłą, starając się połączyć korzyści obu typów. Minimalizują ryzyko koncentracji naprężeń, a jednocześnie zapewniają odpowiednią wytrzymałość. Często spotykane są w konstrukcjach, gdzie ważna jest gładkość powierzchni i swobodne przemieszczanie się elementów po spoinie, np. w systemach transportowych.

Oprócz tych podstawowych kształtów istnieją oczywiście warianty i modyfikacje, takie jak spoiny z podcięciami, spoiny z przetopem jednostronnym lub dwustronnym. Każdy z tych niuansów ma swoje specyficzne zastosowanie i wymagań. Spawacz, który potrafi precyzyjnie wykonać każdy z tych typów spoin, to prawdziwy artysta rzemiosła, który rozumie nie tylko fizykę spawania, ale także dynamikę naprężeń w materiale.

Warto również pamiętać o wymiarach spoiny, które bezpośrednio wpływają na jej wytrzymałość. Jest to przede wszystkim tzw. grubość spoiny, czyli wysokość trójkąta spoiny. Zbyt mała grubość spoiny może skutkować jej pęknięciem pod obciążeniem, natomiast zbyt duża to niepotrzebne zużycie materiału i zwiększone koszty. Mówimy tu o optymalizacji, która jest szalenie istotna w każdym projekcie przemysłowym.

Normy, takie jak PN-EN ISO 2553, dokładnie określają symbole graficzne poszczególnych rodzajów spoin, które są wykorzystywane na rysunkach technicznych. Dzięki temu inżynierowie i spawacze na całym świecie mówią tym samym językiem, co minimalizuje ryzyko błędów i nieporozumień. To uniwersalny kod, który gwarantuje, że projektant wie, co dokładnie ma zostać wykonane.

W praktyce, wybór kształtu spoiny jest wynikiem kompromisu między wymaganiami technicznymi (wytrzymałość, odporność na zmęczenie, sztywność), a ekonomicznymi (koszty materiałów, czas spawania, przygotowanie elementów). Nie ma jednej uniwersalnej odpowiedzi, która spoina jest najlepsza. To zawsze jest kwestia analizy konkretnego przypadku, z uwzględnieniem wszystkich możliwych czynników i zmiennych.

Podsumowując, klasyfikacja spoin pachwinowych ze względu na ich kształt to nie tylko kwestia estetyki, ale przede wszystkim fundament ich funkcjonalności. Wypukłe, wklęsłe, płaskie – każdy z tych kształtów ma swoje miejsce w inżynierii, a ich odpowiedni wybór świadczy o profesjonalizmie projektanta i spawacza. W kolejnych rozdziałach zobaczymy, jak te kształty przekładają się na konkretne zastosowania i jakie zalety oraz wady niosą ze sobą poszczególne rozwiązania.

Typowe zastosowania spoin pachwinowych

Wchodząc w świat rodzajów spoin pachwinowych, szybko odkrywamy, że ich wszechstronność jest po prostu zdumiewająca. Nie są to jedynie abstrakcyjne pojęcia z podręczników inżynierskich. To fundamenty, na których opiera się konstrukcja wieżowców, gigantycznych mostów, a nawet delikatnych elementów precyzyjnych maszyn. Każdy typ spoiny pachwinowej ma swoje unikalne cechy, które predysponują go do konkretnych zadań. Zanurzmy się w tę fascynującą podróż przez najbardziej typowe zastosowania.

Pamiętam, jak kiedyś, podczas odwiedzin w stoczni, zafascynowany obserwowałem spawaczy, którzy z niezwykłą precyzją tworzyli spoiny pachwinowe na gigantycznych elementach kadłuba statku. To było jak oglądanie artystów, którzy używają ognia i metalu, by stworzyć coś monumentalnego. Właśnie tam uświadomiłem sobie, jak kluczowe są te połączenia dla bezpieczeństwa i trwałości konstrukcji narażonych na ekstremalne obciążenia, takie jak fale oceaniczne czy ciśnienie wody.

Pierwszym i najbardziej oczywistym zastosowaniem spoin pachwinowych są konstrukcje stalowe. Od hal produkcyjnych, przez mosty, aż po ramy maszyn budowlanych – wszędzie tam, gdzie dwa elementy stalowe łączą się pod kątem 90 stopni lub innym, najczęściej spotkamy spoiny pachwinowe. Wykorzystuje się je do łączenia teowników, ceowników, kątowników, a także płaskowników. W budownictwie lądowym spoiny pachwinowe zapewniają stabilność i sztywność konstrukcji, przenosząc obciążenia pionowe i poziome. Ich grubość i kształt są precyzyjnie dobierane na podstawie analizy statycznej i dynamicznej obciążeń.

Kolejnym obszarem, gdzie spoiny pachwinowe odgrywają kluczową rolę, jest przemysł samochodowy i transportowy. Wyobraźmy sobie ramę ciężarówki, naczepę lub podwozie autobusu. Liczba połączeń pachwinowych w tych konstrukcjach jest niezliczona. Zapewniają one nie tylko wytrzymałość, ale także sztywność, co jest kluczowe dla bezpieczeństwa i komfortu jazdy. W pojazdach szynowych, takich jak wagony kolejowe, spoiny pachwinowe są integralną częścią połączeń elementów wózków, ram i nadwozi, gwarantując niezawodność w ekstremalnych warunkach eksploatacji.

Nie możemy zapomnieć o zbiornikach i rurociągach. W przemyśle chemicznym, petrochemicznym czy spożywczym, gdzie transportuje się i przechowuje płyny oraz gazy, szczelność jest absolutnie priorytetowa. Spoiny pachwinowe są używane do łączenia króćców, den, oraz do mocowania różnego rodzaju wsporników i elementów konstrukcyjnych na ściankach zbiorników. W tym przypadku, oprócz wytrzymałości mechanicznej, kluczowa jest również szczelność spawu, która zapobiega wyciekom i potencjalnym zagrożeniom dla środowiska i ludzi.

W budownictwie okrętowym spoiny pachwinowe są wszechobecne. Łączą burty z pokładem, tworzą grodzie, wzmacniają konstrukcje dennic i pokładów. Tutaj znaczenie ma nie tylko wytrzymałość na obciążenia statyczne i dynamiczne, ale także odporność na korozję, zwłaszcza w środowisku morskim. Dlatego często stosuje się spoiny o zwiększonej wytrzymałości na zmęczenie oraz specjalne techniki spawania, które minimalizują ryzyko wad.

Oprócz tych gigantycznych zastosowań, spoiny pachwinowe znajdują swoje miejsce także w przemyśle maszynowym i narzędziowym. W konstrukcjach maszyn, robotów przemysłowych, obrabiarek czy nawet narzędzi ręcznych, spoiny pachwinowe zapewniają sztywność i precyzję działania. W tym segmencie często kluczowa jest nie tylko wytrzymałość, ale również estetyka wykonania i minimalne odkształcenia cieplne, które mogłyby wpłynąć na dokładność działania maszyny.

Kiedy mówimy o spoinach pachwinowych, musimy również wspomnieć o ich zastosowaniu w infrastrukturze energetycznej. W elektrowniach, zarówno konwencjonalnych jak i jądrowych, spoiny pachwinowe są wykorzystywane do łączenia elementów konstrukcyjnych turbin, generatorów, wymienników ciepła oraz rurociągów wysokociśnieniowych. W tych aplikacjach wymagania dotyczące jakości spoin są ekstremalnie wysokie, ponieważ zagrożenie awarią jest nieakceptowalne, a każdy, nawet najmniejszy błąd, może prowadzić do katastrofy o niewyobrażalnych skutkach.

Co ciekawe, spoiny pachwinowe są również obecne w naszym codziennym życiu, choć często nie zdajemy sobie z tego sprawy. Są to na przykład elementy mebli metalowych, ram rowerów, czy nawet balustrad balkonowych. W tych przypadkach, oprócz ogólnej wytrzymałości, znaczenie ma także estetyka wykonania oraz koszt, co skłania producentów do optymalizacji procesów spawania i wyboru odpowiednich materiałów.

Wszystkie te zastosowania łączy jedna wspólna cecha: konieczność zapewnienia niezawodności połączenia. Niezależnie od tego, czy mówimy o gigantycznym moście, czy o delikatnej części maszyny, odpowiednie spoiny pachwinowe są kluczem do sukcesu. Wybór odpowiedniego rodzaju spoiny, jej kształtu, wymiarów i technologii spawania to decyzja, która wpływa na bezpieczeństwo, efektywność i koszty. To pokazuje, jak bardzo inżynieria zależy od detali i jak ważne jest zrozumienie każdej, pozornie drobnej, zmiennej technicznej.

Wady i zalety poszczególnych rodzajów spoin pachwinowych

Po dogłębnej analizie klasyfikacji i zastosowań rodzajów spoin pachwinowych, nadszedł czas, by rzucić okiem na ich wady i zalety. To nie jest kwestia wyboru „najlepszej” spoiny, bo takowej po prostu nie ma. Istnieją jedynie spoiny najbardziej odpowiednie do konkretnych zastosowań, z uwzględnieniem wszystkich wymagań inżynierskich, ekonomicznych i estetycznych. Każde rozwiązanie to kompromis, a sztuka polega na znalezieniu optymalnego balansu. Przygotujmy się na analityczną podróż przez niuanse, które decydują o sukcesie lub porażce projektu.

Wszyscy wiemy, że w życiu nie ma nic za darmo. Podobnie jest ze spoinami. Wybierając jeden typ, zyskujemy określone korzyści, ale jednocześnie musimy być świadomi potencjalnych wad, które mogą się z nim wiązać. To jak gra w szachy, gdzie każdy ruch ma swoje konsekwencje, a strategia polega na przewidzeniu ich z możliwie największą precyzją. Pamiętam, jak podczas projektowania pewnej konstrukcji mostowej, spędziliśmy tygodnie na dyskusjach, czy spoina wypukła, czy wklęsła będzie lepsza. Ostatecznie zdecydowała odporność na zmęczenie – kluczowy czynnik dla tak eksploatowanej konstrukcji.

Zacznijmy od spoiny z liciem wypukłym. Jej największą zaletą jest bez wątpienia potężna wytrzymałość statyczna. Dodatkowa ilość materiału spoiny zwiększa jej przekrój poprzeczny, co przekłada się na większą odporność na rozciąganie i zginanie. Jest to często wybierany rodzaj spoiny w konstrukcjach, gdzie obciążenia są stałe i przewidywalne, a priorytetem jest maksymalna integralność strukturalna. Takie spoiny doskonale sprawdzają się w ciężkich konstrukcjach, gdzie obciążenia są przede wszystkim ściskające i rozciągające, a nie dynamiczne. Wyobraźmy sobie konstrukcje masztów, ramy pras, czy mocowań elementów kotwicznych.

Jednakże, jak już wspomnieliśmy, wypukła spoina ma swoje achillesowe pięty. Jej największą wadą jest koncentracja naprężeń na przejściu spoiny w materiał rodzimy. Ostry kąt tworzony przez wypukłe lico spoiny może prowadzić do niekorzystnego rozkładu naprężeń, co czyni ją podatną na pęknięcia zmęczeniowe pod wpływem obciążeń dynamicznych i zmiennych. Wyobraź sobie, że taka spoina znajduje się w ramie maszyny, która pracuje cyklicznie – powtarzające się obciążenia mogą osłabić połączenie i doprowadzić do awarii. Dodatkowo, wypukła powierzchnia jest trudniejsza do czyszczenia i może zbierać zanieczyszczenia, co ma znaczenie w branżach o wysokich standardach higienicznych.

Przechodząc do spoiny z liciem wklęsłym, jej główną zaletą jest redukcja koncentracji naprężeń, zwłaszcza w strefie przejścia spoiny w materiał rodzimy. Gładkie, łukowe przejście sprawia, że naprężenia rozkładają się bardziej równomiernie, co znacząco zwiększa odporność spoiny na obciążenia zmęczeniowe. To czyni ją idealnym wyborem dla konstrukcji narażonych na wibracje, zmienne obciążenia czy dynamiczne uderzenia, takich jak mosty, pojazdy czy maszyny pracujące w trudnych warunkach. Estetyka? O tak! Wklęsłe spoiny są często bardziej atrakcyjne wizualnie, co jest istotne w przypadku widocznych elementów konstrukcyjnych.

Czy spoina wklęsła to same superlatywy? Niestety nie. Jej podstawową wadą jest mniejsza ilość materiału spoiny, co przekłada się na nieco niższą wytrzymałość na statyczne obciążenia rozciągające w porównaniu do spoiny wypukłej o tej samej grubości nominalnej. Jej wykonanie wymaga również większej precyzji od spawacza, aby uniknąć niedostatecznego przetopu lub podcięć, które mogą osłabić połączenie. Czasami zdarza się, że niedoświadczony spawacz, próbując uzyskać idealnie wklęsłe lico, nadmiernie wygina łuk, co prowadzi do zbyt małej grubości rzeczywistej spoiny, obniżając jej wytrzymałość. To pułapka, w którą łatwo wpaść.

Spoiny płaskie stanowią zaś kompromis. Ich zaletą jest zminimalizowanie koncentracji naprężeń przy zachowaniu odpowiedniej ilości materiału spoiny. Są stosunkowo łatwe do wykonania i zapewniają dobrą wytrzymałość zarówno na obciążenia statyczne, jak i dynamiczne, choć nie dorównują wklęsłym spoinom w kontekście ekstremalnych obciążeń zmęczeniowych. Są one szczególnie przydatne w przypadkach, gdy powierzchnie łączonych elementów mają być gładkie, a jednocześnie wymagana jest odpowiednia wytrzymałość. Wyobraź sobie prowadnice, po których ma coś swobodnie się przemieszczać – płaska spoina nie będzie stanowiła przeszkody.

Wady płaskich spoin? Mogą być trudniejsze do osiagnięcia w idealnej formie bez doświadczenia. Każde, nawet minimalne wybrzuszenie lub wklęsłość, może sprawić, że stracą część swoich optymalnych właściwości. Są też mniej wybaczalne dla błędów spawacza niż wypukłe, gdzie nadmiar materiału często maskuje drobne niedoskonałości. A co z kosztami? Czasami, aby uzyskać idealnie płaską spoinę, konieczne jest dodatkowe szlifowanie, co zwiększa czas i koszty produkcji, a to z kolei ma znaczenie w masowej produkcji.

Na koniec warto wspomnieć o spoinach z przetopem jednostronnym lub dwustronnym. Spoina jednostronna (także dwustronna, ale dostęp z jednej strony) jest łatwiejsza i szybsza w wykonaniu, ale może być bardziej podatna na odkształcenia i ma mniejszą wytrzymałość niż spoina dwustronna. Spoina dwustronna, czyli z przetopem z obu stron, oferuje znacznie większą wytrzymałość i odporność na zginanie, jest jednak droższa i wymaga dostępu do obu stron spawanego elementu. To decyzja o znaczeniu krytycznym w przypadku elementów pracujących dynamicznie lub tam, gdzie koszty nie są głównym czynnikiem decydującym o wyborze.

Podsumowując, wybór odpowiedniego rodzaju spoiny pachwinowej to zawsze wynik świadomej analizy ryzyka i korzyści. Należy wziąć pod uwagę rodzaj obciążeń (statyczne, dynamiczne, zmęczeniowe), warunki środowiskowe (korozja, temperatura), wymagania estetyczne, a także koszty materiałów i pracy. Takie podejście świadczy o dojrzałości projektanta i spawacza, którzy rozumieją, że w inżynierii nie ma miejsca na intuicyjne decyzje bez solidnego uzasadnienia. Dopiero wtedy możemy z całą pewnością powiedzieć, że wybrany rodzaj spoiny pachwinowej jest optymalnym rozwiązaniem dla danego zastosowania.

Q&A

Jakie są podstawowe rodzaje spoin pachwinowych ze względu na kształt?

Podstawowe rodzaje to spoina z liciem wypukłym, spoina z liciem wklęsłym oraz spoina płaska. Każdy z tych kształtów ma swoje specyficzne właściwości i zastosowania, wpływające na wytrzymałość, odporność na obciążenia zmęczeniowe oraz estetykę wykonania.

Gdzie najczęściej wykorzystuje się spoiny wypukłe?

Spoiny wypukłe są najczęściej wykorzystywane w konstrukcjach, gdzie priorytetem jest maksymalna wytrzymałość statyczna na rozciąganie i zginanie. Doskonale sprawdzają się w ciężkich konstrukcjach stalowych, takich jak ramy maszyn, maszty czy mocowania elementów kotwicznych, gdzie obciążenia są stałe i przewidywalne.

Kiedy lepiej zastosować spoinę wklęsłą zamiast wypukłej?

Spoina wklęsła jest preferowana w aplikacjach, gdzie kluczowa jest odporność na obciążenia zmęczeniowe i dynamiczne, takie jak mosty, pojazdy czy maszyny narażone na wibracje. Jej łukowy kształt redukuje koncentrację naprężeń, co przekłada się na dłuższą żywotność połączenia w zmiennych warunkach eksploatacji. Dodatkowo, spoina wklęsła jest często wybierana ze względów estetycznych oraz w miejscach, gdzie ważna jest łatwość czyszczenia.

Jakie są główne wady spoiny wypukłej?

Główną wadą spoiny wypukłej jest koncentracja naprężeń na jej krawędziach, co czyni ją podatną na pęknięcia zmęczeniowe pod wpływem obciążeń dynamicznych i zmiennych. Jej kształt może również utrudniać czyszczenie, co jest istotne w branżach o wysokich standardach higienicznych.

Czy spoina płaska jest uniwersalnym rozwiązaniem?

Spoina płaska stanowi dobry kompromis, zapewniając odpowiednią wytrzymałość i minimalizując koncentrację naprężeń. Jest to rozwiązanie uniwersalne, często stosowane tam, gdzie liczy się gładkość powierzchni oraz względna łatwość wykonania. Jednakże, w przypadku ekstremalnych obciążeń zmęczeniowych, spoina wklęsła może okazać się bardziej efektywna, a w przypadku maksymalnej statecznej wytrzymałości – spoina wypukła.