Spoina a5 wymiary: Kompleksowy Przewodnik 2025

Zastanawiałeś się kiedyś, co sprawia, że konstrukcja stalowa jest tak wytrzymała, a mosty potrafią oprzeć się naporowi żywiołów przez dziesięciolecia? Kluczem do tej inżynieryjnej magii jest często niewidoczny, ale krytycznie ważny element: spoina a5 wymiary. To właśnie precyzja w określeniu i wykonaniu tych wymiarów decyduje o integralności i długowieczności każdego spawu.

- Spoiny czołowe a5: Geometria złączy i typowe ukosowania

- Spoiny pachwinowe a5: Określanie wymiarów dla różnych zastosowań

- Optymalizacja wymiarów spoin a5: Wpływ metody spawania i materiału

- Praktyczne aspekty pomiaru i kontroli wymiarów spoin a5

- FAQ – Najczęściej zadawane pytania o wymiary spoin

W rzeczywistości, „spoina a5 wymiary” to klucz do wytrzymałości połączeń spawanych. Definiuje ona fundamentalne parametry geometryczne spoin, niezbędne do zapewnienia ich trwałości i bezpieczeństwa w różnorodnych zastosowaniach. To dzięki niej wiemy, jak prawidłowo przygotować materiały, dobrać odpowiednie ukosowanie i odstęp, aby spoiny spełniały najwyższe standardy.

Oto zestawienie kluczowych parametrów, które wpływają na wymiary spoin i ich właściwości, ukazane w formie, która pozwala na szybkie porównanie i wyciągnięcie wniosków. Te dane stanowią przegląd aspektów, które specjaliści muszą brać pod uwagę na każdym etapie procesu spawania.

| Parametr | Opis wpływu na spoinę | Zakres typowych wartości | Wpływ na wytrzymałość |

|---|---|---|---|

| Grubość materiału (mm) | Decyduje o liczbie ściegów i głębokości przetopienia. | 2-50+ | Większa grubość wymaga precyzyjniejszego planowania. |

| Kąt ukosowania (stopnie) | Wpływa na objętość stopiwa i dostępność do lica. | 30-70 | Optymalny kąt minimalizuje naprężenia i poprawia przetopienie. |

| Odstęp między elementami (mm) | Ułatwia lub utrudnia penetrację spoiny. | 0-5 | Zbyt mały utrudnia, zbyt duży zwiększa zużycie materiału i ryzyko wad. |

| Wysokość progu (mm) | Kontroluje wielkość grani spoiny. | 0-3 | Poprawia estetykę i ułatwia późniejszą obróbkę. |

| Liczba ściegów | Wpływa na budowę spoiny i jej strukturę. | 1 - wiele | Zwiększa wytrzymałość i zmniejsza ryzyko wad w grubszych materiałach. |

| Metoda spawania | Wpływa na szybkość, koszty i jakość spoiny. | MIG/MAG, TIG, MMA | Każda metoda ma unikalne cechy wpływające na wymiary i właściwości. |

Wartości te wplecione w proces projektowania i wykonania, stanowią o sile i niezawodności każdego złącza spawanego. Poznajmy więc te parametry, które niczym rzeźbiarz, kształtują przyszłe spoiny, decydując o ich trwałości. Bez nich, nawet najbardziej zaawansowane projekty byłyby niczym domki z kart, rozpadające się pod pierwszym silniejszym podmuchem wiatru. Prawidłowe ukosowanie, idealny odstęp, wyczucie w doborze kąta – to wszystko składa się na perfekcyjną spoinę.

Zobacz także: Jak Obliczyć Grubość Spoiny? Poradnik 2025

Spoiny czołowe a5: Geometria złączy i typowe ukosowania

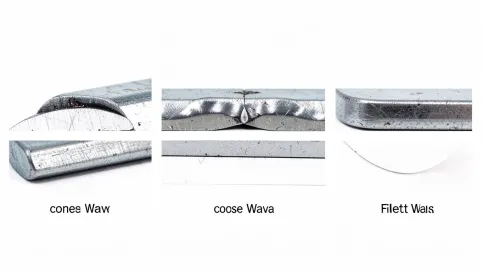

Spoina czołowa, oznaczana skrótem BW (butt weld), to bez wątpienia jeden z najbardziej fundamentalnych rodzajów połączeń spawanych. W jej konstrukcji kluczowe są dwa elementy: lico spoiny oraz grań spoiny. Lico to widoczna część spoiny na powierzchni materiału, natomiast grań to jej dolna część, która zapewnia pełne przetopienie i spójność połączenia. Prawidłowe uformowanie zarówno lica, jak i grani jest niezbędne dla zapewnienia optymalnych właściwości mechanicznych złącza.

Kiedy mówimy o przygotowaniu złączy pod spoiny czołowe, nie sposób pominąć kwestii ukosowań. One to niczym niewidzialni architekci, kształtują przestrzeń dla przyszłego spawu, wpływając na jego wytrzymałość i estetykę. Wybieramy je zależnie od grubości materiału i wymagań dotyczących wytrzymałości. Każdy typ ukosowania ma swoje unikalne właściwości i zastosowania, które decydują o trudności wykonania oraz finalnej jakości połączenia.

Rodzaje ukosowań są na tyle zróżnicowane, że każdy, kto choć raz zetknął się ze spawaniem, z pewnością słyszał o "V", "1/2 V", "Y", "1/2 Y", "U", "1/2 U", "X" czy "K". Brzmią jak litery alfabetu, ale w praktyce inżynierskiej stanowią one klucz do sukcesu. Ukosowania na "V" i "X" są najczęściej stosowane ze względu na swoją prostotę wykonania i efektywność. Na przykład, ukosowanie "V" jest idealne dla cienkich i średnich grubości materiałów, podczas gdy "X" o dwóch ukosowaniach jest preferowane dla grubszych blach, ponieważ pozwala na zminimalizowanie naprężeń i deformacji, co jest krytyczne dla zachowania integralności strukturalnej. Różnice między nimi nie są subtelne: "V" wymaga spawania z jednej strony, "X" z obu, co rozkłada ciepło i zmniejsza odkształcenia. Pamiętajmy, że każda decyzja o wyborze ukosowania ma swoje konsekwencje, wpływając na czas spawania, zużycie materiałów i finalną wytrzymałość.

Zobacz także: Przelicznik spoiny Z na A: Zrozumienie wymiarów 2025

Ukosowania "Y" i "1/2 Y" (jednostronne ukosowanie z progiem) pozwalają na oszczędność materiału spoiwa i często są wybierane, gdy zależy nam na mniejszej objętości stopiwa. Z kolei „U” i "1/2 U" (z zaokrąglonymi krawędziami) są stosowane w przypadku bardzo grubych materiałów, gdzie wymagana jest precyzyjna kontrola nad kształtem spoiny i minimalizacja wad wewnętrznych. Wyobraź sobie, że to jak rzeźba, gdzie każdy milimetr ma znaczenie dla ostatecznego kształtu i funkcji. Kształt "U" zmniejsza szerokość spoiny na jej powierzchni, redukując ilość potrzebnego metalu i minimalizując naprężenia podczas stygnięcia.

Wybór odpowiedniego ukosowania to nie tylko kwestia estetyki, ale przede wszystkim funkcjonalności i bezpieczeństwa. Każdy z tych typów ma precyzyjnie określone wymiary i kąty, które muszą być zachowane, aby spoina spełniała normy i specyfikacje projektowe. Nie ma tutaj miejsca na improwizację: każde odstępstwo od normy może prowadzić do poważnych konsekwencji, takich jak pęknięcia, zmęczenie materiału czy ogólna utrata wytrzymałości konstrukcji. To niczym budowa domu – fundamenty muszą być idealne, aby cała konstrukcja stała stabilnie. Dokładne przestrzeganie geometrii złączy i wymiarów ukosowania gwarantuje, że metal spoiny optymalnie wypełni przestrzeń, tworząc jednorodne i trwałe połączenie, które bez problemu przeniesie założone obciążenia.

Dodatkowo, musimy myśleć o wysokości progu i głębokości ukosowania, ponieważ one definiują geometrię otworu pod spaw i mają bezpośredni wpływ na objętość spoiny. Wysokość progu na dole ukosowania, ma z kolei wpływ na penetrację spoiny. Precyzja w tych wymiarach jest nieodzowna, aby uniknąć niedostatecznego przetopienia (czyli po prostu, że spoina a5 wymiary nie będą wystarczające) lub nadmiernego stopienia, co mogłoby osłabić połączenie i zwiększyć ryzyko powstania wad. To wszystko składa się na skomplikowany, ale fascynujący świat spawalnictwa, gdzie dbałość o detale jest kluczem do solidności i bezpieczeństwa.

Spoiny pachwinowe a5: Określanie wymiarów dla różnych zastosowań

Spoina pachwinowa, oznaczana symbolem FW (fillet weld), to kolejny kluczowy element w świecie połączeń spawanych. W przeciwieństwie do spoin czołowych, w spoinach pachwinowych – a także w spoinach czołowych z częściowym wtopieniem – wyróżnia się zasadniczo tylko lico spoiny. Dlaczego tylko lico? Ponieważ w tych typach spoin, pełne przetopienie materiału bazowego na całej grubości nie jest zawsze wymagane lub możliwe. Geometria spoiny pachwinowej opiera się na trójkątnym przekroju, łączącym dwie powierzchnie ustawione względem siebie pod kątem, najczęściej pod kątem prostym, co czyni ją idealnym rozwiązaniem dla połączeń teowych, narożnych czy zakładkowych. Wyobraź sobie krawędzie metalu spotykające się niczym dwie ściany w architekturze – spoina pachwinowa jest niczym fuga, która je skutecznie łączy.

Symbol „spoiny pachwinowej” na rysunkach technicznych jest jasnym sygnałem dla spawacza, precyzującym typ złącza i oczekiwaną geometrię. W normie znajdziemy szczegółowe wytyczne dotyczące jej wymiarowania, w tym tak zwanej „grubości a” (a-wymiar), która określa grubość spoiny, rozumianą jako wysokość trójkąta równoramiennego wpisanego w przekrój spoiny. To nie jest dowolna liczba – każdy milimetr ma swoje znaczenie w kontekście przenoszonych obciążeń. Innym ważnym wymiarem jest "z" (wymiar odległości przyłożenia), który określa szerokość spoiny na powierzchni łączonych elementów. Ostateczny wybór tych wymiarów zależy od wymagań konstrukcyjnych i obciążeń, jakim będzie podlegać złącze.

Pamiętajmy również o kluczowych aspektach, takich jak linia wtopienia, która wyznacza granicę między metalem spoiny a materiałem bazowym. Dobra penetracja pod wpływem ciepła jest kluczowa dla wytrzymałości spoiny pachwinowej, choć w teorii wystarczy częściowe wtopienie. Zbyt mała linia wtopienia może grozić pęknięciem spoiny pod obciążeniem, natomiast zbyt duża może prowadzić do zniekształceń materiału. Każdy spawacz doskonale wie, że kluczem jest odpowiednie dozowanie ciepła i materiału, aby linia wtopienia była optymalna.

Określanie wymiarów dla różnych zastosowań to prawdziwa sztuka, której podstawą jest inżynieria. Dla dynamicznie obciążonych konstrukcji, gdzie występują zmienne siły, zazwyczaj wybiera się spoiny o większych wymiarach, aby zapewnić odpowiednią rezerwę wytrzymałości. W przypadku obciążeń statycznych, gdzie siły są stałe, można zastosować mniejsze wymiary, oczywiście w granicach przewidzianych normami. To jak dostosowanie grubości lin do ciężaru, który mają udźwignąć. Wartość „a” (grubość spoiny) jest często wyznaczana na podstawie obliczeń wytrzymałościowych, biorąc pod uwagę rodzaj materiału, grubość łączonych elementów oraz rodzaj obciążenia, czy to moment zginający, siła ścinająca czy rozciągająca. Projektant musi wyważyć potrzebę wytrzymałości z ekonomią i estetyką, co jest często trudnym balansem.

Dla przykładu, w konstrukcjach mostowych, gdzie bezpieczeństwo jest najwyższym priorytetem, spoiny pachwinowe muszą być masywne i precyzyjnie wykonane, co często oznacza zastosowanie wielościegowych spoin o dużej grubości "a". Z drugiej strony, w lekkich elementach konstrukcyjnych, takich jak ramy mebli, spoiny mogą być mniejsze, ale nadal muszą spełniać wymagania estetyczne i wytrzymałościowe. To pokazuje, że spoina a5 wymiary nie są uniwersalne – są dostosowane do specyficznych potrzeb i warunków pracy danego elementu.

Często spoiny pachwinowe są również przerywane, co oznacza, że dany odcinek spawu składa się z serii krótkich segmentów, oddzielonych przerwami. Takie rozwiązanie jest stosowane w celu zmniejszenia naprężeń termicznych, oszczędności materiału i ograniczenia deformacji. Jest to szczególnie ważne w przypadku dużych konstrukcji, gdzie eliminacja naprężeń i wymiary są niezwykle ważne dla trwałości. Na rysunkach technicznych, oprócz wymiarów, znajdziemy także szczegółowe oznaczenia dotyczące kształtu lica spoiny – czy ma być płaskie, wklęsłe czy wypukłe, co bezpośrednio wpływa na jego wytrzymałość na zmęczenie i estetykę, a także ma wpływ na późniejsze malowanie czy zabezpieczanie antykorozyjne.

Spoiny te mogą być również jednostronne, dwustronne, na podkładce topliwej lub stałej, co wpływa na ich wytrzymałość i proces wykonania. Dwustronne spoiny pachwinowe zapewniają większą wytrzymałość niż jednostronne, ponieważ rozkładają naprężenia na większej powierzchni. Wybór podkładki zależy od specyfiki spawania i dostępności. Prawidłowo dobrane i wykonane spoiny pachwinowe są cichymi bohaterami wielu konstrukcji, zapewniając ich solidność i bezpieczeństwo w codziennym użytkowaniu, od prostych złączy w codziennych przedmiotach, po skomplikowane konstrukcje w przemyśle ciężkim. Każdy milimetr ma swoje przeznaczenie.

Optymalizacja wymiarów spoin a5: Wpływ metody spawania i materiału

Gdy myślimy o łączeniu materiałów, często przywołujemy obraz dwóch elementów, które muszą stać się jednością. Pomyślmy o blachach, rurach, kształtownikach czy prętach – cokolwiek, co wymaga trwałego i niezawodnego połączenia. Kluczowe jest zrozumienie, że typowe połączenie spawane składa się z trzech odmiennych, ale ściśle ze sobą współpracujących obszarów: dwóch materiałów rodzimych, dwóch stref wpływu ciepła (SWC) oraz samego metalu spoiny. Materiały rodzime to oczywiście te, które łączymy, a metal spoiny to stopiwo, które tworzy połączenie. Prawdziwa magia, a jednocześnie największe wyzwanie inżynieryjne, dzieje się jednak w SWC. W tym obszarze, który niczym delikatna strefa przejściowa otacza spoinę, zachodzą dynamiczne i często nieodwracalne zmiany. Pod wpływem wysokiej temperatury wywołanej procesem spawania, struktura, a co za tym idzie, właściwości fizyczne, chemiczne i wytrzymałościowe materiału ulegają modyfikacjom. Można to porównać do metamorfozy skał pod wpływem wulkanicznego ciepła: zmieniają swój charakter, by sprostać nowym warunkom.

Optymalizacja wymiarów spoin a5 to jak precyzyjne dostrojenie orkiestry – każdy instrument musi grać swoją rolę, by osiągnąć idealną harmonię. W tej orkiestrze kluczową rolę odgrywa metoda spawania. Wybór metody, czy to jednościegowa, czy wielościegowa, ma decydujący wpływ na wygląd, właściwości i rozkład naprężeń w spoinie. Spawanie jednościegowe, gdzie cała spoina formowana jest za pomocą jednego przejścia, jest często stosowane do cienkich materiałów, ponieważ minimalizuje ilość wprowadzanego ciepła, co z kolei redukuje deformacje i naprężenia. Jest to szybka i efektywna metoda, idealna do zastosowań, gdzie grubość materiału nie przekracza kilku milimetrów. Wyobraź sobie, że to jak malowanie cienkiej kreski na płótnie – jeden ruch i gotowe.

Z kolei spawanie wielościegowe to zupełnie inna bajka. Metoda ta polega na stopniowym wypełnianiu rowka spawalniczego kolejnymi warstwami stopiwa, co jest niezbędne przy łączeniu grubych elementów. Dzięki temu, każda warstwa ma czas na ostygnięcie, co pozwala na kontrolowanie struktury ziarna i minimalizowanie naprężeń wewnętrznych, które mogłyby prowadzić do pęknięć. Jest to proces bardziej złożony i czasochłonny, ale w zamian oferuje znacznie większą wytrzymałość i odporność na wady. To jak budowanie ceglanego muru – każda cegła i warstwa zaprawy musi mieć czas na zastygnięcie. Wpływa to również na optymalną geometrię spoiny: wielościegowe spoiny są zazwyczaj szersze i głębsze, co zwiększa ich powierzchnię styku z materiałem rodzimym i poprawia rozkład obciążeń.

Materiał, który spawamy, również odgrywa kluczową rolę w optymalizacji wymiarów spoin. Stal nierdzewna, aluminium, stopy tytanu – każdy ma inne przewodnictwo cieplne, współczynnik rozszerzalności i plastyczność, co wymaga indywidualnego podejścia. Na przykład, aluminium ze względu na swoją wysoką przewodność cieplną, wymaga większej energii spawania, ale jednocześnie jest bardziej podatne na odkształcenia. Stal wysokowytrzymała z kolei, ze względu na swoją specyficzną mikrostrukturę, może być bardziej podatna na kruche pęknięcia, jeśli nie zastosuje się odpowiednich parametrów spawania i kontroli temperatury. To jak gotowanie – każdy składnik wymaga innej temperatury i czasu pieczenia. Wymiary i kształt ukosowania muszą być starannie dobrane, aby zapewnić pełne stopienie i uniknąć wad, takich jak brak przetopienia czy pękanie na gorąco.

Rozkład naprężeń i odkształceń jest kolejnym elementem układanki. W strefie wpływu ciepła następują zmiany w strukturze metalu, które mogą wpływać na jego twardość i odporność na pękanie. Niewłaściwe parametry spawania, jak zbyt wysoka energia linowa, mogą prowadzić do powstawania dużych ziaren, co z kolei obniża udarność materiału. Optymalizacja wymiarów spoin poprzez kontrolę parametrów spawania (prądu, napięcia, prędkości) ma za zadanie zminimalizować te negatywne zmiany. Odpowiednio zaprojektowana spoina, z uwzględnieniem właściwości materiału i metody spawania, zapewni optymalne właściwości mechaniczne całego złącza. Jest to proces ciągłego doskonalenia, gdzie każdy szczegół ma znaczenie.

Na zakończenie, rola doświadczonych spawaczy i inżynierów spawalników jest nie do przecenienia w optymalizacji wymiarów spoiny. Ich wiedza praktyczna i umiejętność adaptacji do zmiennych warunków pracy są kluczowe dla zapewnienia spójności i niezawodności połączeń. To oni, niczym dyrygenci, finezyjnie dostosowują parametry spawania, aby każda spoina a5 wymiary była perfekcyjna.

Praktyczne aspekty pomiaru i kontroli wymiarów spoin a5

W świecie spawalnictwa, gdzie spoina a5 wymiary decydują o bezpieczeństwie i trwałości konstrukcji, praktyczne aspekty pomiaru i kontroli są niczym system nawigacji GPS: prowadzą do celu i minimalizują ryzyko błędu. Na rysunkach technicznych to właśnie tam znajdziemy całą esencję informacji o spoinie. Nie są to jedynie kreski i cyfry; to precyzyjny język, którym inżynier komunikuje się ze spawaczem. Zaznaczenie, że na przykład spoiny są przerywane, to więcej niż tylko detal – to informacja o oszczędności materiału, redukcji naprężeń i zapobieganiu deformacjom, szczególnie w przypadku długich połączeń. Taka decyzja projektowa ma głębokie uzasadnienie techniczne, pozwalając na minimalizowanie wprowadzanego ciepła, co z kolei ogranicza niepożądane skurcze i odkształcenia. Zaznaczanie spoin przerywanych w sposób prawidłowy na rysunku jest równie ważne jak samo ich wykonanie.

Oprócz podstawowych wymiarów, na rysunkach technicznych znajdujemy także dodatkowe znaki oznaczeń spoin. Są to symbole, które niczym drogowskazy, precyzują kształt i wykończenie lica spoiny. W zależności od zastosowania i wymogów, lico spoiny może być zaprojektowane jako płaskie, wklęsłe lub wypukłe. Każdy z tych kształtów ma swoje uzasadnienie i wpływa na właściwości mechaniczne spoiny. Lico płaskie, choć estetycznie uniwersalne, może być bardziej podatne na koncentrację naprężeń w rogach, chyba że zostanie precyzyjnie wykonane. Lico wklęsłe, często uzyskiwane przez odpowiednie parametry spawania, jest preferowane tam, gdzie wymagana jest odporność na zmęczenie, ponieważ zmniejsza efekty koncentracji naprężeń. Z kolei lico wypukłe, choć zwiększa ilość metalu spoiny, może być bardziej narażone na wady przy nadmiernej wypukłości, ale często zapewnia naturalne wzmocnienie i jest łatwiejsze do uzyskania w niektórych procesach spawalniczych.

Pomiary wymiarów spoin to codzienność w pracy spawacza i kontrolera jakości. Obejmują one nie tylko długość i szerokość spoiny, ale również jej grubość (w przypadku spoin pachwinowych jest to wymiar "a"), wysokość wzmocnienia, a także prawidłowość ukosowania i odstępu (mierzone przed spawaniem). Do tego celu używa się specjalistycznych przyrządów, takich jak przymiary spawalnicze, suwmiarki, a nawet optyczne systemy pomiarowe. Przymiar spawalniczy wielofunkcyjny to prawdziwy scyzoryk dla spawacza – pozwala na szybkie i precyzyjne sprawdzenie wielu parametrów naraz, od kąta ukosowania po wysokość lica.

Kontrola wymiarów spoin to jednak nie tylko pomiary. To cały system zapewnienia jakości, który obejmuje również kontrolę wizualną spoin. Wykrywanie wad powierzchniowych, takich jak podcięcia, niezgodności wymiarowe, pęcherze czy pęknięcia powierzchniowe, jest pierwszym, ale niezwykle ważnym etapem oceny jakości. To jak wzrok detektywa, który szuka najmniejszych śladów problemów. Brak odpowiedniego lica, czy niezgodność z projektem w kwestii minimalnej szerokości spoiny mogą prowadzić do odrzucenia elementu. Wizualna ocena powinna być wsparta wiedzą na temat typowych wad spawalniczych i ich przyczyn, aby można było podjąć odpowiednie działania korygujące. Należy pamiętać, że nawet najwyższej klasy spawacz może popełnić błąd, dlatego system kontroli jest niezbędny.

Normy, takie jak PN-EN ISO 5817 czy PN-EN ISO 10042, precyzyjnie określają dopuszczalne tolerancje dla poszczególnych wad i wymiarów spoin. Ich przestrzeganie jest kluczowe dla uzyskania certyfikatu jakości i zapewnienia bezpieczeństwa konstrukcji. Te normy nie są tylko teoretycznymi dokumentami; są to zbiory zasad, które zostały wypracowane na podstawie wieloletnich doświadczeń i badań, aby zapewnić, że spawane konstrukcje będą służyć niezawodnie przez dekady. Spoina a5 wymiary w praktyce oznaczają, że każde odchylenie od normy może mieć dalekosiężne konsekwencje, od drobnych problemów estetycznych po katastrofalne awarie konstrukcyjne. Dlatego też, praktyczne podejście do kontroli i pomiaru jest tak samo ważne, jak teoria i umiejętności spawacza. To właśnie w tym momencie, na ostatniej prostej, decyduje się o sukcesie całego procesu spawania.

FAQ – Najczęściej zadawane pytania o wymiary spoin

Czym jest spoina a5 wymiary?

Spoina a5 wymiary to termin ogólny odnoszący się do kluczowych parametrów geometrycznych spoin spawanych, takich jak wymiary ukosowań, odstępów między elementami, wysokości progu, głębokości ukosowania, a także wymiary samego lica spoiny (grubość, szerokość). Są one fundamentalne dla wytrzymałości i bezpieczeństwa każdego połączenia spawanego, definiując jego jakość i trwałość. Prawidłowe określenie i wykonanie tych wymiarów jest niezbędne do zapewnienia, że połączenie spełnia normy i jest w stanie przenieść zakładane obciążenia.

Jakie są rodzaje ukosowań i do czego służą?

Rodzaje ukosowań to "V", "1/2 V", "Y", "1/2 Y", "U", "1/2 U", "X", "K". Służą one do odpowiedniego przygotowania krawędzi łączonych elementów przed spawaniem. Kształt ukosowania wpływa na objętość metalu spoiny, dostępność do grani, redukcję naprężeń i deformacji, a także na ogólną wytrzymałość połączenia. Każdy typ jest stosowany w zależności od grubości materiału i wymagań konstrukcyjnych.

Czym różni się spoina czołowa od pachwinowej pod względem wymiarowania?

W spoinie czołowej (BW) wyróżnia się lico i grań spoiny, a jej wymiarowanie obejmuje kąt ukosowania, odstęp oraz wysokość progu. Ma ona zapewnić pełne przetopienie materiału. Spoina pachwinowa (FW) oraz czołowa z częściowym wtopieniem koncentruje się głównie na licu spoiny, a jej wymiary to przede wszystkim grubość "a" (wysokość trójkąta wpisanego w spoinę) i wymiar "z" (szerokość spoiny na powierzchni). Nie wymaga pełnego przetopienia całej grubości materiału i jest często stosowana do połączeń teowych, narożnych i zakładkowych.

Dlaczego kontrola wymiarów spoin jest tak ważna?

Kontrola wymiarów spoin jest kluczowa dla zapewnienia bezpieczeństwa, trwałości i niezawodności konstrukcji. Niewłaściwe wymiary mogą prowadzić do osłabienia połączenia, powstania wad (np. pęknięć, niedostatecznego przetopienia) oraz zwiększonej podatności na zmęczenie materiału. Regularne pomiary i kontrola wizualna z użyciem specjalistycznych narzędzi, takich jak przymiary spawalnicze, pozwalają na wczesne wykrywanie niezgodności i zapobieganie poważnym awariom. Zgodność z normami, takimi jak PN-EN ISO 5817, jest niezbędna do akceptacji spoiny i całego elementu.

Jak materiał i metoda spawania wpływają na optymalizację wymiarów spoin?

Właściwości materiału, takie jak przewodność cieplna, współczynnik rozszerzalności i plastyczność (np. stal, aluminium, tytan) bezpośrednio wpływają na optymalne wymiary spoiny i proces spawania. Różne metale wymagają różnych parametrów i geometrii ukosowań. Metoda spawania (jednościegowa vs. wielościegowa) determinuje natomiast ilość wprowadzanego ciepła, rozkład naprężeń i budowę strukturalną spoiny. Spawanie wielościegowe jest częściej stosowane do grubych materiałów, aby kontrolować naprężenia i poprawiać mikrostrukturę, co wymaga szerszych i głębszych spoin. Wszystko to ma na celu zminimalizowanie zmian w strefie wpływu ciepła i zapewnienie optymalnych właściwości mechanicznych złącza.